Дезинтегратор

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения различных материалов и может быть использовано, например, при производстве строительных материалов. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 3 и тангенциальным разгрузочным 2 патрубками. В цилиндрическом корпусе 1 размещены с возможностью встречного вращения верхний 4 и нижний 7 горизонтальные диски с закрепленными по концентрическим окружностям ударными элементами 5, 6, каждый из которых расположен между ударными элементами противолежащего диска. Ударные элементы первого внутреннего ряда внизу имеют призматические выступы в направлении центра дисков. На нижнем горизонтальном диске жестко закреплены радиальные направляющие ребра с калибровочными пазами. Расстояние между смежными направляющими ребрами равно 2dmax. Размеры калибровочных пазов соответствуют размерам призматических выступов с обеспечением технологического зазора, а высота калибровочного паза равна 0,1-0,5dmax, где dmax - максимальный размер измельчаемых кусков. Длина калибровочного паза равна его высоте. Изобретение обеспечивает повышение эффективности процесса измельчения материала. 3 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего корпус, в котором друг над другом соосно размещены горизонтальные диски, ударные элементы которых установлены по сторонам квадратов с общим центром (Авторское свидетельство СССР №1694211, кл. B02C 13/22, 1989).

Известен также дезинтегратор, который содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, причем на конце каждого из разбрасывающих патрубков закреплен диффузор, а на нижнем диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры (Патент 2291745 РФ, МКИ3 B02C 13/22, 2007).

Недостатками известных конструкций является недостаточная эффективность процесса измельчения.

Наиболее близким к предлагаемому техническим решением является дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, на выходе осевого загрузочного патрубка под углом к верхнему горизонтальному диску установлены разбрасывающие патрубки, изогнутые в направлении, противоположном направлению вращения верхнего диска, причем на конце каждого из разбрасывающих патрубков закреплен диффузор, больший диаметр D которого равен (0,6-0,8)h, где h - высота ударных элементов, м, а угол наклона разбрасывающих патрубков к верхнему горизонтальному диску больше угла естественного откоса измельчаемого материала, при этом расстояние а между торцами диффузоров и ударными элементами превышает максимальный размер измельчаемых частиц, а на нижнем горизонтальном диске под разбрасывающими патрубками установлено устройство для равномерного распределения материала по периметру рабочей камеры (Патент 2291745 РФ, МКИ3 B02C 13/22, 2007).

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с тем, что материал предварительно не измельчается перед попаданием на первый внутренний ряд ударных элементов.

Изобретение направлено на повышение эффективности процесса измельчения материала.

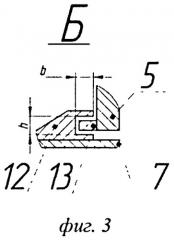

Это достигается тем, что в дезинтеграторе, содержащем цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, ударные элементы первого внутреннего ряда внизу имеют призматические выступы в направлении центра дисков, а на нижнем горизонтальном диске жестко закреплены радиальные направляющие ребра с калибровочными пазами, расстояние между смежными направляющими ребрами равно 2dmax, при этом размеры калибровочных пазов b, h соответствуют размерам призматических выступов с обеспечением технологического зазора, а высота калибровочного паза равна 0,1-0,5dmax, где dmax - максимальный размер измельчаемых кусков и длина калибровочного паза равна его высоте.

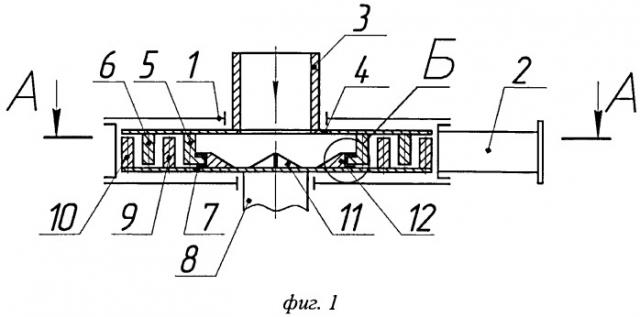

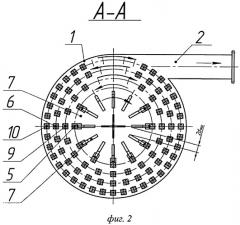

Сущность изобретения поясняется графическими материалами, где на фиг.1 изображен дезинтегратор, продольный разрез; на фиг.2 - поперечный разрез А-А, на фиг.3 - выносной вид Б.

Дезинтегратор состоит из цилиндрического корпуса 1, в боковой части которого тангенциально установлен разгрузочный патрубок 2, а в центре, на верхней части цилиндрического корпуса 1 установлен, например, в подшипниковой опоре (не показана), закрепленной на цилиндрическом корпусе 1, осевой загрузочный патрубок 3 с возможностью вращения, при этом вращение осевой загрузочный патрубок получает от электродвигателя через клиноременную передачу (не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен верхний горизонтальный диск 4, который содержит ударные элементы 5, 6, расположенные по его концентрическим окружностям. В нижней части цилиндрического корпуса 1 установлен нижний горизонтальный диск 7 с возможностью вращения. Нижний горизонтальный диск 7 жестко закреплен на валу 8, установленном в подшипниковом узле (не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вращение нижний горизонтальный диск 7 получает от электродвигателя через клиноременную передачу (не показаны). Нижний горизонтальный диск 7, как и верхний горизонтальный диск 4, содержит ударные элементы 9, 10, расположенные по концентрическим окружностям, причем ударные элементы 6 верхнего горизонтального диска 4 находятся между ударными элементами 9, 10 нижнего горизонтального диска 7. На верхней поверхности в центральной части нижнего горизонтального диска 7 жестко, например, болтовым соединением, закреплено устройство 11 для равномерного распределения материала.

На поверхности нижнего горизонтального диска 7 также жестко закреплены радиальные направляющие ребра 12 с калибровочными пазами. В нижней части ударных элементов первого внутреннего ряда 5 имеются призматические выступы 13 в направлении центра дисков. Размеры калибровочных пазов соответствуют размерам призматических выступов 13 с обеспечением технологического зазора (0,5-1 мм), а высота калибровочного паза равна 0,1-0,5dmax, где dmax - максимальный размер измельчаемых кусков. Длина калибровочного паза равна его высоте.

Дезинтегратор работает следующим образом. Материал через осевой загрузочный патрубок 3 направляется в центральную часть нижнего горизонтального диска 7 на устройство 11 и затем под действием центробежной силы вылетает в сторону ударных элементов первого внутреннего ряда 5. Крупные частицы материала, проходя в направлении ударных элементов между радиальными направляющими ребрами 12, прижимаются к их боковой поверхности. Достигая калибровочного паза в радиальном направляющем ребре 12, крупная частица попадает в зону действия призматических выступов 13, вращающихся в направлении, противоположном направлению вращения радиальных направляющих ребер 12. В результате происходит предварительное разрушение крупных частиц материала, а мелкие куски продолжают движение в сторону ударных элементов 5 без предварительного разрушения. Затем измельчаемый материал проходит через первый внутренний ряд ударных элементов 5 на последующие ряды 9, 6, 10 и подвергается дальнейшему измельчению. Готовый продукт отбрасывается на периферию, откуда и удаляется через тангенциальный разгрузочный патрубок 2. Жестко закрепленное устройство 11 для равномерного распределения материала в виде лопастей на верхней поверхности в центре нижнего горизонтального диска 7 способствует перемещению материала в направлении радиальных направляющих ребер 12 и в зону действия ударных элементов 5, 9, 6, 10, а также создает напор воздуха, обеспечивающий продвижение материала к тангенциальному разгрузочному патрубку 2.

Расстояние 2dmax между смежными радиальными направляющими ребрами 12 определяется из условия предотвращения возможности заклинивания частиц исходного материала между ними. Высота и длина калибровочного паза в каждом радиальном направляющем ребре 12 и призматического выступа 13 в каждом ударном элементе первого внутреннего ряда 5 определяется из условия обеспечения измельчения частиц материала размером более 0,1-0,5dmax, где dmax - максимальный размер измельчаемых кусков.

Таким образом, применение радиальных направляющих ребер в совокупности с призматическими выступами на ударных элементах первого внутреннего ряда обеспечивает предварительное измельчение крупных частиц материала и позволяет значительно интенсифицировать процесс измельчения.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с закрепленными по концентрическим окружностям ударными элементами, каждый из которых расположен между ударными элементами противолежащего диска, отличающийся тем, что ударные элементы первого внутреннего ряда внизу имеют призматические выступы в направлении центра дисков, а на нижнем горизонтальном диске жестко закреплены радиальные направляющие ребра с калибровочными пазами, расстояние между смежными направляющими ребрами равно 2dmax, при этом размеры калибровочных пазов соответствуют размерам призматических выступов с обеспечением технологического зазора, высота калибровочного паза равна 0,1-0,5dmax, где dmax - максимальный размер измельчаемых кусков, а длина калибровочного паза равна его высоте.