Форсунка для подачи двух видов топлива в дизельный двигатель

Иллюстрации

Показать всеИзобретение относится к системам впрыска топлива дизельных двигателей. Предложена форсунка, содержащая корпус (1), полый распылитель (4) с коническим седлом (5) и каналы (2) и (3) подвода основного и запального топлива. В полости распылителя (4) размещена подпружиненная игла (11), в нижней части которой выполнена коническая запирающая поверхность, образующая с распылителем (4) подыгольный объем и полость смешения. В полости распылителя (4) выполнена распределительная полость (18), связанная с каналами (3) и (9) подвода топлива и с полостью смешения с помощью кольцевого канала (19). В теле иглы (11) выполнен осевой канал (20), связанный с радиальными каналами (21) и с каналами (7) и (8) подвода посредством кольцевой полости (22). При этом основное топливо подведено к полости (22) и каналу (20), а запальное топливо - к полости (18) и каналу (19). В средней части форсунки организована зона (26) дополнительного регулирования расхода запального топлива в виде ступенчатого участка кольцевого канала (19), который выполнен из работающих совместно выступа и соответствующей ему кольцевой проточки с использованием цилиндрических поверхностей распылителя (4) и иглы (11). Изобретение позволяет осуществлять коррекцию массового состава смеси, подаваемой в камеру сгорания дизеля в процессе рабочего цикла, а также улучшить мелкость распыливания топлива в периоды подъема и посадки запирающей иглы распылителя. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к транспортному машиностроению и может быть использовано в конструкциях дизельных двигателей.

В дизелях получили большое распространение топливные системы, включающие топливный насос ТНВД с механическим приводом плунжера, топливопровод и форсунку с пружинным нагружением запирающей иглы распылителя [1]. Эти системы приемлемы для подачи в камеру сгорания традиционного, альтернативного топлив и их смесей [2].

Недостаток этих систем состоит в том, что конструкция не позволяет изменять массовый состав смесей с учетом многорежимности, а также в процессе впрыскивания, что необходимо для обеспечения высоких эксплуатационных характеристик дизеля в условиях совместного применения традиционных, альтернативных топлив и присадок [2; 3].

Известна принятая в качестве прототипа форсунка для дизеля для подачи двух видов топлива в двигатель, состоящая из корпуса с закрепленным в нем распылителем, в полости которого установлена подпружиненная запирающая игла, имеющая направляющую, цилиндрическую и коническую запирающую поверхности. В корпусе и полом распылителе выполнены связанные между собой соответствующие каналы подвода основного и запального топлив. При этом в теле иглы выполнен центральный канал, связанный с каналами подвода запального топлива, а в нижней части иглы с выходом на ее коническую запирающую поверхность - радиальные каналы, которые при подъеме иглы сообщаются с распыливающими отверстиями. Канал подвода основного топлива связан с полостью распределительной полости - карманом распылителя - и при подъеме иглы также сообщается посредством кольцевого канала с распыливающими отверстиями, образуя совместно с запальным топливом смесь с определенным коэффициентом состава смеси Ксм [4].

Недостаток прототипа состоит в том, что в случае использования смеси традиционного топлива с растительными маслами наблюдается существенное ухудшение мелкости распыливания смеси, что проявляется в наибольшей степени на частичных подъемах запирающей иглы распылителя, т.е. в периоды ее подъема к упору и посадки на седло. Это приводит к увеличению удельного расхода топлива и токсичности отработавших газов.

Технической задачей, решаемой изобретением, является получение возможности коррекции массового состава смеси, подаваемой в камеру сгорания дизеля в процессе рабочего цикла, и улучшение мелкости распыливания топлива в периоды подъема и посадки запирающей иглы распылителя.

Решение поставленной технической задачи достигается тем, что в форсунке для подачи двух видов топлива в дизельный двигатель, содержащей корпус с каналами подвода каждого вида топлива, полый распылитель с запирающим коническим седлом, распыливающими отверстиями, каналами подвода каждого вида топлива, сообщенными с соответствующими каналами подвода корпуса форсунки, и подпружиненную запирающую иглу, размещенную в полости распылителя и выполненную с направляющей и цилиндрической поверхностями, а также конической запирающей поверхностью с обратным конусом, образующими с распылителем соответственно подыгольный объем и полость смешения, при этом в распылителе выполнена распределительная полость, связанная с каналами подвода одного из видов топлива, а также с полостью смешения посредством кольцевого канала, а в теле запирающей иглы выполнен осевой канал, сообщенный с каналами подвода другого вида топлива посредством кольцевой полости между цилиндрическими поверхностями распылителя и запирающей иглы соответственно, а также дополнительные радиальные каналы, выходящие одним концом в полость смешения, а другим - в осевой канал, согласно изобретению основное топливо подведено к кольцевой полости и осевому каналу запирающей иглы, а запальное топливо - к распределительной полости и кольцевому каналу, причем в средней части форсунки организована зона дополнительного регулирования расхода запального топлива в виде ступенчатого участка кольцевого канала, выполненного из работающих совместно элементов - выступа и соответствующей ему кольцевой проточки с использованием цилиндрических поверхностей распылителя и запирающей иглы, при этом предельный ход yпр запирающей иглы при подъеме до момента перекрытия сообщения кольцевого канала с распределительной полостью меньше максимального хода yмах.

Решение поставленной технической задачи решается также тем, что выступ ступенчатого участка кольцевого канала выполнен на внутренней цилиндрической поверхности распылителя ниже уровня распределительной полости, а кольцевая проточка - на наружной цилиндрической поверхности запирающей иглы, при этом диаметр выступа dвр распылителя равен наружному диаметру dнзи цилиндрической поверхности запирающей иглы.

На решение поставленной технической задачи направлено и то, что выступ ступенчатого участка кольцевого канала выполнен на наружной поверхности запирающей иглы, а кольцевая проточка - на внутренней поверхности распылителя ниже уровня распределительной полости с отступом от последней, при этом диаметр выступа dвзи запирающей иглы равен диаметру dр цилиндрической поверхности распылителя.

Решение поставленной технической задачи достигается тем, что в процессе рабочего цикла форсунки в кольцевом и осевом каналах, а также полости смешения образуется смесь топлив с переменным значением коэффициента Кп массового состава. При этом в начале впрыскивания, т.е. в период опережающей подачи присадки и подъема запирающей иглы, в камеру сгорания дизеля поступает смесь с максимальным значением Кп, т.е. долей присадки (запального топлива). Благодаря организации в средней части форсунки зоны дополнительного регулирования расхода запального топлива и рациональных моментов подачи компонентов смеси происходит изменение подачи запального топлива и давления в кольцевом канале на частичных подъемах запирающей иглы, которое существенно больше давления Рфо начала движения запирающей иглы. В результате улучшается мелкость распыливания топлива. На этапе нагнетания основного топлива значение коэффициента Кп в полости смешения уменьшается и в итоге в ней будет присутствовать смесь с минимальным значением Кп. Таким образом, форсунка обеспечивает коррекцию соотношений топлив в смеси в зависимости от этапа впрыскивания и позволяет улучшить мелкость распыливания энергоносителя.

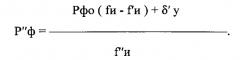

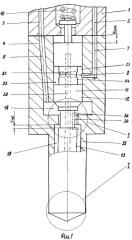

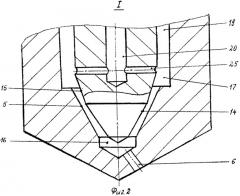

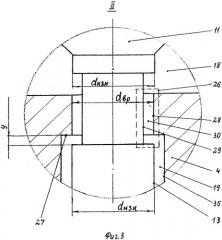

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид форсунки (продольный разрез) в одном из частных случаев выполнения зоны регулирования расходов; на фиг.2 представлен выносной элемент I на фиг.1, а на фиг.3 - выносной элемент II на фиг.1; на фиг.4 изображен общий вид форсунки в другом частном случае выполнения зоны регулирования расходов; на фиг.5 представлен выносной элемент III на фиг.4.

Форсунка для подачи двух видов топлива содержит корпус 1 с каналами 2 и 3 подвода каждого вида топлива - основного и запального (см. фиг.1), полый распылитель 4 с запирающим коническим седлом 5 (см. фиг.2), распыливающими отверстиями 6, каналами 7, 8 и 9 подвода каждого вида топлива, сообщенными с соответствующими каналами 2 и 3 подвода топлива корпуса 1 форсунки. В полости распылителя 4 размещена подпружиненная с помощью пружины 10 запирающая игла 11, выполненная с направляющей и цилиндрической поверхностями 12 и 13 соответственно. В нижней части запирающей иглы 11 выполнена коническая запирающая поверхность 14 с обратным конусом 15, образующими с распылителем 4 соответственно подыгольный объем 16 и полость смешения 17, расположенную у основания конуса 5. При этом в распылителе 4 выполнена распределительная полость 18, связанная с каналами 3 и 9 подвода одного из видов топлива, а также с полостью 17 смешения посредством кольцевого канала 19. В теле запирающей иглы 11 выполнен осевой канал 20, сообщенный с каждым радиальным каналом 21 и с каналами 7 и 8 подвода другого вида топлива посредством кольцевой полости 22 между цилиндрическими поверхностями 23 и 24 распылителя 4 и запирающей иглы 11 соответственно, а также дополнительные радиальные каналы 25, выходящие одним концом в полость 17 смешения, а другим - в осевой канал 20. Согласно изобретению основное топливо подведено к кольцевой полости 22 и осевому каналу 20 запирающей иглы 11, а запальное топливо - к распределительной полости 18 и кольцевому каналу 19. Причем в средней части форсунки организована зона 26 дополнительного регулирования расхода запального топлива в виде ступенчатого участка (не обозначен) кольцевого канала 19. Ступенчатый участок выполнен из работающих совместно элементов, причем в первом частном случае - это выступ 27 (см. фиг.3) и соответствующая ему кольцевая проточка (не обозначена) с использованием цилиндрических поверхностей 28 и 29 распылителя 4 и запирающей иглы 11 соответственно. При этом распределительная полость 18 при опущенной на седло 5 запирающей игле 11 сообщена с кольцевым каналом 19 по образованному каналу 30 ступенчатого участка. Во втором частном случае - это выступ 31 (см. фиг.5) и соответствующая ему кольцевая проточка (не обозначена) с использованием цилиндрических поверхностей 32 и 33. При этом распределительная полость 18 при опущенной на седло 5 запирающей игле 11 сообщена с кольцевым каналом 19 с использованием образованного канала 34 ступенчатого участка. Причем предельный ход yпр запирающей иглы 11 при ее подъеме до момента перекрытия сообщения кольцевого канала 19 с распределительной полостью 18 или до момента сообщения последних меньше максимального подъема - хода yмах запирающей иглы 11, т.е yпр<yмах.

В первом частном случае выступ 27 ступенчатого участка кольцевого канала 19 может быть выполнен на внутренней цилиндрической поверхности 35 распылителя 4 ниже уровня распределительной полости 18, а кольцевая проточка - на наружной цилиндрической поверхности 13 запирающей иглы 11. При этом диаметр выступа dвр распылителя равен наружному диаметру dнзи цилиндрической поверхности 13 запирающей иглы 11.

Во втором частном случае выступ 31 ступенчатого участка кольцевого канала 19 может быть выполнен на наружной цилиндрической поверхности 13 запирающей иглы 11, а кольцевая проточка - на внутренней цилиндрической поверхности 35 распылителя 4 ниже уровня распределительной полости 18 с отступом от последней. При этом диаметр выступа dвзи запирающей иглы 11 равен внутреннему диаметру dр внутренней цилиндрической поверхности 35 распылителя 4.

Форсунка для многотопливного дизеля работает следующим образом.

На заданном режиме работы дизеля запальное топливо, например рапсовое масло, от соответствующего насоса высокого давления ТНВД1 (не показан) по каналам 3 и 9 (см. фиг.1) подвода топлива в корпусе 1 и распылителе 4 соответственно поступает в распределительную полость 18 и далее по каналам 30 и 19 в полость 17 смешения топлив у основания запирающих конических поверхностей седла 5 и поверхности 15, распылителя 4 и запирающей иглы 11 соответственно (см. фиг.2).

С некоторым смещением по времени другой насос высокого давления ТНВД2 (на черт. не показан) подает к полости 17 смешения основное топливо по каналам 2, 7 и 8 подвода в кольцевую полость 22 и далее по радиальному каналу 21, осевому каналу 20 и дополнительным радиальным каналам 25. При этом в полости 17 смешения образуется смесь, характеризуемая коэффициентом Кп массового состава, который определяется по формуле

Kп=Gп/Gт+Gп, где

Gп и Gт - массовые доли присадки (запального топлива) и основного топлива соответственно.

В процессе подачи насосом высокого давления ТНВД1 запального топлива в полость 17 смешения в ней происходит смешение запального топлива с основным, которое находилось в полости 17 после завершения предыдущего цикла. В результате коэффициент Кп в полости 17 смешения будет увеличиваться и эта смесь переменного значения Кп по дополнительным радиальным каналам 25 поступает в осевой канал 20, в котором происходит распределение смеси переменного массового состава по его длине. При этом в области пересечения каналов 25 и 20 значение коэффициента Кп достигает максимальных значений. Минимальные значения коэффициента Кп будут наблюдаться в начале осевого канала 20. В результате подачи присадки - запального топлива, к форсунке давление Рф в ней начинает увеличиваться. При равенстве давлений Рф=Рфо, где Рфо - это давление начала движения запирающей иглы 11, последняя поднимается, открывая доступ смеси топлив из полости 17 смешения в подыгольную полость 16 и далее к распыливающим отверстиям 6 и камеру сгорания дизеля. При этом в начале впрыскивания в камеру сгорания по кольцевому каналу 19 поступает смесь топлив в полость 17 смешения с максимальным значением Кп.

С некоторым смещением по времени по отношению к насосу ТНВД1 другой насос ТНВД2 начинает подавать основное топливо к форсунке. Давление в ней начинает увеличиваться с большей интенсивностью, чем от подачи только присадки насосом ТНВД1.

Запирающая игла 11 увеличивает скорость перемещения (см. фиг.3). При ее подъеме при значениях хода y≥yпр, здесь yпр - предельное значение хода иглы 11, при котором цилиндрическая поверхность 13 иглы 11 входит в образованный в зоне 26 канал 30 и перекрывает его. В результате течение топлива в нем прекращается и подача присадки из распределительной полости 18 в кольцевой канал 19 заканчивается. К этому моменту времени насос ТНВД1 завершает подачу присадки к распределительной полости 18, и происходит разгрузка линии высокого давления насоса ТНВД1 и распределительной полости 18. В результате давление в ней резко падает, что приводит к изменению баланса сил, действующих на запирающую иглу 11. В пределе, когда в полости 18 давление Рф=0, усилие пружины 10 форсунки Fпр, равное по величине [1, с.59]:

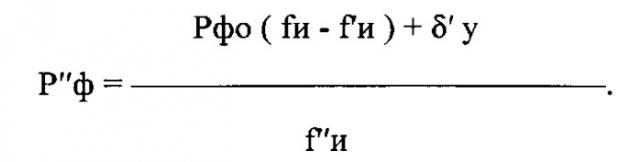

Fпр=Рфо(fи-f′и)+δ′ у, будет уравновешиваться давлением, которое при значениях хода запирающей иглы 11 y>yпр равно Р′′ф и которое действует на поверхность f′′и - f′и. Здесь и далее Fпр - усилие пружины 10, действующей на запирающую иглу 11; fи - поперечное сечение иглы 11 на участке по направляющей поверхности 12; f′и - площадь, ограниченная запирающим конусом 14 иглы 11; δ′ - жесткость пружины 10; Р′ф - давление рапыливания в подыгольном объеме 16; f′′и - площадь поперечного сечения запирающей иглы 11 на участке по цилиндрической поверхности 13. При y>0,2 мм, т.е. в период перекрытия канала 30 цилиндрической поверхностью 13, можно принять, что Р′′ф=Р′ф.

При оговоренных выше условиях, т.е. когда в распределительной полости 18 давление Рф=0, давление Р′′ф можно определить из соотношения

В рассматриваемой системе значение давления Р′′ф существенно зависит от геометрических характеристик запирающей иглы 11, режима работы, значений yпр.

Так при давлении Рфо=17,5 МПа, fи=28,27 мм2, f′и=6,157 мм2, f′и=15,9 мм2, δ′=216 н/мм и yпр=0,15 мм значение давления Р′′ф=26,38 МПа, т.е. ≈ в 1,5 раза больше, чем давление Рфо.

Таким образом, в рассматриваемой конструкции форсунки в период подачи основного топлива от ТНВД2 значение давления Р′′ф в кольцевом канале 19 на частичных подъемах запирающей иглы 11 при соотношении y>yпр существенно больше, чем давление Рфо. В конструкции [4] распылителя в статических условиях при 0<y<yмах значение давления Рф меньше, чем давление Рфо. Таким образом, для опытного распылителя разница в значениях Р′′ф для предлагаемой конструкции и Рф для конструкции [4], в частности, при посадке иглы 11 на седло может превышать 1,5…2 крат.

Более высокие значения Р′′ф в предлагаемой конструкции, в сравнении с Рф прототипа, при одинаковых значениях подъема y иглы 11 позволяют улучшить мелкость распыливания топлива.

В процессе нагнетания основного топлива насосом ТНВД2 в полость 17 смешения массовая доля присадки - запального топлива, т.е. коэффициент Кп в ней будет уменьшаться и в определенный момент в полости 17 смешения может присутствовать только основное топливо. Это зависит от конструктивных и режимных параметров системы.

В период интенсивного нагнетания топлива насосом ТНВД2 смесь из полости 17 по зазору запирающих конусов седла 5 и конической поверхности 14 поступает в подыгольный объем 16, распыливающие отверстия 6 и камеру сгорания дизеля. Кроме этого, в это время впрыскивания, когда d Р′′ф/dφ>0, часть смеси из полости 17, в результате сжимаемости топлива в полостях форсунки, будет поступать в кольцевой канал 19. При этом массовый состав смеси по длине канала 19 будет меняться. При удалении сечения от полости 17 смешения коэффициент Кп увеличивается и в определенном сечении канала 19 Кп=1, т.е. в смеси присутствует только запальное топливо - присадка.

В процессе окончания подачи основного топлива при d Р′′ф/dφ<0 давление Р′′ф уменьшается. В этот период в полость 17 смешения топлив поступает смесь из кольцевого канала 19 и основное топливо из дополнительных радиальных каналов 25. В результате в камеру сгорания дизеля впрыскивается смесь, значение Кп которой может несколько увеличиваться. Однако это увеличение незначительное, т.к. полость канала 19 значительно меньше (по объему), чем у системы прототипа.

Заканчивается процесс впрыскивания топлива в камеру сгорания дизеля посадкой запирающей иглы 11 на седло 5. При движении иглы 11 от упора к седлу 5 значение коэффициента Кп практически (для данной системы) не меняется. Этому способствует особенность конструкции системы. Как отмечалось ранее, кольцевой канал 19 значительно (по объему) меньше, чем у системы прототипа (при y>yпр канал 19 отсоединен от полости 18. Кроме этого, при y<yпр происходит увеличение разгрузки полости 17 и наблюдается более резкое падение давлении Р′ф в подыгольном объеме 16.

Это объясняется тем, что в период посадки запирающей иглы 11 на седло 5 при y<yпр происходит соединение кольцевого канала 19 с распределительной полостью 18, в которой давление меньше, чем, в частности, в осевом канале 20. В результате и происходит более резкая разгрузка полости 17 смешения, что практически и исключает подачу присадки - запального топлива из кольцевого канала 19 в полость 17 смешения. Это положительно влияет на массовый состав смеси, поступающей в камеру сгорания дизеля.

Важная особенность посадки запирающей иглы 11 на седло 5 состоит и в том, что начало ее движения от упора происходит при значении давления Р′′ф, значительно большем, чем значение давления Рфо (в рассматриваемом случае приблизительно в 1,5 раза). В результате существенно сокращаются продолжительность впрыскивания топлива в камеру сгорания дизеля и подача смеси с убывающими скоростями. Кроме этого, как отмечалось ранее, система обеспечивает более мелкое распыливание энергоносителя при yпр<y<yмах. Все отмеченное позволяет улучшить эксплуатационные характеристики дизеля.

Выше рассматривалась работа форсунки, выполненной в соответствии с одним из частных случаев организации в средней части форсунки зоны 26 дополнительного регулирования расхода в виде ступенчатого участка кольцевого канала 19, когда выступ 27 выполнен в распылителе 4, а соответствующая ему проточка - на наружной цилиндрической поверхности 13 запирающей иглы 11 (см. фиг.1, 3). Работа форсунки в другом частном случае, когда выступ 31 выполнен на наружной цилиндрической поверхности 13 запирающей иглы 11, а соответствующая ему проточка - на внутренней цилиндрической поверхности 35 распылителя 4, происходит аналогичным образом и в итоге с тем же результатом (см. фиг.4, 5).

Таким образом, изобретение позволяет получить возможность коррекции массового состава смеси, подаваемой в камеру сгорания дизеля в процессе рабочего цикла, и улучшить мелкость распыливания топлива в периоды подъема и посадки запирающей иглы распылителя.

Источники информации

1. Топливные системы и экономичность дизелей / И.В. Астахов, Л.Н. Голубков, В.И. Трусов и др. - М.: Машиностроение, 1990, с.11.

2. Работа дизелей на нетрадиционных топливах / В.А. Марков, А.И. Гайворонский, Л.В. Грехов, Н.А. Иващенко. - М.: «Легион-Автодата», 2008, с.298.

3. Мальчук В.И. Топливоподача и зональное смесеобразование в дизелях. - М.: МАЛИ, 2009, с.163.

4. А.С. СССР №1530801, Мкл. F02M 43/04, опубл. 1989 г. (прототип).

1. Форсунка для подачи двух видов топлива в дизельный двигатель, содержащая корпус с каналами подвода каждого вида топлива, полый распылитель с запирающим коническим седлом, распыливающими отверстиями, каналами подвода каждого вида топлива, сообщенными с соответствующими каналами подвода корпуса форсунки, и подпружиненную запирающую иглу, размещенную в полости распылителя и выполненную с направляющей и цилиндрической поверхностями, а также конической запирающей поверхностью с обратным конусом, образующими с распылителем соответственно подыгольный объем и полость смешения, при этом в распылителе выполнена распределительная полость, связанная с каналами подвода одного из видов топлива, а также с полостью смешения посредством кольцевого канала, а в теле запирающей иглы выполнен осевой канал, сообщенный с каналами подвода другого вида топлива посредством кольцевой полости между цилиндрическими поверхностями распылителя и запирающей иглы соответственно, а также дополнительные радиальные каналы, выходящие одним концом в полость смешения, а другим - в осевой канал, отличающаяся тем, что основное топливо подведено к кольцевой полости и осевому каналу запирающей иглы, а запальное топливо - к распределительной полости и кольцевому каналу, причем в средней части форсунки организована зона дополнительного регулирования расхода запального топлива в виде ступенчатого участка кольцевого канала, выполненного из работающих совместно элементов - выступа и соответствующей ему кольцевой проточки с использованием цилиндрических поверхностей распылителя и запирающей иглы, при этом предельный ход yпр запирающей иглы при подъеме до момента перекрытия сообщения кольцевого канала с распределительной полостью меньше максимального хода yмах.

2. Форсунка по п.1, отличающаяся тем, что выступ ступенчатого участка кольцевого канала выполнен на внутренней цилиндрической поверхности распылителя ниже уровня распределительной полости, а кольцевая проточка - на наружной цилиндрической поверхности запирающей иглы, при этом диаметр выступа dвр распылителя равен наружному диаметру dнзи цилиндрической поверхности запирающей иглы.

3. Форсунка по п.1, отличающаяся тем, что выступ ступенчатого участка кольцевого канала выполнен на наружной поверхности запирающей иглы, а кольцевая проточка - на внутренней поверхности распылителя ниже уровня распределительной полости с отступом от последней, при этом диаметр выступа dвзи запирающей иглы равен внутреннему диаметру dр цилиндрической поверхности распылителя.