Способ обнаружения утечки газообразного гексафторида урана и/или фтористого водорода и детектор для обнаружения утечки

Иллюстрации

Показать всеИспользование: для обнаружения утечки гексафторида урана и/или фтористого водорода. Сущность изобретения заключается в том, что детектор состоит из цилиндрической диэлектрической подложки, слоя электропроводного лакокрасочного материала с диспергированным порошкообразным графитовым наполнителем, нанесенного на диэлектрическую подложку, электрических контактов и электропроводов для подключения источника постоянного тока к слою электропроводного лакокрасочного покрытия. Технический результат: обеспечение возможности снизить время обнаружения гексафторида урана и/или фтористого водорода. 2 н. и 6 з.п. ф-лы, 1 ил., 6 табл.

Реферат

Изобретение относится к методам и средствам обнаружения утечки гексафторида урана из транспортных контейнеров и может быть использовано для обеспечения безопасности проведения операций жидкофазной гомогенизации и жидкофазного перелива гексафторида урана.

На российских изотопно-обогатительных заводах после операции изотопного обогащения рабочее вещество процесса обогащения - гексафторид урана (UF6) десублимируют в вертикальные емкости объемом 0,8 м3 [http://s41.radikal.ru/i091/1012/dc/821d04758164.jpg]. При отправке обогащенного UF6 по международным контрактам его ожижают, гомогенизируют и из отечественных вертикальных емкостей переливают в жидкой фазе в международные горизонтальные транспортные контейнеры, известные в коммерческой деятельности как контейнеры типа 30В [RU 2301464. МПК G21F 5/002. Опубл. 20.06.2007].

Операция жидкофазной гомогенизации необходима для выравнивания концентрации изотопа U-235 в гексафториде урана в объеме вертикальной емкости перед переливом в контейнеры 30В.

Из-за повышенной опасности жидкого гексафторида урана операции гомогенизации и перелива осуществляют в передаточных автоклавах. Передаточные автоклавы могут быть вертикальными и горизонтальными, в зависимости от типа баллонов и требований технологического процесса [http://www.platom.fi/ru_pdf/Platom_mag___2011_eBook.pdf]. Назначение автоклавов: нагрев и поддержание заданной температуры емкостей и контейнеров в процессе перелива, локализация возможных утечек UF6.

Работа автоклавных установок осуществляется следующим образом. Вертикальную емкость с UF6 и откаченный порожний контейнер типа 30В помещают в соответствующие автоклавы. Автоклавы разогревают до температуры перехода гексафторида урана в жидкофазное состояние (выше 70°C), из-за разности давления жидкий гексафторид урана из емкости вертикального автоклава перетекает в контейнер горизонтального автоклава, где он охлаждается до твердого состояния. Давление UF6 в нагретых емкости и контейнере во время операции перелива достигает 2,3÷3,7 бар.

При рассмотрении потенциальной опасности системы перелива UF6 наиболее критичными деталями автоклавов, которые проверяют особенно тщательно, являются клапанные механизмы емкости и контейнера и присоединенная к ним гибкая тонкостенная отводная труба, проходящая внутри автоклавов и по передаточной линии. При использовании автоклавной системы к гибкой части отводной трубы через определенные интервалы времени прикладывается механическая нагрузка во время установки и съема емкостей и контейнеров. Эти детали считаются наименее надежными [RU 2220100. МПК C01G 43/06. Опубл. 27.12.2003].

Например, если гибкая отводящая труба ломается, то UF6 в газообразной форме начинает вытекать из емкости или контейнера в автоклав, где давление воздуха ниже.

Аварийная утечка UF6 требует принятия определенных мер по защите персонала и окружающей среды. Вентиляцию здания, в котором установлены автоклавы, снабжают достаточным количеством химических поглотителей. Поскольку объем производственного помещения является весьма значительным, то система вентиляции требует больших капиталовложений. Персонал должен быть обеспечен соответствующими средствами защиты. В случае аварийной утечки может потребоваться эвакуация персонала из помещения.

Кроме того, аварийная утечка UF6 приведет к радиационному загрязнению внутренней поверхности автоклавов и внешней поверхности контейнеров, что потребует проведения дезактивационных работ.

Хотя конструкция емкостей и контейнеров для гексафторида урана предусматривает защиту выпускного клапана от механического повреждения - защитную сборку, закрывающую клапан, и защитный обод, проходящий по окантовке головки контейнера [см., например, RU 2301464], тем не менее, выпускной клапан подвергают периодической проверке на возможность утечки.

Известен способ определения возможной утечки UF6 из выпускного клапана на контейнере с гексафторидом природного и обогащенного урана, когда из полости защитной сборки, закрывающей клапан, откачивают воздух на измерительную емкость и определяют присутствие фтористого водорода в откачиваемом газе с помощью газового сенсорного датчика на полупроводниковых оксидах металлов [JP 2001235587. МПК G01M 3/26. Опубл. 31.08.2001]. Способ основан на том факте, что утечка химически активного UF6 всегда приводит к образованию газообразного фтористого водорода за счет взаимодействия с парами воды, присутствующими в окружающем воздухе, по реакции:

U F 6 ( г ) + 2 H 2 O ( г ) = U O 2 F 2 ( т в . ) + 4 H F ( г ) ( 1 )

Реакция (1) при малой утечке UF6 или при избытке паров воды выглядит как

U F 6 ( г ) + ( 2 + 4 ) x 2 H 2 O ( г ) = U O 2 F 2 • 2 H 2 O ( т в . ) + 4 H F • x H 2 O ( г , ж ) ( 2 )

Эта проверка может внести вклад в повышение безопасности при транспортировке контейнеров с гексафторидом урана и принятие мер по своевременной защите населения в зоне возможного поражения в случае аварии во время транспортировки.

Известен также способ определения возможной утечки UF6 из выпускного клапана на контейнере с гексафторидом природного и обогащенного урана [JP 10211992. МПК B65D 90/50. Опубл. 11.08.1998], когда откачивают газ или из пространства защитной сборки, закрывающей клапан, или из пространства защитного обода, проходящего по окантовке головки контейнера, предварительно герметизируя эти полости. При этом около клапана помещают индикаторную бумагу. По изменению цвета индикаторной бумаги при контакте с фтористым водородом, образовавшимся по реакции (1), судят о наличии утечки UF6 из выпускного клапана.

Стоимость предлагаемых устройств и методик для проверки утечки из выпускного клапана емкостей и контейнеров с гексафторидом урана невысока. Измерения могут быть проведены в течение короткого времени с высокой точностью. Однако предложенные выше способы определения возможной утечки UF6 применимы лишь при свободном доступе к баллонам и в условиях температуры производственных помещений.

Для обнаружения утечки UF6 из выпускного клапана емкостей и контейнеров и отводной трубы внутри автоклава могут быть использованы способ и устройство по патенту [JP 57082784. МПК G01N 30/00. Опубл. 24.05.1982], где регистрируют альфа-излучение гексафторида обогащенного урана, адсорбированного на порошке или гранулах фторида натрия (NaF). Детектор работает на протоке среды автоклавов. Фторид натрия наносят на поверхность алюминиевой фольги, в которую для защиты от химического разрушения поверхности завернут стеклянный стержень, покрытый сцинтиллятором ZnS. Световые импульсы, излучаемые сцинтиллятором, передаются по оптоволоконной линии на фотоэлектронный умножитель.

При превышении порога альфа-загрязнения воздуха внутри автоклава детектор выдает звуковой и световой сигналы.

Устройство, реализующее способ, может повторно регистрировать утечки гексафторида урана, однако сложно в исполнении.

Наиболее близким по смыслу к предлагаемым способу и устройству регистрации утечки гексафторида урана и/или фтористого водорода в автоклавных установках является техническое решение по патенту [JP 2011106861. МПК B01D 53/68. Опубл. 02.06.2011]. В известном решении фтористый водород, сопутствующий UF6 при утечке в окружающую среду, химически разрушает изолирующую прокладку электродной ячейки регистрирующего детектора. Изолирующая прокладка разделяет два электрода. Когда в изолирующей прокладке возникают сквозные эрозионные полости, то между электродами замыкается электрическая цепь. Протекающий ток регистрируется включенным в цепь амперметром.

Изолирующая пластина выполнена из диоксида кремния SiO2 (кварц). Сплошной электрод, который покрывает изолирующая пластина, изготавливают из алюминия, железа или цинка. Второй электрод, напыленный на поверхность кварцевой пластины над первым сплошным электродом и контактирующий с контролируемой газовой средой, выполнен из материалов, устойчивых к действию фтористого водорода, - золота или платины. Второй электрод имеет четыре щели над поверхностью первого сплошного электрода, обеспечивающие контакт кварцевой пластины с контролируемой газовой средой в зоне электрода.

Разрушение изолирующей кварцевой пластины происходит по механизму:

S i O 2 ( т в . ) + 4 H F ( г ) → S i F 4 ( г ) + 2 H 2 O ( г , ж ) ( 3 )

S i O 2 ( т в . ) + 6 H F ( г ) → H 2 S i F 6 ( ж ) + 2 H 2 O ( г , ж ) ( 4 )

Образующаяся кремнефтористая кислота адсорбируется на торцевой поверхности эрозионных полостей и, как электропроводящая жидкость, замыкает электрическую цепь между электродами. Источник напряжения, прикладываемого к пластинам детектора, обеспечивает ток в электрической цепи после замыкания электродов, равный 10÷14 A.

Таким образом, детектор фтористого водорода работает по принципу дискретного сигнала.

Чувствительность метода по фтористому водороду составляет от 1 мг/м3 до 20 мг/м3 (ppm). Детектор может быть использован для дистанционного определения наличия фтористого водорода в газовой среде изолированных объемов.

Аналогично действие на кремниевую пластину газообразного гексафторида урана.

Недостатками известных способа и детектора определения наличия фтористого водорода в контролируемой газовой среде являются сложность и высокая стоимость изготовления детектора, а также одноразовость в использовании. Кроме того, кварцевая пластина медленно реагирует с фтористым водородом и гексафторидом урана, и время образования сквозных эрозионных полостей в пластине, т.е. время срабатывания датчика, довольно большое и оно увеличивается с уменьшением концентрации гексафторида урана и/или фтористого водорода в контролируемой газовой среде.

Задачей изобретения является предложение способа и конструкции детектора с минимальным временем обнаружения появления гексафторида урана и/или фтористого водорода в контролируемом объеме, а также удешевление изготовления детектора с одновременной возможностью его неоднократного использования.

Указанные выше технические задачи достигают тем, что в способе обнаружения утечки газообразного гексафторида урана и/или фтористого водорода, включающем контакт гексафторида урана и/или фтористого водорода с электродной ячейкой детектора и измерение величины электрического тока протекающего через электродную ячейку, гексафторид урана и/или фтористый водород контактируют со слоем лакокрасочного материала, в котором диспергирован порошкообразный графитовый наполнитель.

Кроме того, через слой лакокрасочного материала, в котором диспергирован порошкообразный графит, пропускают постоянный электрический ток и измеряют его электрическое сопротивление; об утечке газообразного гексафторида урана и/или фтористого водорода судят по изменению электрического сопротивления лакокрасочного материала.

Кроме того, об утечке газообразного гексафторида урана и/или фтористого водорода судят по началу уменьшения электрического сопротивления лакокрасочного материала; о величине утечки газообразного гексафторида урана и/или фтористого водорода судят по скорости уменьшения электрического сопротивления слоя лакокрасочного материала.

Способ реализует детектор, содержащий электродную ячейку, состоящую из электродов, химически устойчивых к среде гексафторида урана и/или фтористого водорода, и разделяющего электроды электроизоляционного материала, химически активного к среде гексафторида урана и/или фтористого водорода, а также источник электрического тока. Электродная ячейка детектора выполнена в виде слоя нанесенного на диэлектрическую подложку лакокрасочного материала, в котором диспергирован порошкообразный графитовый наполнитель.

Кроме того, в качестве порошкообразного графитового наполнителя использован коллоидный графит, а в качестве материала диэлектрической подложки выбран оксид алюминия. Кроме того, диэлектрическая подложка имеет цилиндрическую форму.

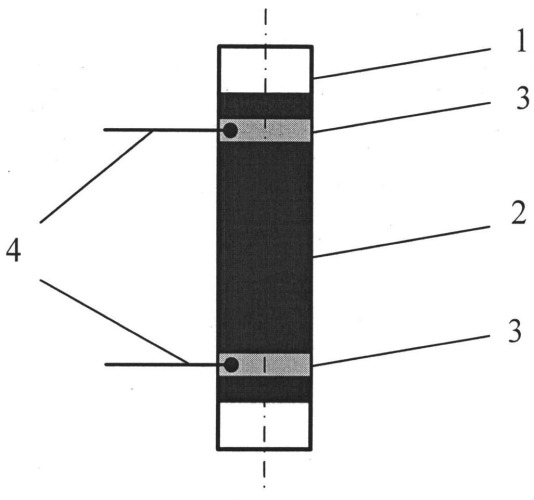

Сущность изобретения поясняется рисунком на фиг.1, где представлена схема датчика для обнаружения утечки газообразного гексафторида урана и/или фтористого водорода. На рисунке: 1 - цилиндрическая диэлектрическая подложка; 2 - слой нанесенного на диэлектрическую подложку лакокрасочного материала с диспергированным порошкообразным графитовым наполнителем; 3 - электрические контакты; 4 - электропровода для подключения источника постоянного тока к слою лакокрасочного покрытия.

Электропроводящие краски на основе натуральных и синтетических масел и лаков с графитовым наполнителем широко применяются для получения искусственных пленочных токопроводящих покрытий (резистов) на больших площадях поверхности изделий в нагревательных приборах различного назначения, в радиотехнической промышленности для изготовления радиопоглощающих заполнителей и т.п. [см., например, патенты RU 2083619, RU 2472825 и др.]. Слой лакокрасочного покрытия после высыхания имеет удельное объемное сопротивление порядка 102÷104 Ом•см. Высокое удельное сопротивление пленки лакокрасочного покрытия объясняется тем, что несмотря на значительное процентное содержание порошка графита (10÷50% от общей массы состава), обладающего малым удельным сопротивлением в чистом виде - (11÷13)×10-6 Ом•см, в лакокрасочном покрытии практически невозможно обеспечить непосредственный плотный контакт мелкодисперсных смежных частиц графита друг с другом, так как указанные частицы в процессе диспергирования компонентов при изготовлении состава обволакиваются маслом или лаком, в результате чего контакт смежных частиц графита в высохшем покрытии осуществляется преимущественно через прослойку электроизоляционного материала. Удельное объемное сопротивление пленки покрытия будет лимитироваться в основном удельным сопротивлением пленкообразующего компонента краски, которое на несколько порядков выше, чем у графита.

Однозначного мнения о механизме электропроводности наполненных полимерных пленок пока не существует. Считают [см., например, патент RU 2460750], что при большом количестве наполнителя перенос электрического заряда частично проходит за счет непосредственного контакта между проводящими частицами, образующими непрерывные цепочки в диэлектрической пленке. Если наполнителя мало или его частицы при изготовлении состава плотно обволакиваются пленкообразующим компонентом краски (т.е. непосредственный контакт между отдельными частицами отсутствует), то перенос заряда осуществляется через него путем туннелирования, и удельное электросопротивление получаемой пленки будет иметь порядок диэлектрика - затвердевшего электроизоляционного материала.

Авторами изобретения установлено, что при контакте газообразного гексафторида урана и/или фтористого водорода с лакокрасочным материалом, в котором диспергирован порошкообразный графитовый наполнитель, происходит разрушение пленки лака или масла, обволакивающего частицы порошка графита. В результате меняется (уменьшается) электрическое сопротивление контакта между проводящими частицами графита, которое отражается на изменении общего электрического сопротивления слоя лакокрасочного материала на диэлектрической подложке. Изменение общего электрического сопротивления слоя лакокрасочного материала легко фиксируется известными средствами диагностики при пропускании электрического тока. Причем, поскольку толщина прослойки электроизоляционного материала из масла или лака между проводящими частицами графита составляет очень малую величину (доли микрометра), то и время реагирования предложенного датчика на появление в газовой среде газообразного гексафторида урана и/или фтористого водорода будет очень малым.

Порошкообразный графит диспергируют в масле или лаке известными способами. Для обеспечения необходимой вязкости при смешении и получения равномерного слоя лакокрасочного материала на диэлектрической подложке используют известные органические разбавители. Слои лакокрасочного материала наносятся кистью, валиком, методами окунания, налива или пневматического распыления.

Толщина слоя лакокрасочного материала с диспергированным порошкообразным графитовым наполнителем обычно составляет 20÷30 мкм. Считается, что для получения качественного электропроводящего покрытия окончательная толщина слоя должна быть больше максимального размера частиц графита не менее чем в 10 раз. Для чего применяется нанесение нескольких слоев лакокрасочного материала или использование в качестве порошкообразного графитового наполнителя коллоидно-графитовых препаратов, например, марки КГП по ТУ 113-08-48-63-90 с размерами частиц графита от 1 до 30 мкм. Возможно также применение порошков коллоидного графита марки ГК-1 по ТУ 6-08-316-75.

Использование коллоидно-графитовых препаратов (коллоидного графита) для диспергирования в масле или лаке позволяет получить более качественные электропроводящие лакокрасочные покрытия на диэлектрической подложке и, соответственно, создать более работоспособные датчики.

В качестве материала диэлектрической подложки, устойчивого к действию гексафторида урана и/или фтористого водорода, выбран оксид алюминия в форме корунда, хотя возможно использование и других спеченных оксидных материалов.

В отличие от пленочного образца прототипа более удобной признана цилиндрическая трубчатая форма датчика, позволяющая организовать хороший токосъем с электропроводящего лакокрасочного слоя и таким образом повысить чувствительность датчика.

Длина слоя электропроводного лакокрасочного материала между электродами на диэлектрической подложке не лимитирует работоспособность предложенного датчика и на практике составляет от 5 до 50 мм.

Ниже приведены конкретные варианты использования датчика по предложенному способу для обнаружения присутствия паров гексафторида урана и/или фтористого водорода.

Пример 1. Моделировали микроутечки гексафторида урана и/или фтористого водорода. Проверку чувствительности предложенных датчиков к фтористому водороду проверяли на экспериментальной установке «Микрогаз-Ф» с источником микропотоков газов: диапазон измерений концентраций фтористого водорода от 0,01 до 1000 мг/м3; использовался источник микропотоков газов с производительностью по фтористому водороду 4,47 мкг/мин при продувке установки газом-разбавителем азотом по ТУ 6-21-39-79 с расходом от 0,1 до 1,0 дм3/мин. Электрическое сопротивление лакокрасочного покрытия датчика измерялось мультиметром AM-1006 фирмы «АКТАКОМ» (класс точности 0,5); для измерения временных интервалов использовался секундомер СОСпр-2б-2 по ТУ 25-1894.003-90 (допустимая погрешность ±1,8 с).

Тестированию подвергали датчик, схема которого приведена на рисунке (см. фиг.1). Чувствительный слой 2 датчика получен однократным напылением дисперсии коллоидного графита в натуральном лаке на керамическую трубку 1 из спеченного оксида алюминия. Диаметр керамической трубки 10 мм, длина электропроводного лакокрасочного покрытия между электродами 3 равнялась 26 мм. Электрическое сопротивление лакокрасочного покрытия 2 между электродами 3 датчика составляло 7,61 кОм. При тестировании датчик поместили в специально изготовленный контейнер с подключением проводов 4 к мультиметру. Результаты экспериментов приведены в таблицах 1-4.

Как видно из табл.1, предложенный датчик обладает чувствительностью к фтористому водороду в концентрациях порядка единиц ppm.

| Таблица 1 | |||||

| Изменение электрического сопротивления лакокрасочного слоя датчика при обдуве азотной смесью с содержанием фтористого водорода 6 ppm | |||||

| Интервал времени, прошедший с момента подачи газовой смеси, мин:сек | - | 4:45 | 12:00 | 31:30 | 48:30 |

| Электрическое сопротивление лакокрасочного слоя датчика, кОм | 7,61 | 7,60 | 7,59 | 7,58 | 7,57 |

После окончания первой серии измерений датчик обдули чистым азотом, при этом электрическое сопротивление лакокрасочного слоя частично восстановилось до 7,58 кОм. Затем опыт повторили при концентрации фтористого водорода в потоке азота 18 ppm (см. табл.2).

| Таблица 2 | |||||

| Изменение электрического сопротивления лакокрасочного слоя датчика при обдуве азотной смесью с содержанием фтористого водорода 18 ppm | |||||

| Интервал времени, прошедший с момента подачи газовой смеси, мин:сек | - | 1:35 | 4:10 | 8:05 | 14:05 |

| Электрическое сопротивление лакокрасочного слоя датчика, кОм | 7,58 | 7,57 | 7,56 | 7,55 | 7,54 |

Как видно, при увеличении концентрации фтористого водорода в продуваемом газе в 3 раза скорость изменения электрического сопротивления лакокрасочного слоя датчика увеличилась почти в 4 раза.

После окончания второй серии измерений датчик обдули чистым азотом, при этом электрическое сопротивление лакокрасочного слоя частично восстановилось до 7,55 кОм. Опыт повторили при концентрации фтористого водорода в потоке азота 27 ppm (см. табл.3).

| Таблица 3 | |||||

| Изменение электрического сопротивления лакокрасочного слоя датчика при обдуве азотной смесью с содержанием фтористого водорода 27 ppm | |||||

| Интервал времени, прошедший с момента подачи газовой смеси, мин:сек | - | 2:00 | 4:30 | 8:00 | 12:30 |

| Электрическое сопротивление лакокрасочного слоя датчика, кОм | 7,55 | 7,54 | 7,53 | 7,52 | 7,51 |

При незначительном изменении концентрации результаты табл.2 мало отличаются от результатов табл.3. Таким образом, предложенный датчик обеспечивает хорошую повторяемость результатов измерений.

После окончания третьей серии измерений датчик обдули чистым азотом, при этом электрическое сопротивление лакокрасочного слоя частично восстановилось до 7,53 кОм. Опыт повторили при концентрации фтористого водорода в потоке азота 54 ppm (см. табл.4).

| Таблица 4 | |||||||

| Изменение электрического сопротивления лакокрасочного слоя датчика при обдуве азотной смесью с содержанием фтористого водорода 54 ppm | |||||||

| Интервал времени, прошедший с момента подачи газовой смеси, мин:сек | - | 0:50 | 1:30 | 2:40 | 4:10 | 5:50 | 8:05 |

| Электрическое сопротивление лакокрасочного слоя датчика, кОм | 7,53 | 7,52 | 7,51 | 7,50 | 7,49 | 7,48 | 7,47 |

При увеличении концентрации фтористого водорода в продуваемом газе в 2 раза (см. табл.3 и 4) скорость изменения электрического сопротивления лакокрасочного слоя датчика увеличилась в 2 с лишним раза.

После выдержки в течение 60 часов вне атмосферы паров фтористого водорода электрическое сопротивление лакокрасочного слоя датчика полностью восстановилось до 7,61 кОм. Таким образом, при малых концентрациях фтористого водорода датчик работает по механизму сорбции-десорбции фтористого водорода (или его азеотропа с парами воды) на поверхности электропроводного лакокрасочного покрытия.

Из данных табл.1-4 следует, что чувствительность предложенного датчика к фтористому водороду соответствует прототипу.

Пример 2. Моделировали утечку фтористого водорода при «катастрофической» разгерметизации емкости в автоклаве. Проверку чувствительности предложенного датчика к парам фтористоводородной кислоты проводили с использованием 30%-ной плавиковой кислоты. Конструкция датчика соответствовала условиям примера 1. Электропроводный лакокрасочный слой на диэлектрической подложке получали напылением трех слоев графитсодержащего лака с последующим нагреванием до 500°C. Нагревание осуществляли для частичного удаления летучих компонентов лака и увеличения проводимости лакокрасочного слоя. В итоге электрическое сопротивление лакокрасочного покрытия 2 между электродами 3 датчика составило 0,55 кОм при длине слоя лакокрасочного материала 36 мм. Приборы для тестирования датчика соответствовали условиям примера 1.

Датчик помещали в горловину банки над поверхностью кислоты. Расчетная концентрация паров фтористого водорода соответствовала 22% об. Результаты опыта приведены в таблице 5.

| Таблица 5 | |||||||

| Изменение электрического сопротивления лакокрасочного слоя датчика при воздействии паровоздушной смеси с содержанием фтористого водорода 22% об. | |||||||

| Интервал времени, прошедший с начала воздействия, мин:сек | - | 0:05 | 0:15 | 0:30 | 0:40 | 0:60 | 2:00 |

| Электрическое сопротивление лакокрасочного слоя датчика, кОм | 0,55 | 0,521 | 0,513 | 0,506 | 0,49 | 0,487 | 0,485 |

Как видно из табл.5, датчик реагирует на большую концентрацию фтористого водорода в газовой среде практически мгновенно.

Пример 3. Моделировали микроутечку гексафторида урана. Проверку чувствительности предложенного датчика к парам фтористоводородной кислоты проводили с использованием промышленного гексафторида урана. Конструкция датчика и приборы для тестирования соответствовали условиям примера 1. Электрическое сопротивление лакокрасочного покрытия 2 между электродами 3 датчика составило 6,26 кОм при длине слоя лакокрасочного материала на диэлектрической подложке 18 мм.

Емкость с гексафторидом урана замораживали до температуры «минус» 20÷24°C. Крышку емкости вскрывали и датчик помещали в горловину баллона. Расчетное давление паров UF6 над поверхностью твердой фазы равнялось 3 мм рт.ст., что соответствовало содержанию газообразного гексафторида урана в объеме баллона ~0,4% об. Результаты опыта приведены в таблице 6.

| Таблица 6 | ||||||

| Изменение электрического сопротивления лакокрасочного слоядатчика при воздействии газовой смеси с содержанием гексафторида урана ~0,4% об. | ||||||

| Интервал времени, прошедший с начала воздействия, мин:сек | - | 0:10 | 0:20 | 0:30 | 0:40 | 0:60 |

| Электрическое сопротивление лакокрасочного слоя датчика, кОм | 6,26 | 6,21 | 6,12 | 5,95 | 5,89 | 5,86 |

Длина электропроводов 4 для подключения мультиметра к слою лакокрасочного покрытия 2 составляла несколько метров.

Из данных табл.6 следует, что предложенный датчик обладает высокой чувствительностью к газовой фазе гексафторида урана.

Таким образом, предложенные способ обнаружения утечки газообразного гексафторида урана и/или фтористого водорода и реализующий его датчик позволяют практически мгновенно обнаруживать появление указанных веществ в газовой фазе контролируемых объемов с выдачей сигнала о факте утечки. Датчик по сравнению с прототипом очень прост в изготовлении и в некоторых случаях поддается регенерации для повторного использования. Электрические схемы включения датчика в систему контроля утечки газов не требует сложного приборного оформления. По эффективности предложенное техническое решение значительно превосходит известные аналоги, в том числе и описанный в прототипе. Из-за простоты и дешевизны предложенных датчиков в больших контролируемых объемах (автоклавах) можно разместить одновременно по несколько датчиков, что исключит ошибки ложного срабатывания.

1. Способ обнаружения утечки газообразного гексафторида урана и/или фтористого водорода, включающий контакт гексафторида урана и/или фтористого водорода с электродной ячейкой детектора и измерение величины электрического тока, протекающего через электродную ячейку, отличающийся тем, что гексафторид урана и/или фтористый водород контактируют со слоем лакокрасочного материала, в котором диспергирован порошкообразный графитовый наполнитель.

2. Способ по п.1, отличающийся тем, что через слой лакокрасочного материала, в котором диспергирован порошкообразный графитовый наполнитель, пропускают постоянный электрический ток и измеряют его электрическое сопротивление; об утечке газообразного гексафторида урана и/или фтористого водорода судят по изменению электрического сопротивления лакокрасочного материала.

3. Способ по п.1 или 2, отличающийся тем, что об утечке газообразного гексафторида урана и/или фтористого водорода судят по началу уменьшения электрического сопротивления лакокрасочного материала.

4. Способ по п.1 или 2, отличающийся тем, что о величине утечки газообразного гексафторида урана и/или фтористого водорода судят по скорости уменьшения электрического сопротивления слоя лакокрасочного материала.

5. Детектор, реализующий способ по п.1, содержащий электродную ячейку, состоящую из электродов, химически устойчивых к среде гексафторида урана и/или фтористого водорода, и разделяющего электроды электроизоляционного материала, химически активного к среде гексафторида урана и/или фтористого водорода, а также источник электрического тока, отличающийся тем, что электродная ячейка детектора выполнена в виде нанесенного на диэлектрическую подложку слоя лакокрасочного материала с диспергированным порошкообразным графитовым наполнителем.

6. Детектор по п.5, отличающийся тем, что в качестве порошкообразного графитового наполнителя использован коллоидный графит.

7. Детектор по п.5, отличающийся тем, что в качестве материала диэлектрической подложки выбран оксид алюминия.

8. Детектор по п.5, отличающийся тем, что диэлектрическая подложка имеет цилиндрическую форму.