Способ оценки шероховатости поверхности детали и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, а именно к способам и устройствам для контроля шероховатости поверхности детали методом акустической эмиссии в процессе обработки или после обработки. Технический результат данного изобретения заключается в повышении точности и расширении технологических возможностей способа оценки шероховатости поверхности детали методом акустической эмиссии. Заявленный способ определения шероховатости заключается в том, что регистрируют амплитудные характеристики сигналов акустической эмиссии и определяют по ним высотные характеристики неровностей поверхности детали путем сравнения с эталоном, при этом средний шаг неровностей sm определяют по формуле ,

где Таэ - среднее значение периода следования сигналов АЭ, а v - линейная скорость перемещения щупа по поверхности. Устройство для оценки шероховатости поверхности детали включает корпус, щуп, датчик колебаний щупа при ощупывании поверхности, электронный блок, записывающий прибор, показывающий прибор, при этом щуп имеет форму стержня, заостренного под углом 60°, и выполнен из латуни, при этом вышеуказанный щуп вставлен в гнездо упругого элемента, выполненного из пружинной стали, на который наклеен пьезоэлемент, а пружина, обеспечивающая стабилизацию усилия прижима щупа к ощупываемой поверхности, вставлена во внутреннюю полость корпуса и закрыта крышкой корпуса. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области измерительной техники, а именно к способам и устройствам для контроля шероховатости поверхности детали методом акустической эмиссии в процессе обработки или после обработки, и может быть использовано в машиностроении, энергетике, авиации и других областях техники.

Известен аналогичный способ [1], в котором шероховатость детали определяется путем приема сигнала акустической эмиссии (АЭ) с измерением амплитуды низкочастотной и высокочастотной составляющих сигнала АЭ и оценки их соотношения. При этом преобразователь упругих колебаний в электрический сигнал присоединяют к обрабатываемой детали. Контактирование режущих кромок с поверхностью детали, обеспечивающее микрогеометрии обрабатываемой поверхности, вызывает в теле детали акустический импульс, регистрация и анализ которого позволяют судить о шероховатости. Недостатком прототипа является низкая точность оценки шероховатости вследствие того, что датчик АЭ прикреплен к обрабатываемой детали, а сигнал АЭ генерируется в зоне контакта режущего инструмента (шлифовальный круг) с деталью. При этом одновременно со сбором информации о микрогеометрии поверхности происходит изменение микрогеометрии поверхности в процессе обработки, что не позволяет точно оценивать шероховатость (в данном случае сам процесс измерения АЭ вносит изменение в измеряемую величину, что недопустимо для средств измерения). Кроме того, получаемый сигнал содержит информацию не только о шероховатости, но и о геометрии режущей кромки (изменяемой в процессе обработки), что снижает достоверность получаемых данных о шероховатости. Также к недостаткам данного способа можно отнести ограниченность области применения (только в процессе обработки) и ограниченность в получаемых характеристиках шероховатости (не оценивается шаг неровностей).

В качестве прототипа выбран способ оценки шероховатости поверхностей деталей [2] при обработке на металлорежущем станке, в котором регистрируют сигнал АЭ и определяют по нему значение шероховатости. При этом определяют площадь спектра сигнала АЭ, а шероховатость поверхности определяют по отношению площадей спектров зарегистрированного сигнала АЭ и определенного заранее эталонного сигнала АЭ. Недостатком данного способа является низкая точность оценки шероховатости вследствие того, что датчик АЭ прикреплен к режущему инструменту или обрабатываемой детали, а сигнал АЭ генерируется в зоне контакта режущей кромки с деталью. При этом одновременно со сбором информации о микрогеометрии поверхности происходит изменение микрогеометрии поверхности в процессе обработки, что не позволяет точно оценивать шероховатость (в данном случае сам датчик АЭ вносит изменение в измеряемую величину, что недопустимо для средств измерения). Кроме того, получаемый сигнал содержит информацию не только о шероховатости, но и о геометрии режущей кромки (изменяемой в процессе обработки), что снижает достоверность получаемых данных о шероховатости. Также к недостаткам данного способа можно отнести ограниченность области применения (только в процессе обработки) и ограниченность в получаемых характеристиках шероховатости (не оценивается шаг неровностей).

В качестве аналогичного устройства выбрано устройство [3], содержащее светоделитель луча лазера, оптические преобразователи, регистрирующую среду - толстослойную эмульсию, в котором увеличение трехмерной интерференционной картины осуществляется микроскопом путем копирования предварительного голографического изображения микрорельефа поверхности, а для измерений используется сканирующий индикатор электромагнитного поля. Недостатком аналога является его сложность, дороговизна и невозможность использования при контроле шероховатости подвижных деталей.

Прототипом заявленного устройства является профилограф-профилометр [4], содержащий алмазную иглу (щуп), связанный с датчиком вертикальных колебаний щупа. Щуп, датчик и связанный с последним электронный блок размещены в отдельном корпусе. Электронный блок передает информацию на записывающее или показывающее устройство. Недостатком прототипа является его сложность, дороговизна и невозможность использования при контроле шероховатости подвижных деталей.

Технический результат настоящего изобретения заключается в повышении точности и расширении технологических возможностей способа оценки шероховатости поверхности детали методом АЭ.

Технический результат достигается тем, что регистрируют амплитудные характеристики сигналов акустической эмиссии и определяют по ним высотные характеристики неровностей поверхности детали путем сравнения с эталоном, при этом средний шаг неровностей sm определяют по формуле

,

где Таэ - среднее значение периода следования сигналов АЭ, а v - линейная скорость перемещения щупа по поверхности. Устройство для оценки шероховатости поверхности детали включает корпус, щуп, датчик колебаний щупа при ощупывании поверхности, электронный блок, записывающий прибор, показывающий прибор, при этом щуп имеет форму стержня, заостренного под углом 60°, и выполнен из латуни, при этом вышеуказанный щуп вставлен в гнездо упругого элемента, выполненного из пружинной стали, на который наклеен пьезоэлемент, а пружина, обеспечивающая стабилизацию усилия прижима щупа к ощупываемой поверхности, вставлена во внутреннюю полость корпуса и закрыта крышкой корпуса.

Заявленный способ реализуется по следующим этапам.

1. Производят ощупывание контролируемой поверхности детали щупом с заданной скоростью и усилием прижатия щупа к поверхности. При этом возможны варианты. В первом варианте равномерно перемещают щуп относительно неподвижной поверхности. Во втором варианте поверхность равномерно перемещается относительно неподвижного щупа. В третьем варианте щуп и поверхность являются подвижными и перемещаются относительно друг друга с заданной скоростью. Второй вариант ощупывания контролируемой поверхности обеспечивает возможность контроля шероховатости поверхности равномерно вращающейся детали в процессе механической обработки (точения, шлифования, выглаживания, обкатывания и т.д.).

2. Получают электрический сигнал АЭ, возникающий в результате колебаний щупа при ощупывании контролируемой поверхности. Физическая сущность получения сигнала АЭ при ощупывании щупом поверхности заключается в возникновении колебаний щупа (в направлениях по касательной к поверхности) из-за столкновений неровностей поверхности детали с поверхностью щупа, которые регистрируются датчиком АЭ, например пьезоэлектрическим датчиком виброускорений, в виде всплесков напряжения, генерируемого датчиком. Причем с увеличением скорости относительного перемещения щупа относительно поверхности и высоты неровностей увеличивается амплитуда колебаний щупа и, соответственно, амплитуда всплесков напряжения, генерируемых датчиком. Это выгодно отличает заявляемый способ от существующих щуповых методов измерений тем, что позволяет контролировать шероховатость на цилиндрических поверхностях быстровращающихся деталей как в процессе обработки, так и без таковой. Уменьшение шага неровностей приводит к учащению столкновений щупа с неровностями и, соответственно, к учащению всплесков, генерируемых датчиком, что позволяет оценивать шаг неровностей по периоду следования сигналов АЭ.

3. Усиливают сигнал АЭ и преобразовывают его в электрический сигнал, пропорциональный величине шероховатости контролируемой поверхности, и передают его на записывающий или показывающий прибор. Для оценки шероховатости грубых поверхностей усиление сигнала допускается не производить вследствие того, что сигнал АЭ, генерируемый датчиком, может иметь достаточно большие для последующей обработки величины. Преобразование сигналов АЭ в электрический сигнал, пропорциональный параметрам шероховатости, выполняется следующим образом. Вначале эмпирически получают калибровочную зависимость амплитуды сигналов АЭ от шероховатости поверхности при заданных величинах усилия прижатия к поверхности и скорости перемещения щупа. Для калибровки используются эталонные образцы шероховатости, при этом диапазон шероховатостей эталонных образцов должен охватывать диапазон подлежащих измерению значений шероховатости. Полученные эмпирическим путем данные аппроксимируют (например, с использованием метода наименьших квадратов) в виде непрерывной функции в координатах «амплитуда сигнала АЭ - шероховатость». Далее полученную функцию используют в качестве вышеупомянутой калибровочной зависимости.

4. Определяют среднее значение периода следования сигналов АЭ Таэ и оценивают средний шаг неровностей sm как произведение линейной скорости перемещения щупа по поверхности v на период следования сигналов АЭ, т.е. . Справедливость данного выражения обусловлена тем, что каждый пик сигнала АЭ возникает вследствие соударения вершины щупа с единичной неровностью на ощупываемой поверхности. Таким образом, расчетная величина sm характеризует расстояние между соседними вершинами неровностей, удары о которые генерируют импульсы АЭ.

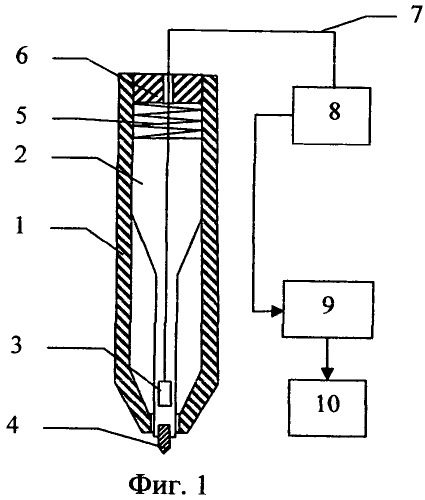

Устройство для реализации способа (фиг. 1) включает: корпус 1, внутри которого размещен датчик колебаний щупа, состоящий из упругого элемента 2 (изготовленного, например, из пружинной стали 65Г), с наклеенным на него пьезоэлементом 3 (например, PKGS-00LD). Щуп 4 представляет собой стержень, заостренный под углом (например, 60°), вставленный в гнездо упругого элемента 2. Для стабилизации усилия прижима щупа к ощупываемой поверхности предусмотрена пружина 5, вставляемая во внутреннюю полость корпуса и закрываемая крышкой 6 корпуса. Сигнал от пьезоэлемента 3 по проводу 7 поступает на вход электронного блока 8. От электронного блока сигнал поступает на вход записывающего прибора 9, соединенного (например, посредством USB порта) с показывающим прибором 10 (например, персональным компьютером).

Корпус выполнен в виде полой детали, внутри которой размещен датчик колебаний щупа. Корпус служит для защиты датчика колебаний щупа от механических повреждений и загрязнений. Внешняя форма корпуса выбирается в зависимости от сферы применения устройства (например, цилиндрическая форма для охвата рукой, форма прямоугольного параллелепипеда для фиксации в резцедержателе токарного станка, конуса Морзе для установки в патроне станка с числовым программным управлением).

Щуп имеет форму стержня и выполнен из металла (например, латуни), имеющего меньшую твердость, чем ощупываемая им поверхность для предотвращения ее повреждения (царапания).

В качестве пьезоэлемента используются стандартные малогабаритные датчики (например, датчик удара или датчик виброускорений), преобразующие интенсивность механических колебаний в переменный электрический сигнал.

Электронный блок служит для усиления и калибровки сигнала датчика колебаний щупа и включает блок питания, усилитель и калибрующий узел. Калибрующий узел служит для обеспечения пропорциональности электрического сигнала, подаваемого на записывающий прибор, амплитуде сигналов АЭ, полученных при ощупывании поверхности. Если калибровочная зависимость имеет вид, близкий к линейному, то функцию калибрующего узла может выполнять делитель, изготовленный из подстроечного резистора. В этом случае регулировкой подстроечного резистора добиваются соответствия значения шероховатости показаниям записывающего или показывающего прибора.

В качестве записывающего и показывающего прибора можно использовать любые стандартные самописцы и вольтметры или компьютер, соединенный с системой сбора данных (например, Е14-140, Е14-440, La-50USB и др.) и оснащенный соответствующим программным обеспечением (например, ADCLab или PowerGraph). Использование систем сбора данных и программы PowerGraph имеет то преимущество, что данное техническое решение позволяет выполнять программную калибровку показаний датчика колебаний щупа. В этом случае отпадает необходимость в дополнительном калибрующем узле.

Пример. Изготовили заявленное устройство с пьезоэлементом PKGS-00LD и латунным щупом, заостренным под углом 60°. Перед проведением испытаний провели калибровку устройства. Для этого изготовили ряд образцов цилиндрической формы (⌀ 10 мм) из стали 45 при различных режимах токарной обработки (изменяли глубину резания от 0,05 до 0,2 мм) проходным резцом из быстрорежущей стали Р6М5. После этого оценивали шероховатость обработанной поверхности полученных образцов. Шероховатость образцов менялась в диапазоне Ra=0,8…2,3 мкм. Далее образцы поочередно закрепляли в патроне токарного станка, устанавливали частоту вращения шпинделя 200 м-1. Прижимали щуп устройства к вращающейся поверхности с усилием около 1 H и определяли амплитуду сигналов АЭ Uаэ [В]. На основе полученных данных методом наименьших квадратов получена аппроксимирующая прямая вида Ra=Uaэ·6,375-0,25 [мкм], принятая в качестве градуировочной зависимости. Характеристики аппроксимирующей прямой были внесены в программу PowerGraph.

Далее производили чистовое точение образца стали 45 при глубине резания 0,08 мм и частоте вращения образца 700 мин-1. После обработки поверхности частоту вращения снизили до 200 м-1 и прижимали щуп устройства к обработанной поверхности образца. При этом на экране компьютера получили значение шероховатости Ra=1,03 мкм. Период следования сигналов АЭ составляет Таэ=0,7·10-3 с. При линейной скорости перемещения щупа по поверхности v=0,1 м/с средний шаг неровностей определяли из выражения sm=v[m/c]·Таэ[с]·106 [мкм]=0,1·0,7·10-3·106=70 мкм.

На фиг. 1. показана схема устройства для оценки шероховатости поверхности детали.

Источники информации

1. А.С. №1252651. Способ определения параметра поверхности детали при обработке / А.В. Арсентьев, А.П. Брагинский, Д.Г. Евсеев, И.В. Лебедев, Б.М. Медведев. Опубл. 23.08.1986, бюл. №31.

2. Патент РФ №2163182. Способ определения шероховатости поверхности детали при обработке на металлорежущем станке / С.Н. Дорофеев, А.С.Горшков, В.В. Летуновский, В.А. Моисеев, Ю.И. Гордеев. Опубл. 20.02.2001.

3. Патент РФ №2215317. Профилограф / Ю.С. Степанов, Е.А. Белкин, Г.В. Барсуков. Опубл. 27.10.2003.

4. Шведков Е.Л. и др. Словарь-справочник по трению, износу и смазке деталей машин: Справочник / Д.Я. Ровинский, В.Д. Зозуля, Э.Д. Браун. - Киев: Наукова думка, 1979. - 188 с.

1. Способ оценки шероховатости поверхности детали, в котором регистрируют амплитудные характеристики сигналов акустической эмиссии и определяют по ним высотные характеристики неровностей поверхности детали путем сравнения с эталоном, отличающийся тем, что средний шаг неровностей sm определяют по формуле ,где Таэ - среднее значение периода следования сигналов АЭ, а v - линейная скорость перемещения щупа по поверхности.

2. Устройство для оценки шероховатости поверхности детали по п.1, включающее корпус, щуп, датчик колебаний щупа при ощупывании поверхности, электронный блок, записывающий прибор, показывающий прибор, отличающееся тем, что щуп имеет форму стержня, заостренного под углом 60°, и выполнен из латуни, при этом вышеуказанный щуп вставлен в гнездо упругого элемента, выполненного из пружинной стали, на который наклеен пьезоэлемент, а пружина, обеспечивающая стабилизацию усилия прижима щупа к ощупываемой поверхности, вставлена во внутреннюю полость корпуса и закрыта крышкой корпуса.