Отопительная печь длительного горения

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе. Технический результат - упрощение и удешевление конструкции, увеличение эффективности печи, а также повышение ее пожарной безопасности. Отопительная печь длительного горения содержит корпус с отверстием для отвода дымовых газов, загрузочную и зольную дверцы, воздуховод и распределитель воздуха с механизмом перемещения, заслонку с приводом от терморегулятора, внешний теплоизолирующий экран. Распределитель воздуха содержит два неподвижных вертикальных воздуховода с продольными щелями и заглушенными верхними концами, размещаемыми внутри корпуса, каждый из которых имеет подвижную замкнутую ленту с приводным окном, через которое лента входит в зацепление кронштейном с водителем окон. Между собой воздуховоды соединены поперечным воздуховодом, размещенным под днищем корпуса. Механизм перемещения расположен над центром тяжести водителя окон в режиме подъема и гибким элементом крепится к нему. В корпусе выполнены второе отверстие для отвода дымовых газов, в патрубке которого установлена заслонка, управляемая вторым терморегулятором, размещаемым на этом патрубке. В каждой ленте выполнены основное и дополнительное окна. Основное окно расположено ниже приводного окна, а дополнительное выше. Воздухозаборное отверстие выполнено в поперечном воздуховоде, а установленная на нем заслонка связана через тягу, проходящую вдоль корпуса, и коромысло с верхней поверхностью корпуса. Ось коромысла закреплена на теплоизолирующем экране, который содержит каркас с внутренним теплоизолирующим покрытием, имеющим зеркальный в инфракрасном диапазоне наружный слой. 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе, и может быть использовано для создания твердотопливных печей длительного горения.

Известны отопительные печи с увеличенной продолжительностью горения (патент США №4230090, Европейский патент №0231424, заявка ФРГ № OS 3602285, патент РФ №2001352, 2001353, 2097660, полезная модель РФ №76702). В этих печах для повышения эффективности сжигания топлива используется принцип его газификации с последующим дожигом горючих газов. Однако такого рода печи имеют продолжительность горения, не превышающую 8-10 часов, причем на минимальной генерируемой тепловой мощности. Это обусловлено тем, что в камере сгорания все загруженное топливо находится в зоне высоких температур, поскольку его сжигание происходит снизу, одновременно при этом происходит его газификация. Причем пиролиз топлива будет тем интенсивней, чем больше производимая тепловая мощность, и, как следствие, более высокая температура в камере сгорания. А поскольку для дожига образующихся горючих газов подается ограниченный объем воздуха (определяемого заданной тепловой мощностью), то часть горючих газов из-за отсутствия достаточного объема кислорода не окисляется и выходит в дымоход, снижая эффективность (КПД) сжигания топлива. Этот фактор, а также возможность перехода в неуправляемый режим работы при большом объеме топлива ограничивает возможность увеличения продолжительности горения указанных печей за счет увеличения камеры сгорания и объема загружаемого в нее топлива. Также в указанных печах из-за противопожарных требований имеется ограничение на увеличение тепловой мощности за счет увеличения температуры корпуса печи, поэтому приходится наращивать теплообменную поверхность, что приводит к росту габаритов и массы печи. Кроме того, указанные печи из-за отсутствия регулировки температуры дымовых газов на мощностях больше минимальной, как правило, имеют сравнительно высокую температуру дымовых газов. Это снижает КПД печи на мощностях больше минимальной, а при длительной работе на большой мощности увеличивает пожароопасность таких печей. При этом интегральный КПД (например, за отопительный период) и, как следствие, экономичность печи оказываются существенно ниже потенциально возможных значений.

Известна отопительная печь (патент РФ №2459145 от 25.11.2011 г.), выбранная в качестве прототипа, в которой длительность горения топлива увеличена до нескольких десятков часов за счет реализации способа сжигания топлива сверху вниз. В этой печи воздух в камеру сгорания подается в зону горения через воздухозаборное отверстие, выполненное в верхней поверхности корпуса, телескопический воздуховод и распределитель воздуха. А дымовые газы после дожига образующихся горючих газов выводятся через вторичную теплообменную камеру и отверстие, расположенное в нижней части корпуса. Недостатками известной конструкции являются зависимость эффективности сжигания топлива от производимой тепловой мощности. Это обусловлено избыточным образованием горючих газов при средних и больших мощностях и зависимостью температуры дымовых газов от производимой тепловой мощности. Для того чтобы обеспечить нормальную работу дымохода (без образования конденсата) температура дымовых газов должна быть не ниже требуемой во всем диапазоне генерируемых мощностей. В прототипе вывод уже охлажденных дымовых газов осуществляется через отверстие в нижней части корпуса. В этом случае теплообменную поверхность печи приходится выбирать такой, чтобы при минимальной тепловой мощности температура дымовых газов была не ниже требуемой. При этом на больших и средних мощностях температура дымовых газов возрастает, а КПД печи уменьшается. В целом интегральный КПД и экономичность печи, так же как в аналогах, оказываются существенно ниже потенциально возможных значений. Кроме того, к недостатку рассматриваемой печи нужно отнести необходимость организации дополнительной тяги в дымоходе при ее розжиге, что усложняет конструкцию. В указанной печи в качестве саморегулирующегося по высоте воздуховода использован гофрированный воздуховод, например, из силиконового армированного шланга. Недостатками такого технического решения являются большая стоимость воздуховода, ограниченный срок его эксплуатации в условиях высоких температур и сравнительно высокая уязвимость от повреждений при нарушении правил эксплуатации. В конструкции также использован сравнительно громоздкий и тяжелый распределитель воздуха. А вместе с воздуховодом, находящимся в сложенном состоянии, распределитель воздуха занимает значительный объем печи, уменьшая ее полезный объем.

Целью изобретения является устранение недостатков прототипа, а именно упрощение и удешевление конструкции, увеличение эффективности печи за счет стабилизации температуры дымовых газов во всем диапазоне генерируемых тепловых мощностей, а также повышение тепловой производительности единицы объема корпуса и ее пожарной безопасности.

Указанная цель достигается тем, что отопительная печь содержит корпус с верхним и нижним отверстиями для отвода дымовых газов, загрузочной и зольной газоплотными дверцами, а также теплоизолирующий экран, распределитель воздуха включает два неподвижных вертикальных воздуховода с продольными щелями и заглушенными верхними концами, размещаемыми внутри корпуса, каждый из которых имеет подвижную замкнутую ленту с приводным окном, через которое лента входит в зацепление кронштейном с водителем окон, а между собой воздуховоды соединены поперечным воздуховодом, размещенном под днищем корпуса, механизм перемещения расположен над центром тяжести водителя окон в режиме подъема и гибким элементом из жаропрочной проволоки или кремнеземного шнура крепится к нему, причем в патрубке верхнего отверстия для отвода дымовых газов установлена заслонка, управляемая вторым терморегулятором, размещаемым на этом патрубке, в каждой ленте выполнены основное и дополнительное окна, основное окно расположено ниже приводного окна, а дополнительное выше, при этом площадь основного окна составляет 65-75% от площади эффективного сечения вертикального воздуховода, а дополнительного окна - 25-35%, воздухозаборное отверстие выполнено в поперечном воздуховоде, а установленная над ним заслонка связана через тягу, проходящую вдоль корпуса, и коромысло с верхней поверхностью корпуса, при этом ось коромысла закреплена на теплоизолирующем экране, который содержит каркас с внутренним теплоизолирующим покрытием, имеющим зеркальный в инфракрасном диапазоне наружный слой.

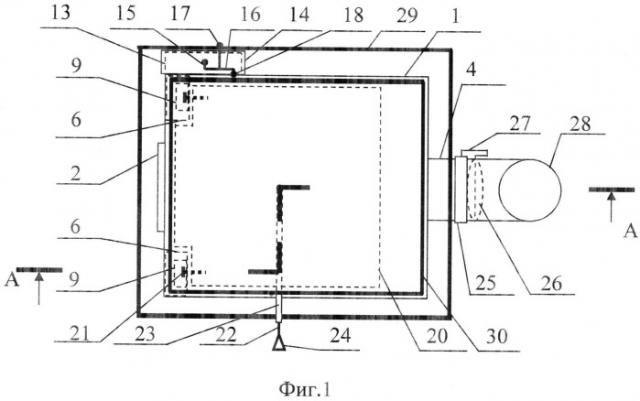

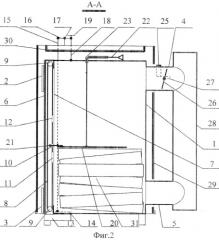

Сущность изобретения поясняется на фиг.1, 2, где показаны вид печи сверху и в разрезе и обозначено: 1 - корпус печи, 2 - загрузочная дверца, 3 - зольная дверца, 4 - патрубок верхнего отверстия для отвода дымовых газов, 5 - патрубок нижнего отверстия для отвода дымовых газов, 6 - вертикальные воздуховоды, 7 - продольные щели в вертикальных воздуховодах, 8 - замкнутые отрезки ленты, 9 - обводные ролики, 10 - приводное окно, 11 - основное окно, 12 - дополнительное окно, 13 - поперечный воздуховод, 14 - заслонка воздухозаборного отверстия, 15 - тяга заслонки, 16 - коромысло, 17 - осевой кронштейн, 18 - опорный кронштейн, 19 - регулировочный диск, 20 - водитель окон, 21 - кронштейн приводного окна, 22 - гибкий элемент механизма перемещения водителя окон, 23 - направляющая трубка, 24 - приводная петля, 25 - терморегулятор дымовых газов, 26 - заслонка выходного патрубка, 27 - привод заслонки, 28 - соединительная дымовая труба, 29 - боковой элемент теплоизолирующего экрана, 30 - верхний элемент теплоизолирующего экрана.

Корпус печи 1 выполняется из стали с необходимой толщиной стенки и жаропрочностью, обеспечивающими требуемый срок службы печи. Для увеличения тепловой мощности печи при ограниченных габаритах на боковой и верхней поверхности корпуса может быть выполнено вертикальное оребрение и тем самым увеличена теплообменная поверхность. В верхней части корпуса выполнена загрузочная 2, а в нижней части зольная 3 дверцы. Дверцы должны быть выполнены газоплотными в закрытом положении. Воздуховоды 6 и 13 предназначены для канализации воздуха от воздухозаборного отверстия в зону горения печи. Два вертикальных воздуховода 6 соединены между собой поперечным воздуховодом 13, имеющим в верхней части, выступающей за корпус печи, воздухозаборное отверстие. Площадь сечения поперечного воздуховода 13 вдвое превышает площадь поперечного сечения вертикальных воздуховодов 6. При этом площадь сечения воздухозаборного отверстия выбирается исходя из максимальной тепловой мощности печи. Верхние концы вертикальных воздуховодов 6 выполняются заглушеными, а нижние входят в поперечный воздуховод 13. В вертикальных воздуховодах 6 выполнены продольные щели 7, обращенные внутрь камеры сгорания. Воздуховоды 6 изготавливаются из металла с такой же, как у корпуса, жаропрочностью, поскольку они находятся в зоне высоких температур. Воздуховод 13 изготавливается из обычного металла, поскольку не подвергается воздействию высоких температур. В каждом вертикальном воздуховоде 6 вплотную к щели на обводных роликах 9 устанавливается замкнутый отрезок ленты 8. Лента 8 выполняется из тонкой нержавеющей стали с достаточно высокой жаропрочностью или высокотемпературной газоплотной ткани. Толщина ленты выбирается исходя из упругих свойств материала с тем, чтобы исключить необратимую деформацию и старение материала при многократном его перемещении вокруг роликов 9. В ленте 8 выполнены несколько окон - приводное окно 10, основное окно 11 и дополнительное окно 12. Площадь основного окна 10 составляет 65-75% от площади сечения вертикального воздуховода в плоскости нижнего ролика, а дополнительного окна 12 - 25-35%. Расстояние между отверстиями приблизительно выбирается из соотношения r=а·в - 0,5 в, где а - размер узкой стороны окна 11, в - размер широкой (вертикальной) стороны окна 11. Основное 11 и дополнительное 12 окна могут выполняться в виде нескольких секций, расположенных одна над другой, для более равномерного распределения воздуха в камере сгорания печи. Лента 8 в каждом воздуховоде 6 приводится в движение водителем окон 20, который входит в зацепление с приводным окном 10 с помощью кронштейнов 21, закрепляемых на водителе окон 20 при монтаже. Водитель окон 20 изготавливается из жаропрочного материала, например из чугуна или жаропрочной стали. Масса водителя окон может не превышать несколько килограммов. Механизм перемещения водителя окон 20 включает гибкий элемент 22 и направляющую трубку 23. В качестве гибкого элемента 22 может быть использована тонкая проволока из жаропрочного металла или высокотемпературного кремнеземного шнура. Гибкий элемент 22 крепится к водителю окон в центре его тяжести в режиме подъема. То есть с учетом силы сопротивления подвижных лент 8 в воздуховодах 6. Однако, поскольку сила сопротивления лент 8, как правило, не превышает нескольких сот грамм, а масса водителя окон несколько килограмм, центр тяжести водителя окон 20 в режиме подъема практически будет совпадать с центром тяжести водителя окон 20. Противоположный конец гибкого элемента 22 заканчивается петлей 24, которая при поднятом водителе окон зацепляется за соответствующий крючок (не показан на рисунке) на теплоизолирующем экране 29 или корпусе 1. Направляющая трубка 23 снаружи корпуса огибает его до теплоизолирующего экрана, направляя проволоку с наружной стороны экрана. В этом месте под проволокой на экране может быть размещена (наклеена) мерная линейка, которая служит для индикации величины остатка топлива. В выступающей за корпус 1 верхней части воздуховода 13 выполнено воздухозаборное отверстие. Для управления объемом входящего в печь воздуха используется заслонка 14 в виде пластинки, которая управляется от терморегулятора. Терморегулятор включает тягу 15, равноплечное коромысло 16, осевой кронштейн 17, опорный кронштейн 18, регулятор тепловой мощности 19. Опорный кронштейн 18, опирающийся на корпус 1, выполнен с возможностью регулировки длины с помощью регулятора тепловой мощности 19 (например, в виде винта с приводным диском). Тяга 15 проходит вплотную к стенке корпуса 1 (с возможностью свободного смещения относительно него) и крепится к заслонке 14. Осевой кронштейн 17 с коромыслом 16 устанавливается на экране 29. В патрубке 4 установлена заслонка 26, управляемая терморегулятором 25 через привод 27. Верхний 4 и нижний 5 патрубки, дымовая труба 28 и заслонка 26 изготавливаются из металла с необходимой для подобного рода изделий прочностью. К жаропрочности указанных элементов высоких требований не предъявляется за исключение верхнего патрубка и заслонки, жаропрочность которых должна выбираться несколько выше, чем у остальных элементов. Привод 27 выполняется в виде шарнирного соединения, соединяющего заслонку 26 и терморегулятор 25. Привод 27 выполняется регулируемым по длине и начальному углу поворота заслонки для обеспечения возможности настройки устройства регулировки на требуемую температуру дымовых газов и диапазон ее изменения, в зависимости от теплотехнических свойств используемого дымохода и диапазона изменения тепловой мощности печи. Терморегулятор 25 может быть выполнен, например, из биметаллической пластины, огибающей патрубок 4 и закрепляемой другим концом на нем. Теплоизолирующий экран 29, 30 предназначен для повышения пожарной безопасности печи за счет снижения температуры наружной поверхности экрана до безопасного уровня (30-40°C). Кроме того, экран служит для формирования воздушного канала, повышающего эффективность конвективного теплосъема с корпуса 1 печи. Экран 29, 30 состоит из каркаса, изготовленного из тонкого металла, и теплоизолирующего покрытия с внутренней стороны каркаса. В качестве теплоизолирующего покрытия может быть использован, например, стекловойлок, толщиной несколько миллиметров, покрытый со стороны, обращенной к печи, алюминиевой фольгой, имеющей высокий коэффициент отражения в инфракрасном диапазоне. Теплоизолирующий экран также может состоять из нескольких панелей закрепляемых с воздушным зазором на корпусе. Для повышения пожарной безопасности печи патрубки 4 и 5 и дымовая труба 28 до теплоизолированного дымохода также могут быть закрыты дополнительным кожухом аналогичной конструкции или покрыты теплоизолирующим материалом (кроме места крепления терморегулятора 25). На части или всем канале между корпусом и экраном (сверху печи) может быть установлен колпак с воздуховодом, по которому нагретый воздух может канализироваться в другое помещение, например второй этаж отапливаемого жилища или из подвала на первый и другие этажи. Для регулировки объема канализируемого воздуха воздуховод может быть оснащен управляемой заслонкой. Если требуется подавать нагретый воздух в удаленное помещение, находящееся на уровне отопительной печи, то в воздуховод может быть установлен вентилятор, обеспечивающий принудительную канализацию нагретого воздуха. Для расширения функциональных возможностей печи она может быть оснащена навешиваемым на корпус баком для подключения к контуру горячего водоснабжения. К этому баку, для повышения безопасности, параллельно ему может подсоединяться (через термостат) радиатор, предотвращающий перегрев и закипание воды в баке.

Работает печь следующим образом. С помощью гибкого элемента 22 водитель окон 20 поднимается в верхнее положение и фиксируется в этом положении петлей 24 за соответствующий крючок на экране 29. Если в печи имеется избыточное количество золы, то она удаляется через зольную дверцу 3. Через загрузочную дверку 2 осуществляется загрузка топлива 31, в частном случае дров. Затем топливо поджигается и после появления тяги в дымоходе водитель окон 20 опускается на топливо, а загрузочная дверца 2 закрывается. Управляющий винт 19 терморегулятора заслонки 14 устанавливается на заданную тепловую мощность, а при необходимости - привод 27 терморегулятора 25 дымовых газов на заданную температуру этих газов. После закрытия дверцы 2 воздух в камеру сгорания будет поступать через воздуховоды 13 и 6, основные окна 11. Образующиеся в процессе горения топлива дымовые газы поступают в верхний патрубок 4 для отвода дымовых газов и через непродолжительное время прогревают его. После нагрева патрубка 4 терморегулятор 25 дымовых газов начинает прикрывать заслонку 26, тем самым уменьшая поток горячих дымовых газов через верхний патрубок 4. При этом за счет тяги дымохода настолько же увеличивается поток дымовых газов через нижний патрубок 5. Но через этот патрубок будут выводиться уже остывшие дымовые газы, отдавшие свое тепло корпусу печи. В процессе горения терморегулятор 25 будет поддерживать температуру дымовых газов, близкой к минимально необходимой (обеспечивающей нормальную работу дымохода), автоматически изменяя соотношение горячих и остывших дымовых газов, выходящих в дымоход через верхнее и нижнее отверстия на различных тепловых мощностях печи. По мере нагрева печи и выхода ее на заданную мощность заслонка 14 прикрывает воздухозаборное отверстие, обеспечивая поступление необходимого для генерации заданной тепловой мощности объема воздуха. Поскольку в начале цикла работы печи источник тепловой энергии находится в верхней части печи, то нагревается именно эта часть корпуса. При этом происходит интенсивный нагрев воздуха в канале между корпусом 1 и термоизолирующим экраном 29. Нагретый воздух поднимается вверх, увлекая за собой холодный воздух, поступающий в канал снизу. Тяга в таком канале пропорциональна высоте канала и градиенту температур на входе и выходе. В предлагаемой конструкции этот показатель будет существенно выше, чем в известных аналогах. Это обеспечивается большей высотой печи (1,5-2 м) и высокой температурой верхней части корпуса печи. Дополнительное повышение температуры верхней части корпуса происходит за счет отражения радиационного излучения от внутренней поверхности экрана обратно на корпус. При этом тепловой поток через теплоизолирующее покрытие экрана 29 будет составлять лишь несколько процентов от падающего излучения, тем самым обеспечивается приемлемая температура наружной поверхности экрана. За счет достаточно интенсивного потока воздуха, проходящего в канале между корпусом печи и экраном, нижняя часть корпуса не нагревается до высоких температур. Это обусловлено тем, что через материал корпуса тепловой поток оказывается сравнительно не большим (небольшое теплопроводящее сечение), нижняя часть корпуса контактирует с наиболее холодным воздухом и охлаждается им, а дымовые газы внутри корпуса сравнительно быстро остывают, опускаясь в нижнюю часть корпуса печи. При этом в зоне горячих газов оказывается небольшой объем топлива ниже зоны горения, за счет этого оно хорошо прогревается, и тем самым улучшаются условия его сгорания и частичного пиролиза. По мере выгорания топлива зона горения опускается вниз, и также вниз смещается наиболее нагретая часть корпуса, но при этом верхняя часть корпуса остается горячей за счет поднимающихся вверх горячих дымовых газов (в том числе за счет дожига горючих газов, образующихся при пиролизе топлива), тем самым обеспечивается высокий теплосъем на всех этапах работы печи и при различной производимой тепловой мощности. По мере сгорания топлива водитель окон 20 опускается, перемещая ленту 8. Через основное окно 11 воздух постоянно поступает под водителя окон 20 непосредственно к топливу, обеспечивая устойчивость процесса его горения. При этом одновременно в камеру сгорания через дополнительное окно 12 поступает часть воздуха, которая используется для дожига горячих горючих газов, образующихся в процессе реакции окисления топлива. Тем самым обеспечивается наиболее полное использование его теплотворного потенциала. Лучшему сгоранию топлива способствует также то обстоятельство, что воздух, проходя через воздуховоды 6, находящиеся в зоне высоких температур, поступает в камеру сгорания хорошо нагретым. Кроме того, в воздуховодах 6 за счет нагрева воздуха возникает дополнительная тяга воздуха, которая позволяет либо уменьшить высоту дымохода, либо уменьшить сечение воздуховодов 6 и 13.

Если в процессе горения топлива внутри него будут встречаться места с повышенной влажностью или плотностью, то в этом месте замедляется выгорание топлива, водитель окон 20, опираясь на эту не сгоревшую часть топлива, наклоняется больше в сторону лучше выгорающей части топлива. При этом поступающий под водителя окон 20 воздух, нагретый в воздуховодах 6, будет подниматься в сторону поднятой части водителя окон 20. Конструкция водителя окон 20 позволяет наклоняться ему в двух плоскостях на угол 15-30°. За счет этого создаются условия для выгорания вышерасположенной части более влажного или плотного участка топлива. И после его сгорания водитель окон 20 опять выравнивается, а топливо продолжает гореть в прежнем режиме. Тем самым обеспечивается сравнительно равномерное горение топлива, имеющего различные неоднородности. Пропорционально производимой тепловой мощности будет прогреваться корпус печи (температура поверхности может достигать значений 200-300°C). Соответственно пропорционально температуре корпуса 1 вследствие температурного расширения будет изменяться его длина и длина тяги 20, проходящей вдоль корпуса. Если температура корпуса превысила заданную температуру (задается длиной опорного кронштейна 18), то длина корпуса и длина тяги увеличатся пропорционально этой разности температур и заслонка 14 опустится на удвоенную величину изменения длины корпуса. Это обусловлено тем, что коромысло 16 осевым кронштейном 17 опирается на экран 29, который практически не нагревается, и, следовательно, его длина в процессе нагрева печи существенно не меняется. При опускании заслонки 14 она прикрывает воздухозаборное отверстие, тем самым уменьшая поступление воздуха в зону горения. Как следствие, уменьшается выделяемая тепловая мощность и постепенно снижается температура корпуса печи. Размещение воздухозаборного отверстия в нижней части котла позволяет практически вдвое повысить чувствительность терморегулятора и соответственно точность его работы (по сравнению известными терморегуляторами, принцип действия которых основан на использовании удлинения корпуса отопительного прибора).

Таким образом, введение в конструкцию печи системы поддержания минимально допустимой температуры дымовых газов и повышение эффективности теплосъема позволяют обеспечить максимально возможный КПД при различных тепловых мощностях, а также при сжигании топлива с неоднородной плотностью, а также повышенной и неоднородной влажностью. Тем самым достигается существенное повышение экономичности печи и расширение диапазона условий ее эксплуатации. Кроме того, наличие системы регулировки и стабилизации температуры дымовых газов позволяет адаптировать печь к дымоходам различного качества (с различной теплоизоляцией), обеспечив при этом высокую пожарную безопасность печи.

Предлагаемое техническое решение системы подачи подогретого воздуха в зону горения в печах верхнего горения позволяет существенно упростить и удешевить их конструкцию, уменьшить объем и массу. За счет этого увеличивается полезный объем в печи относительно его габаритных размеров и, как следствие, возрастает тепловая производительность единицы объема корпуса. Это позволяет при равных с прототипом габаритах печи увеличить продолжительность ее горения, одну из основных эксплуатационных характеристик.

Уровень разработки находится в стадии разработки рабочих чертежей печи с целью организации серийного производства печей длительного горения с различной тепловой мощностью.

1. Отопительная печь длительного горения, содержащая корпус с отверстием для отвода дымовых газов, загрузочной и зольной дверцами, воздуховод и распределитель воздуха с механизмом перемещения, заслонку с приводом от терморегулятора, внешний теплоизолирующий экран, отличающаяся тем, что распределитель воздуха содержит два неподвижных вертикальных воздуховода с продольными щелями и заглушенными верхними концами, размещаемыми внутри корпуса, каждый из которых имеет подвижную замкнутую ленту с приводным окном, через которое лента входит в зацепление кронштейном с водителем окон, а между собой воздуховоды соединены поперечным воздуховодом, размещенном под днищем корпуса, механизм перемещения расположен над центром тяжести водителя окон в режиме подъема и гибким элементом крепится к нему, причем в корпусе выполнены второе отверстие для отвода дымовых газов, в патрубке которого установлена заслонка, управляемая вторым терморегулятором, размещаемым на этом патрубке, в каждой ленте выполнены основное и дополнительное окна, основное окно расположено ниже приводного окна, а дополнительное - выше, при этом площадь основного окна составляет 65-75% от площади сечения вертикального воздуховода, а дополнительного окна - 25-35%, воздухозаборное отверстие выполнено в поперечном воздуховоде, а установленная на нем заслонка связана через тягу, проходящую вдоль корпуса, и коромысло с верхней поверхностью корпуса, при этом ось коромысла закреплена на теплоизолирующем экране, который содержит каркас с внутренним теплоизолирующим покрытием, имеющим зеркальный в инфракрасном диапазоне наружный слой.

2. Отопительная печь длительного горения по п.1, отличающаяся тем, что в качестве гибкого элемента механизма подъема использована жаростойкая проволока.

3. Отопительная печь длительного горения по п.1, отличающаяся тем, что в качестве гибкого элемента использован кремнеземный шнур.

4. Отопительная печь длительного горения по п.1, отличающаяся тем, что теплоизолирующий экран содержит несколько панелей, закрепляемых с воздушным зазором на корпусе.

5. Отопительная печь длительного горения по п.1, отличающаяся тем, что отрезок дымовой трубы между отверстиями для отвода дымовых газов снабжен теплоизолирующим кожухом или экраном.

6. Отопительная печь длительного горения по п.1, отличающаяся тем, что с наружной стороны экрана под гибким элементом размещена мерная линейка остатка топлива.

7. Отопительная печь длительного горения по п.1, отличающаяся тем, что содержит воздуховод с заслонкой и колпаком, размещаемым над печью.

8. Отопительная печь длительного горения по п.7, отличающаяся тем, что в воздуховод встроен вентилятор.

9. Отопительная печь длительного горения по п.1, отличающаяся тем, что она снабжена навесным баком с входным и выходным патрубками.

10. Отопительная печь длительного горения по п.9, отличающаяся тем, что навесной бак снабжен радиатором, соединенным с ним через термостат.