Установка для бурового зондирования

Иллюстрации

Показать всеИзобретение относится к области строительства и предназначено для использования при проведении инженерно-геологических изысканий с целью расчленения грунтовой толщи в процессе вращательного бурения и определения механических свойств грунтов в полевых условиях. Установка для бурового зондирования, содержащая транспортное средство, на платформе которого размещены мачта с вращателем, гидравлическая система, обеспечивающая работу бурильно-кранового оборудования, отличающаяся тем, что с целью расширения функциональных возможностей и повышения точности измерений установка снабжена измерительным устройством, устройством осевого нагружения и лазерным дальномером, измерительное устройство, один конец которого соединен с валом вращателя, другой через устройство осевого нагружения с хвостовиком буровой колонны, содержит два датчика силы, измерение вертикального перемещения бурового инструмента выполняется с использованием беспроводного лазерного дальномера и отражателя, закрепленных на мачте, измерение веса буровой колонны и грунта на ее боковой поверхности выполняется с использованием датчика силы, скорость вращения бурового инструмента определяется путем анализа радиосигналов, записанных при вращении измерительного устройства. Технический результат состоит в расширении функциональных возможностей, повышении точности измерений. 11 ил.

Реферат

Область техники

Изобретение относится к области строительства и предназначено для использования при проведении инженерно-геологических изысканий с целью расчленения грунтовой толщи в процессе вращательного бурения и определения механических свойств грунтов в полевых условиях.

Уровень техники

Аналогом данного предлагаемого изобретения является УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО ЗОНДИРОВАНИЯ ГРУНТОВ (патент на изобретение RU 2333314 Сl, заявка 2006142747/03 от 12.04.2006, МПК E02D 1/00, публиковано 09.10.2008) [Л1], содержащее корпус с конусным наконечником и продольными лопастями, датчик порового давления, установленный в герметичной полости корпуса, и преобразователь осевого усилия и крутящего момента, выполненный в виде двух струнных преобразователей, струны которых связаны с встроенным в корпус упругим элементом, а их электромагнитные головки посредством кабеля соединены с регистратором преобразователя, отличающееся тем, что струны преобразователей расположены в пересекающихся плоскостях, наклонных к продольной оси устройства под углами α и -α, а точки их закрепления в верхнем и нижнем горизонтальных сечениях упругого элемента симметричны относительно центров сечений упругого элемента.

Данное устройство имеет существенный недостаток: невысокую точность определения крутящего момента из-за наличия сопутствующих изгибных деформаций в процессе измерения крутящего момента вследствие неравномерного натяжения струн, которые связаны с встроенным в корпус упругим элементом, от жесткости которого зависит чувствительность показаний. Известно, что для струнных датчиков способ закрепления струны оказывает влияние на измеряемую частоту колебаний. Существенным недостатком является также использование кабеля для передачи сигналов на поверхность грунта. Кроме того, в данном техническом решении не контролируется глубина погружения устройства для комплексного зондирования.

Другим аналогом заявляемого технического решения является УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО ЗОНДИРОВАНИЯ ГРУНТОВ (патент на изобретение RU №2025559 С1, заявка 93037021/33 от 20.07.1993, МПК5 E02D 1/00, опубликовано 30.12.1994) [Л2], содержащее корпус с коническим наконечником и продольными лопастями, датчик порового давления, установленный в герметичной полости корпуса, и преобразователь осевого усилия и крутящего момента, который выполнен в виде двух струн, связанных с встроенным в корпус упругим элементом и расположенных в плоскости, наклоненной к продольной оси устройства, параллельно друг другу и симметрично относительно проекции этой оси на указанную плоскость, при этом струны посредством кабеля соединены с регистратором преобразователя.

Недостаток данного устройства - невысокая точность измерения осевого усилия и крутящего момента и наличие кабеля между датчиками и регистратором преобразователя.

Наиболее близким аналогом (прототипом) заявляемого технического решения является УСТАНОВКА ДЛЯ СТАТИЧЕСКОГО ЗОНДИРОВАНИЯ (патент на изобретение RU 2020204 С1, заявка 4923388/33 от 01.04.1991, МПК5 E02D 1/00, опубликовано 30.09.1994) [Л3], включающая транспортное средство, на платформе которого размещены анкерные устройства, гидроцилиндры вдавливания, зонд со штангой и мачта, установка снабжена поворотной стойкой и талрепом, один конец которого шарнирно соединен со стойкой, а другой - с платформой, гидроцилиндры вдавливания установлены с возможностью поворота относительно платформы, при этом ось поворота гидроцилиндров совмещена с осью поворота стойки, а мачта шарнирно закреплена на стойке.

Недостатком данного изобретения (прототипа) является то, что оно не позволяет расчленять грунтовую толщу в процессе вращательного бурения и определять механические свойства грунтов в полевых условиях.

Сущность технического решения

Цель изобретения - расширение функциональных возможностей и повышение точности измерений.

Цель достигается тем, что установка для бурения скважин, содержащая транспортное средство, на платформе которого размещены мачта с вращателем, гидравлическая система, обеспечивающая работу бурильно-кранового оборудования, снабжена измерительным устройством, один конец которого соединен с валом вращателя, другой с хвостовиком буровой колонны.

Измерение глубины погружения буровой колонны выполняется лазерным дальномером с использованием отражателя, показания дальномера в цифровом виде по радиочастоте передаются и записываются в базе компьютера.

Измерительное устройство содержит два датчика силы, один из которых используется для измерения вертикальной нагрузки и веса буровой колонны, а второй для измерения крутящего момента. Сигналы с датчиков передаются в компьютер с использованием беспроводной связи.

Скорость вращения бурового инструмента определяется путем анализа радиосигналов, записанных при вращении измерительного устройства.

Перечень фигур, чертежей и иных материалов

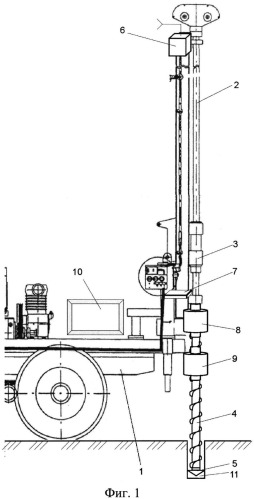

На фиг.1 приведен общий вид установки бурового зондирования.

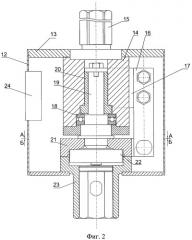

На фиг.2 изображена конструкция измерительного устройства.

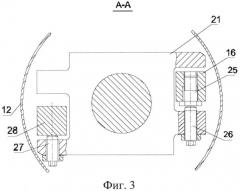

На фиг.3 показано сечение А-А конструкции измерительного устройства.

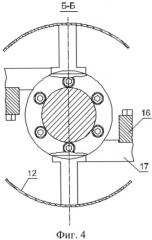

На фиг.4 изображено сечение Б-Б конструкции измерительного устройства.

На фиг.5 показан график зависимости вертикальной нагрузки (Н) от глубины погружения бурового инструмента (м).

На фиг.6 показан график зависимости скорости погружения бурового инструмента (м/с) от глубины погружения (м).

На фиг.7 показан график зависимости мощности вертикальной нагрузки (Дж/с) от глубины погружения (м).

На фиг.8 показан график зависимости крутящего момента (Н*м) от глубины погружения бурового инструмента (м).

На фиг.9 показан график зависимости мощности вращательной (Дж/с) от глубины погружения (м).

На фиг.10 показана зависимость мощности суммарной (Дж/с) от глубины погружения (м).

На фиг.11 приведена фотография испытания грунтов с использованием установки для бурового зондирования.

Пример реализации технического решения

На фиг.1 изображена установка для бурового зондирования, которая содержит транспортное средство 1, мачту 2, вращатель 3, буровую колонну (шнек) 4, бурильное долото 5, беспроводной лазерный дальномер 6, отражатель 7, измерительное устройство 8, устройство осевого нагружения 9, компьютер 10, на фиг.1 цифрой 11 обозначена скважина.

На фиг.2 показано измерительное устройство 8, которое содержит защитный корпус 12, основание 13, к которому закреплена втулка 14 и шестигранный хвостовик 15. Датчик момента 16, выполненный в виде консольной балки, закреплен верхней частью к втулке 14 через кронштейн 17 на определенном расстоянии от центра вращения. Внутри втулки 14 на упорном подшипнике 18 установлен вал 19 со втулкой 20, выполняющей роль подшипника скольжения. Вал 19, в свою очередь, жестко скреплен с кронштейном 21, в нижней части которого установлены датчик вертикальной нагрузки 22 двустороннего действия (сжатие - растяжение) и втулка 23 с внутренним шестигранником.

К основанию 13 закреплен также цилиндрический кожух 12, в окне которого установлен узел беспроводной связи 24, служащий для обработки и передачи данных с датчиков 16 и 22.

На фиг.3. дополнительно показано сечение А-А измерительного устройства, на котором изображены нижняя часть датчика 16 с упорным болтом 25 и кронштейном 21 с регулировочными винтами 26, 27. Изображенный в сечении брус 28 выполняет роль противовеса при балансировке устройства.

На фиг.4. дополнительно показано сечение Б-Б измерительного устройства, на котором изображено крепление верхней части датчика 16 к кронштейну 17.

Измерительное устройство работает следующим образом.

Измерительное устройство 8 закрепляют на буровой установке с помощью шестигранного хвостовика 15. К втулке 23, расположенной в нижней части устройства, закрепляют шнек, который при осевой нагрузке в процессе бурения взаимодействует с датчиком вертикальной нагрузки 22. Крутящий момент, воспринимаемый буровым инструментом, передается через втулку 23, кронштейн 21 и регулировочный винт 26 на упорный болт 25 датчика измерения крутящего момента 16. Данные с датчиков 16 и 22 обрабатываются узлом беспроводной связи 24 и передаются на компьютер 10.

Устройство осевого нагружения 9 содержит редуктор, шаговый двигатель и датчик силы. Шаговый двигатель и датчик силы подключены к компьютеру по беспроводной связи.

Испытания грунтов с использованием установки для бурового зондирования проводятся следующим образом.

1. Выделение слоев грунта

1.1. В точке исследования свойств грунтов устанавливают транспортное средство 1 (фиг.1), производят подъем мачты 2, на которой расположен вращатель 3, шестигранный хвостовик 15 измерительного устройства 8 вставляют в патрон бурового станка, шестигранник устройства осевого нагружения 9 - в переходник измерительного устройства 8, а переходник устройства осевого нагружения 9 вставляют в хвостовик буровой колонны/бурового шнека 4 с бурильным долотом 5 (буровой инструмент). Лазерный дальномер 6 и отражатель 7 закрепляют на мачте 2. Затем включают компьютер 10 и автономные источники питания лазерного дальномера 6 и измерительного устройства 8, после чего начинают процесс бурения скважины 11.

1.2. Бурение скважины производят с постоянной частотой вращения (ω) бурового инструмента.

1.3. В процессе зондирования в базу данных компьютера заносятся: время погружения (Т) бурового инструмента, показания (Fv) датчика силы вертикальной нагрузки 22, показания (Fm) датчика силы измерения крутящего момента 16 и вертикальное перемещение буровой колонны (L) с использованием лазерного дальномера 6.

1.4. Используя данные измерений, вычисляются:

1.4.1. Вертикальная нагрузка (фиг.5):

N = F v + G , (1)

где N - вертикальная нагрузка, Н;

Fv - величина нагрузки на датчике силы вертикальной нагрузки, Н;

G - вес буровой колонны, Н.

1.4.2. Скорость погружения бурового инструмента (фиг.6):

V = Δ S / Δ T , (2)

где V - скорость погружения, м/с;

ΔS - вертикальное перемещение буровой колонной с момента предыдущей записи в протокол, м;

ΔT - время прохождения расстояния ΔS, с.

1.4.3. Мощность вертикальной нагрузки на текущей глубине (фиг.7):

P v = N ⋅ V, (3)

где Pv - мощность вертикальной нагрузки, Дж/с;

N - текущая вертикальная нагрузка, Н;

V - текущая скорость продвижения бурового инструмента, м/с.

1.4.4. Крутящий момент (фиг.8):

M = F m * k , (4)

где М - крутящий момент, Н*м;

Fm - показание датчика силы измерения крутящего момента 16 (фиг.2),

k - плечо силы, м.

1.4.5. Мощность вращательной нагрузки на текущей глубине (фиг.9):

P r = M * 2 π * ω , (5)

где Рr - мощность вращательной нагрузки, Дж/с;

М - текущий крутящий момент, Н*м;

ω - частота вращения бурового инструмента, об/с.

Измерение частоты вращения (ω) бурового инструмента основано на способности узла беспроводной связи 24 измерять мощность радиосигнала и передавать эту информацию в компьютер. Узел осуществляет съем радиосигналов с заданной частотой (10 Гц, 25 Гц, 50 Гц, 100 Гц, 250 Гц и т.д.) и передает информацию в пакетной форме. Каждый пакет содержит значение RSSI (Received Signal Strength Indication, Индикатор мощности принятого сигнала) [Л4]. При вращении измерительного устройства происходит периодическое изменение модуляции этой величины. Частота первой гармоники модулированного сигнала соответствует частоте вращения бурового инструмента. Процедура сбора и обработки данных включает три этапа:

1. Накопление выборки RSSI.

2. Получение спектра частот путем расчета быстрого преобразования Фурье (FFT, Fast Fourier transform) [Л5].

3. Анализ спектра - выявление первой гармоники, частота которой соответствует частоте вращения.

1.4.6. Суммарная мощность на текущей глубине (фиг.10):

P t = P v + P r , (6)

где Pt - мощность суммарная, Дж/с;

Pv - мощность вертикальной нагрузки, Дж/с;

Рr - мощность вращательной нагрузки, Дж/с.

Из фиг.8, 9, 10 видно, что на границе различных слоев грунта наблюдаются изменения в значениях показателей, найденных из выражений (4, 5, 6).

2. Определение модуля деформации грунтов

2.1. В точке исследования свойств грунтов устанавливают транспортное средство 1 (фиг.1), производят подъем мачты 2, на которой расположен вращатель 3, шестигранный хвостовик 15 измерительного устройства 8 вставляют в патрон бурового станка, а переходник в буровую штангу или шнек 4. Лазерный дальномер 6 и отражатель 7 закрепляют на мачте 2. Затем включают компьютер 10 и автономные источники питания лазерного дальномера 6 и измерительного устройства 8, после чего начинают процесс бурения, например, шнеком 4 скважины 11.

2.2. На заданной глубине определения модуля деформации проводят холостое прокручивание буровой колонны и ее подъем на 10-20 см от забоя скважины, после чего вращатель бурового станка выключают.

2.3. Используя датчик силы, измеряют суммарный вес (Q) буровой колонны (G) и грунта на боковой поверхности буровой колонны (Nгр):

Q = G + N г р (7)

2.4. Буровую колонну опускают до касания забоя скважины и далее, используя устройство осевого нагружения, прикладывают первую ступень нормального давления, определенную из выражения:

р 0 = γ z − Q A , (8)

где А - площадь поперечного сечения бурильного долота;

γ - удельный вес грунта;

z - глубина от поверхности грунта до точки определения модуля деформации грунта.

2.5. В процессе нагружения, используя лазерный дальномер, датчик силы и шаговый двигатель, измеряют вертикальное перемещение (осадку) буровой колонны (si) и контролируют постоянство заданной ступени давления (pi) при помощи шагового двигателя и датчика силы.

2.6. После стабилизации осадки от первой ступени нагружения ее значение записывают в базу данных, по команде компьютера, включают шаговый двигатель и создают ступень давления

pi=p0+Δpi,

где Δр=0,25, γ z = Δ N i A и ΔNi - вертикальная нагрузка.

2.7. Продолжают испытания по пп.2.5, 2.6 до величины суммарного давления, равного рi=p0+γz.

2.8. По результатам измерений строят график зависимости s=ƒ(p) и

находят модуль деформации (E), используя решение Шлейхера [Л6]:

E = ω Δ p d ( 1 − v 2 ) Δ s , (9)

где ω - коэффициент, зависящий от типа бурового долота;

Δр - приращения давления на линейном участке зависимости s=ƒ(p);

v - коэффициент Пуассона для данного вида грунта;

Δs - приращение осадки в выбранном интервале приращения давления Δр.

Значение коэффициента ω находят из корреляционной связи для каждого типа бурового долота (двухперьевой, трехперьевой, шарошка и др.) путем испытаний данным способом и испытаний образцов грунта методом трехосного сжатия [Л7]. Образцы грунта вырезают из монолитов, которые отбирают из массива грунта на той же глубине, где проводят испытания предлагаемым способом.

Промышленная применимость

Установка для бурового зондирования промышленно реализуема, обладает более широкими функциональными возможностями, повышенной точностью определения свойств грунтов в полевых условиях.

1. Патент на изобретение RU 2333314 С1, заявка 2006142747/03 от 12.04.2006, МПК E02D 1/00, опубликовано 09.10.2008. Устройство для комплексного зондирования грунтов.

2. Патент на изобретение RU №2025559 С1, заявка 93037021/33 от 20.07.1993, МПК5 E02D 1/00, опубликовано 30.12.1994. Устройство для комплексного зондирования грунтов.

3. Патент на изобретение RU 2020204 С1, заявка 4923388/33 от 01.04.1991, МПК5 E02D 1/00, опубликовано 30.09.1994. Установка для статического зондирования.

4. IEEE 802.11а. Wireless LAN Medium Access Control (MAC) and Physical Layer (PHY) specifications. IEEE Computer society 1999.

5. Oppenheim, Alan V. Discrete-Time Signal Processing [Text]/Ronald W. Schofer, John R. Buck. - USA, Prentice hall, 1998 - 870 p.

6. Цытович H.A. Механика грунтов. M., 1963. - 636 с.

7. ГОСТ 12248-2010. Грунты. Методы определения характеристик прочности и деформируемости. М., 2011.

Установка для бурового зондирования, содержащая транспортное средство, на платформе которого размещены мачта с вращателем, гидравлическая система, обеспечивающая работу бурильно-кранового оборудования, отличающаяся тем, что с целью расширения функциональных возможностей и повышения точности измерений установка снабжена измерительным устройством, устройством осевого нагружения и лазерным дальномером, измерительное устройство, один конец которого соединен с валом вращателя, другой через устройство осевого нагружения с хвостовиком буровой колонны, содержит два датчика силы, измерение вертикального перемещения бурового инструмента выполняется с использованием беспроводного лазерного дальномера и отражателя, закрепленных на мачте, измерение веса буровой колонны и грунта на ее боковой поверхности выполняется с использованием датчика силы, скорость вращения бурового инструмента определяется путем анализа радиосигналов, записанных при вращении измерительного устройства.