Станок для производства труб из армированных пластмасс

Иллюстрации

Показать всеИзобретение относится к области производства труб из армированных пластмасс. Технический результат - снижение металлоемкости и стоимости изделий, а также повышение их качества. Станок содержит самоподающую оправку с секторными планками, укладчик продольного армирующего материала с вертлюгами, источник подачи поперечного армирующего материала, механизм укладки защитной ленты с приводом, механизм перемещения изготавливаемой трубы с приводом, опору сходящей с оправки трубы, полимеризационные камеры, расположенные вдоль оси оправки. При этом самоподающая оправка и вертлюги укладчика продольного армирующего материала имеют самостоятельные приводы, связанные с системой управления. Станок снабжен главным приводом вала оправки, обеспечивающим базовую скорость схода готовой трубы, нагревателем связующего и поперечного армирующего материала, датчиками длины отдельных участков изготавливаемой трубы и датчиком контроля длины готового участка трубы. При этом главный привод вала оправки выполнен с возможностью обеспечения базовой скорости вращения оправки, определяющей базовую скорость схода готовой трубы. В качестве приводов механизма перемещения изготавливаемой трубы и укладчика продольного армирующего материала установлены автономные мотор-редукторы. При этом полимеризационные камеры выполнены в виде единого блока, расположенного в конце оправки перед началом схода готового участка трубы с оправки. 10 ил.

Реферат

Предлагаемое техническое решение относится к области химического машиностроения и может быть использовано, в частности, для производства труб из полимерных композиционных материалов, в том числе стеклопластиковых труб методом непрерывной намотки.

При рассмотрении проблемы изготовления труб из стеклопластиков крайне важно правильно выбрать метод изготовления и оборудование для осуществления метода. Выбирая станок для изготовления труб, следует иметь в виду, что капитальные затраты на его строительство должны быстро окупиться, а используемый метод позволяет получать изделия в широком диапазоне типоразмеров и физико-химических свойств [Стеклопластики. Под ред. Ф. Моргана, - М.: Изд-во Иностранной литературы, 1961. - 474 с.; Андреев Г.Я., Шержуков Г.Е., Шевченко В.Я., Дардык Я.И. Изготовление стеклопластиковых труб. - Харьков: Изд-во ХГУ, 1964. - 96 с.; Малинсон Дж. Применение изделий из стеклопластиков в химических производствах. - М.: Изд-во «ХИМИЯ», 1973.-240 с.].

Известна установка для изготовления стеклопластиковых труб, содержащая станину, закрепленный на ней и снабженный приводом тянуще-вращающий механизм, оправку в виде ряда состыкованных секций, укладчик, полимеризационные камеры. отрезное устройство [см. описание к авт.св. СССР №994276, М.кл. В29D 23/12 опубл. 30.01.81], в которой новое выполнение тянуще-вращающего механизма позволяет упростить установку, снизить трудоемкость изготовления стеклопластиковых труб.

Однако даже минимальная переналадка установки требует ее полной остановки, а малейшие сбои в работе отдельных узлов приводят к значительному перерасходу связующего и увеличению брака. Кроме того, заявленное устройство не позволяет изготавливать стеклопластиковые трубы с более сложной структурой стенки трубы, в том числе многослойные, что существенно ограничивает применение установки.

Известно также устройство для непрерывного изготовления труб из полимерного материала, включающее вращающуюся оправку, образованную из состыкованных формообразующих элементов, механизм образования трубы, узел транспортирования, механизм резки и расклинивающий ролик, установленные на подвижной каретке [см. описание к авт.св. СССР №246032, М. кл. В29D 23/04, опубл. 08.09.61], управляемой датчиком положения торца трубы, и механизм разведения отрезанной трубы с формообразующим элементом и оправкой, при этом механизм разведения смонтирован на подвижной каретке и выполнен в виде ролика, установленного с возможностью осевого перемещения и взаимодействующего с отрезным торцом.

Применение описанного выше устройства позволяет повысить надежность работы установки и сократить ее длину.

Однако, как и в предыдущем случае, установка не позволяет путем простых операций переналадки изменить, например, типоразмер изделия без остановки установки в целом. Даже незначительная перестройка требует полной остановки.

При этом хотя механизм разведения отрезанной трубы с формообразующим элементом смонтирован на подвижной каретке и выполнен в виде ролика, установленного с возможностью осевого перемещения и взаимодействующего с отрезанным торцом трубы, не исключено его отрицательное влияние на ту часть трубы, которая находится в стадии формирования и отверждения. Указанные обстоятельства существенно ограничивают функциональные возможности установки.

Известно устройство для изготовления труб или иных длинномерных полых изделий, содержащее установленные на станине формообразующее тело, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующего тела изделием [см. описание к патенту РФ №2161089, М. кл. В29D 23/00, В29С 53/56, В32В 1/08, опубл. 27.12.2000], в котором опора содержит расположенный соосно с формообразующим телом ротор с пазами, вращательный приводной механизм, опорные башмаки с радиальными и осевыми приводными механизмами.

Устройство «активной» опоры, по мнению авторов, позволяет исключить проворачивание трубы на оправке, закручивание продольной арматуры, образование поперечных складок, обусловленных усилиями сопротивления вращению и сходу трубы со стороны элементов опоры. Наличие «активной» опоры позволяет беспрепятственно увеличивать длину формообразующего тела (оправки), благодаря чему повышается производительность процесса. Этому обстоятельству способствует также значительное увеличение поверхности контакта трубы с опорой, уменьшение напряжения смятия на контакте, в связи с чем может быть допущена меньшая степень полимеризации материала на промежуточной стадии схода трубы с оправки.

Внимание, которое авторы уделяют конструкции опоры, видимо связано с недостатками реализуемого устройства, приводящими к дефектам, устранение которых обеспечивается использованием упомянутой опоры.

Однако использование такой опоры существенно усложняет устройство. Опора пригодная при изготовлении труб малого диаметра (20 мм и менее) не может быть использована при изготовлении труб большого диаметра (300 мм и более). Для этого потребуются дополнительные • опоры, что существенно скажется на стоимости оборудования или ограничит функциональные возможности установки в целом.

Кроме того, описанное выше устройство позволяет изготавливать стеклопластиковые трубы, состоящие из двух слоев одинаковой структуры, отличающиеся друг от друга только соотношением содержания армирующего наполнителя и связующего. Ограниченные технологические возможности установки уменьшают масштаб ее использования.

Наиболее близким по назначению, технической сущности и достигаемому результату при использовании является устройство для изготовления труб из полимерных композиционных материалов, содержащее самоподающую оправку, состоящую из секторов, укладчики продольного армирующего материала и источники поперечного армирующего материала, опору сходящей с оправки трубы, полимеризационные камеры, расположенные вдоль оси оправки, при этом круговой копир, самоподающая оправка и вертлюги укладчиков продольных нитей имеют самостоятельные приводы [см. описание к патенту РФ №2327568, М. кл. В29В 23/00, В29С 53/36, опубл. 13.06.2006 г.]. В устройстве укладчики продольного и источники поперечного армирующего материала расположены вдоль оси оправки и обеспечивают три стадии укладки армирующего материала, полимеризационные камеры установлены после каждой стадии формирования трубы, вертлюги снабжены датчиками скоростей вращения, а после окончательной полимеризации установлены датчики толщины трубы, связанные с автоматической системой управления.

В описанном выше устройстве «в процессе намотки измеряют скорости вращения оправки, кругового копира, вертлюгов укладчиков продольного армирующего материала, измеряют толщину трубы после намотки наружного слоя… и после окончательной полимеризации, далее с помощью автоматической системы управления регулируют скорости вращения оправки, кругового копира, вертлюгов укладчиков продольных нитей».

Как видно из изложенного выше, устройство позволяет следить за качеством изготовляемых труб, однако громоздкость устройства не позволяет делать это оперативно, поскольку только после третьей стадии полимеризации можно получить окончательную информацию относительно качества изделия. К моменту получения результата на выходе из последней полимеризационной камеры длина некондиционного отрезка трубы может быть значительной. Наличие трансмиссии в структуре станка затрудняет его обслуживание.

Система управления работой станка обеспечивает процесс изготовления труб постоянного сечения, что ограничивает его функциональные возможности.

Поэтому целью заявляемого технического решения является упрощение станка для изготовления труб из армированных пластмасс, снижение его материалоемкости и уменьшение количества некондиционных изделий по отношению к качественной готовой продукции, а также расширение его функциональных возможностей.

В основу изобретения поставлена задача улучшения станка для производства труб из армированных пластмасс, в котором вследствие выполнения станка с главным приводом вала оправки, обеспечивающим базовую скорость схода готовой трубы, нагревателем связующего и поперечного армирующего материала, датчиками длины отдельных участков изготавливаемой трубы и датчиком контроля длины готового участка трубы, при этом главный привод вала оправки выполнен с возможностью обеспечения базовой скорости вращения оправки, определяющей базовую скорость схода готовой трубы, при этом в качестве приводов механизма перемещения изготавливаемой трубы и укладчика продольного армирующего материала установлены автономные мотор-редукторы, а полимеризационные камеры выполнены в виде единого блока, расположенного в конце оправки перед началом схода готового участка трубы с оправки, достигается новый технический результат. Он заключается в реализации благоприятной диаграммы распределения температур в системе П=f(Т), (где П - степень полимеризации, как функция Т-температуры), до полной полимеризации связующего в системе полимер-армирующий материал, что позволяет существенно сократить время от начала формования трубы до ее окончания, упростить станок, снизить его материалоемкость и стоимость, уменьшить количество некондиционных труб по отношению к готовой продукции, а также дает возможность влиять на толщину стенок трубы в процессе ее изготовления до наступления стадии полной полимеризации связующего. Кроме того, подвижная тележка рольгангами позволяет исключить влияние на торец изготавливаемой трубы расклинивающего действия, которое снижает качество изделия в целом.

Поставленная задача решается тем, что в известный станок для производства труб из армированных пластмасс, содержащий самоподающую оправку с секторными планками укладчик продольного армирующего материала с вертлюгами, источник подачи поперечного армирующего материала, механизм укладки защитной ленты с приводом, механизм перемещения изготавливаемой трубы с приводом, опору сходящей с оправки трубы, полимеризационные камеры, расположенные вдоль оси оправки, при этом самоподающая оправка и вертлюги укладчика продольного армирующего материала имеют самостоятельные приводы, связанные с системой управления, согласно изобретению, снабжен главным приводом вала оправки, обеспечивающим базовую скорость схода готовой трубы, нагревателем связующего и поперечного армирующего материала, датчиками длины отдельных участков изготавливаемой трубы и датчиком контроля длины готового участка трубы, при этом главный привод вала оправки выполнен с возможностью обеспечения базовой скорости вращения оправки, определяющей базовую скорость схода готовой трубы, при этом в качестве приводов механизма перемещения изготавливаемой трубы и укладчика продольного армирующего материала установлены автономные мотор-редукторы, а полимеризационные камеры выполнены в виде единого блока, расположенного в конце оправки перед началом схода готового участка трубы с оправки.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Предлагаемое к рассмотрению решение принципиально отличается от известного тем, что позволяет не просто управлять работой укладчиков, ускоряя или замедляя ее. Решение позволяет, задав базовое вращение вала оправки в зависимости от конструкции готового изделия, осуществлять более тонкую регулировку работы дополнительных устройств станка по отношению к базовой скорости вращения вала оправки, согласуя при этом с движением секторов оправки. Изменение толщины трубы на отдельных ее участках в процессе изготовления возможно только при независимом характере базового вращения и вращения дополнительных устройств станка.

Заявляемое техническое решение промышленно применимо, поскольку реализуется в станках и линиях в условиях современного промышленного производства.

Устройство и его работа представлены на фигурах 1-10.

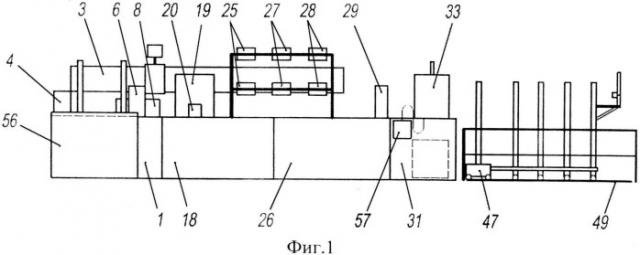

Фиг.1 - Станок для производства труб из армированных пластмасс (общий вид).

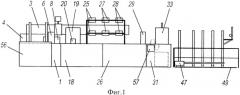

Фиг.2 - Станок для производства труб из армированных пластмасс (общий вид сверху).

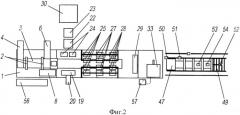

Фиг.3 - Станина главного привода станка: механизмы и сборочные единицы главного привода.

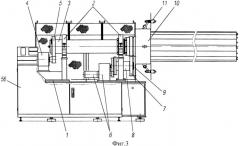

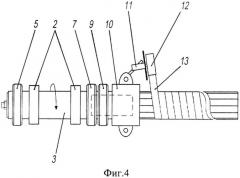

Фиг 4 - Оправка самоподающая.

Фиг.5 - Механизм перемещения изготавливаемой трубы.

Фиг.6 - Первая дополнительная станина станка: механизмы и сборочные единицы формирования стенки трубы.

Фиг.7 Вторая и третья дополнительные станины станка: нагреватели и устройство отрезное.

Фиг.8 Устройство отрезное.

Фиг.9 Тележка приемная (общий вид).

Фиг.10 Тележка приемная (общий вид сверху).

В станке для непрерывного производства труб из армированных пластмасс (фиг.1 и 2) основные механизмы и узлы установлены на нескольких станинах и выполнены в виде автономных сборочных единиц, что облегчает транспортировку, сборку, обслуживание и проведение ремонтных работ.

На станине главного привода 1 вала оправки (фиг.1, 2, 3) установлены:

- две разъемные опоры 2 оправки 3 с размещенными на ней механизмами перемещения трубы и укладки защитной ленты (фиг.4, 5);

- главный привод вала оправки, выполненный в виде первого дополнительного электромотора-редуктора 4, находится в зацеплении с приводным зубчатым колесом 5 вала оправки 3 (фиг.3, 4);

- второй дополнительный привод: электромотор-редуктор 6 (фиг.1, 2), находится в зацеплении с приводным зубчатым колесом 7 механизма перемещения изготавливаемой трубы (фиг.3, 4, 5);

- третий дополнительный привод: электромотор-редуктор 8 (фиг.1, 2), находится в зацеплении с приводным зубчатым колесом 9 стакана 10 механизма укладки защитной ленты 11 с установленными на нем катушками 12 с защитной лентой 13 (фиг.3, 4).

Механизм перемещения изготавливаемой трубы (фиг.5) содержит тяги 14, которые одним концом через ролики 15 сопряжены подвижно с кулачком цилиндрическим 16, а вторым - с секторными планками 17 формообразующей поверхности оправки 3.

На первой дополнительной станине станка 18 (фиг.1, 2, 6) с ориентацией на ось укладчика продольной арматуры установлены укладчик продольного армирующего материала 19, четвертый дополнительный электромотор-редуктор 20, посредством ременной передачи передающий вращение приводной звездочке корзинки 21 (фиг.6) укладчика продольной арматуры. На этой же станине смонтированы ванна пропиточная 22, нагреватель армирующего материала (ровинга) 23, нагреватели зоны формирования стенки трубы 24, нагреватели 25 зоны полимеризации связующего стенки трубы (фиг.1, 2), расположенные в направлении схода готовой трубы с оправки.

На второй дополнительной станине станка 26 (фиг.1, 2) установлены полимеризационные камеры 27, 28 и рольганг 29, поддерживающий готовую трубу.

За ванной пропиточной размещен отдельно стоящий шпулярник 30 для набора необходимого объема армирующего материала.

К третьей дополнительной станине 31 станка прикреплена площадка 32 (фиг.7), на которой установлено устройство отрезное 33 (фиг.8). Внутри станины 31 установлен узел подачи охлаждающей воды, содержащий помпу 34, емкость для приема охлаждающей воды 35, соединительный шланг 36 и приемную воронку 37.

Частоту вращения дисковой пилы 38 задает двигатель 39, а высоту ее подъема и величину рабочего хода вниз двигатель 40 через редуктор 41 и коромысло 42, установленные на площадке 43, которая имеет возможность перемещаться по направляющим 44 в направлении схода готовой трубы 45. Возврат площадки 43 в исходное положение обеспечивает противовес 46.

Станок дополнительно содержит тележку приемную 47 (фиг.1, 9, 10) с рольгангами 48, путь рельсовый 49, датчики положения тележки 50 и 51, датчики контроля длины трубы 52 и длины утолщений ее стенки 53 и 54, а также привод 55, задающий движение тележке, установленные на тележке 47 (фиг.1, 2).

Элементы управления работой приводов оправки, копира, укладчиков защитной ленты и продольной арматуры, а также нагревателями зоны формирования трубы и зон полимеризации расположены на верхней панели шкафа управления 56 (фиг.1, 2, 3).

В шкафу управления (ШУ-1) 56 (фиг.1, 2, 3) собраны схемы управления приводами и нагревателями.

Выносной кнопочный пост управления работой устройства отрезного и тележки приемной 57 расположен возле устройства отрезного (фиг.1, 2).

Состав элементов электрической схемы станка обеспечивает синхронную работу всех приводов и нагревателей в каждом наперед задаваемом режиме.

Станок работает следующим образом. Предварительно в зависимости от диаметра и толщины стенок трубы определяют режимы работы всех приводов станка и с помощью пультов управления 56, 57 устанавливают необходимые скорости вращения всех независимых приводов. Задают параметры режимов работы всех четырех раздельных электромоторов-редукторов 4, 6, 8, 20. При этом ведущим приводом является привод 4 вала оправки 3, изменение частоты вращения которого автоматически приводит к изменению частот вращения других приводов с заданными корректирующими коэффициентами.

Армирующий материал шпулярника проходит через нагреватель ровинга 23 и ванну пропиточную 22. Армирующий материал шпулярника 30 вместе с армирующим материалом укладчика 19 закреплен на оправке 3.

Электропитание от шкафа управления 56 подает команду на начало движения зубчатого колеса 5 вала оправки 3, зубчатого колеса 7 (фиг.3) механизма перемещения изготавливаемой трубы, зубчатого колеса 9 стакана 10 механизма укладки защитной ленты, звездочке корзинки 21 укладчика продольной арматуры.

Кроме этого включает в работу нагреватель 24 и полимеризационные камеры 25, 27, 28.

В начале оправки механизм укладки защитной ленты формирует защитный (от прилипания связующего к стальной поверхности оправки) слой, который самоподающая оправка 3 направляет в зону формирования трубы. В этой зоне поперечный армирующий материал (ровинг) шпулярника 30 и армирующий материал укладчика 19, действуя согласованно, образуют косослойную продольно-поперечную намотку слоев армирующего материала в стенке трубы 45 (фиг.8).

При этом начинает работу механизм перемещения трубы, в котором приводное зубчатое колесо 7 воздействует через цилиндрический кулачок 16 с тягами 14 и роликами 15 на секторные планки 17, заставляя последние совершать возвратно-поступательные движения, тем самым перемещая сформированные материалы к сходу с оправки.

Под действием тепла полимеризационных камер 25, 27, 28 материал, находящийся на оправке, отверждается, сходит с оправки и, опираясь на рольганг поддерживающий 29, проходит над станиной 31, площадкой 32 и попадает в зону действия устройства отрезного 33 и далее на рольганг 48 тележки приемной 47.

После того как конец трубы достигает датчика контроля длины трубы 52, определяющего длину трубы, производится отрезка трубы устройством отрезным 33. При этом площадка 43 устройства отрезного перемещается по направляющим 44 синхронно с изготавливаемой трубой и возвращается в исходное положение при помощи груза 46.

Частоту вращения дисковой пилы задает двигатель 39, а величину ее хода к трубе и от нее - двигатель 40 через редуктор 41 и коромысло 42. Процесс резания выполняется за один оборот трубы. Охлаждающая вода подается к дисковой пиле с помощью помпы 34, а отработанная вода через воронку 37 и соединительный шланг 36 собирается в емкости 35.

Настроенные при необходимости датчики 53, 54 передают соответствующие команды на изменения частоты вращения приводов 6, 8 и 20, в результате этого станок формирует трубу с переменной толщиной стенки.

В ручном режиме команду на отрезку готовой трубы подают с выносного кнопочного поста 57, а в автоматическом режиме эту команду обеспечивает датчик 52.

Отрезанная определенной длины труба с помощью привода 55 тележки приемной 47 перемещается в зону отгрузки по рельсовому пути 49. Путь перемещения тележки приемной регулирует датчики положения 50 и 51.

Как видно из описания примера осуществления устройства и его работы, оно более простое в сравнении с прототипом, менее металлоемкое и меньшей стоимости, позволяет снизить количество некондиционных изделий по отношению к готовой продукции, а также обладает более широкими функциональными возможностями.

Станок для производства труб из армированных пластмасс, содержащий самоподающую оправку с секторными планками, укладчик продольного армирующего материала с вертлюгами, источник подачи поперечного армирующего материала, механизм укладки защитной ленты с приводом, механизм перемещения изготавливаемой трубы с приводом, опору сходящей с оправки трубы, полимеризационные камеры, расположенные вдоль оси оправки, при этом самоподающая оправка и вертлюги укладчика продольного армирующего материала имеют самостоятельные приводы, связанные с системой управления, отличающийся тем, что он снабжен главным приводом вала оправки, обеспечивающим базовую скорость схода готовой трубы, нагревателем связующего и поперечного армирующего материала, датчиками длины отдельных участков изготавливаемой трубы и датчиком контроля длины готового участка трубы, при этом главный привод вала оправки выполнен с возможностью обеспечения базовой скорости вращения оправки, определяющей базовую скорость схода готовой трубы, а в качестве приводов механизма перемещения изготавливаемой трубы и укладчика продольного армирующего материала установлены автономные мотор-редукторы, при этом полимеризационные камеры выполнены в виде единого блока, расположенного в конце оправки перед началом схода готового участка трубы с оправки.