Способ изготовления фасонных деталей сложного профиля

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к последовательной штамповке изготовления фасонных деталей сложного профиля, например удлиненных деталей - «поперечин», применяемых при изготовлении корпуса домашнего холодильника. От полосы или ленты отрезают заготовку требуемой длины. Затем производят первую гибку с предварительным формированием «крылышек» пуансонами, вторую гибку производят пуансонами с образованием у полуфабриката основания. Далее переворачивают полуфабрикат на 180° и на следующей позиции пуансоны, расположенные перпендикулярно длине полуфабриката, внедряют в стенки полуфабриката и производят формирование поднутрений и одновременно пуансонами проиводят окончательное формирование «крылышек». Путем приложения дополнительного усилия пуансонам, имеющим выемки и возможность осевого перемещения, продольные края основания полуфабриката заполняют выемки пуансонов и производят формирование отгибов по форме матрицы. Расширяются технологические возможности, увеличивается несущая способность деталей. 7 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к последовательной штамповке изготовления фасонных деталей сложного профиля, например удлиненных деталей - «поперечин», применяемых при изготовлении корпуса домашнего холодильника.

Известен способ изготовления фасонных деталей сложного профиля из полосового или ленточного материала последовательной штамповкой (см. патент на полезную модель 102645, МПК E04F 13/00, фиг.1 (а), (б), (в), 2010 г. - прототип), при котором материал подают на позицию вырубки лапок 3, вырубают лапки, затем лапки отгибают под углом 90° к поверхности основания (полосы), образуя консольные площадки 6, а далее производят гибку лапок параллельно основанию, затем образуют на концевой части отгибы 8, в итоге вышеупомянутые части фасонной детали имеют сложный профиль в виде «крылышек» и образуют поднутрения между основанием 1 и «крылышками», и, кроме этого, на продольных краях основания формируют отгибы - ребра жесткости 5.

В известном способе производят операции: точечная вырубка лапок 3, гибка площадки 6, гибка лапок 3 параллельно основанию 1 и гибка отгибов 8 «крылышек», а также выполнение ребер жесткости 5 - отгибов основания 1.

Недостатками этого способа являются большое число переходов и требует большое число штампов, что снижает производительность способа, а также снижает несущие способности изготавливаемых деталей из-за нежесткого тонкого основания и сужение технологических возможностей ввиду изготовления только коротких деталей.

Технический результат изобретения - сокращение числа переходов изготовления фасонных деталей сложного профиля с повышением производительности способа, а также увеличение несущей способности изготавливаемых деталей и расширение технологических возможностей способа.

Технический результат достигается тем, что в способе изготовления фасонных деталей сложного профиля, имеющих, например, основание с отгибами по продольным краям, фигурные «крылышки» и под ними поднутрения, путем последовательной штамповки из полосового или ленточного материала, при котором материал подают на позицию отрезки, отрезают заготовку требуемой длины, затем перемещают заготовку на позицию гибки, производят гибку «крылышек» пуансонами в матрицу, формирование поднутрений и отгибов, в отличие от прототипа, гибку производят в два этапа: сначала производят пуансонами первую гибку с предварительным формированием «крылышек», затем - вторую гибку с образованием основания, после чего переворачивают полуфабрикат на 180° и производят пуансонами формирование поднутрений с одновременным окончательным формированием «крылышек», при этом пуансоны формирования поднутрений располагают перпендикулярно длине детали и, кроме этого, путем приложения дополнительного усилия пуансонам, имеющим выемки и возможность осевого перемещения, производят формирование отгибов на продольных краях основания по форме матрицы

Признаки предлагаемого изобретения отвечают требованию п.10.7.4.3 (8) Регламента:

- «гибку производят в два этапа: сначала производят пуансонами первую гибку с предварительным формированием «крылышек», а затем - вторую гибку с образованием основания,…» - наличие действия или совокупности действий (производят первую гибку, вторую гибку); порядок выполнения действий;

- «после чего переворачивают полуфабрикат на 180°…» - наличие действия;

- «и производят пуансонами формирование поднутрений с одновременным окончательным формированием «крылышек», при этом пуансоны формирования поднутрений располагают перпендикулярно длине детали» - наличие действий (производят…формирование); порядок выполнения действий во времени (одновременно); использование устройства (пуансонами);

- «и, кроме этого, путем приложения дополнительного усилия пуансонам, имеющим выемки и возможность осевого перемещения, производят формирование отгибов на продольных краях основания по форме матрицы» - наличие действия или совокупность действий (приложения дополнительного усилия); использование устройства (пуансонов, матриц).

В результате анализа уровня техники того же назначения, что и заявленный способ, технических решений, совпадающих с признаками формулы предложенного изобретения, в совокупности существенных признаков не выявлено (Статья 1350(2) Кодекса).

Совокупность отличительных признаков: «гибку производят в два этапа: сначала производят пуансонами первую гибку с предварительным формированием «крылышек», затем - вторую гибку с образованием основания, после чего переворачивают полуфабрикат на 180° и производят пуансонами формирование поднутрений с одновременным окончательным формированием «крылышек», при этом пуансоны формирования поднутрений располагают перпендикулярно длине детали и, кроме этого, путем приложения дополнительного усилия пуансонам, имеющим выемки и возможность осевого перемещения, производят формирование отгибов на продольных краях основания по форме матрицы», позволяет достичь технического результата - сокращения числа переходов изготовления фасонных деталей сложной профиля с повышением производительности способа, а также увеличение несущей способности изготавливаемых деталей и расширение технологических возможностей способа.

Сокращение числа переходов изготовления фасонных деталей сложной формы с повышением производительности - три перехода (первая гибка, вторая гибка, формирование поднутрений с одновременным формированием «крылышек» и отгибов основания), в прототипе - пять переходов (вырубка, гибка под углом 90°, гибка лапок, образование на них отгибов, формирование отгибов у основания).

Увеличение несущей способности изготавливаемых деталей - осуществляется усилением основания за счет его утолщения без увеличения толщины исходного материала, что повышает жесткость детали.

Расширение технологических возможностей способа - путем возможности изготовления длинномерных деталей из листового и тонколистового материала с обеспечением жесткости готовой детали.

Таким образом признаки находятся в причинно-следственной связи с указанным результатом (п.10.7.4.3 Регламента) и являются существенными, что позволяет сделать вывод о соответствии технического решения условию патентоспособности «новизна», так как из уровня техники не обнаружено средство (устройство, способ) того же назначения, что и предложенное изобретение, которому (техническому решению) присущи все приведенные в независимом пункте формулы изобретения существенные признаки (п.24.5.2 Регламента).

Согласно п.24.5.3 Регламента проведена проверка изобретательского уровня:

- определен наиболее близкий аналог - вышеуказанный прототип;

- выявлены признаки, которыми заявленное изобретение, охарактеризованное в независимом пункте формулы, отличается от прототипа;

- из уровня техники решений, имеющих признаки, совпадающие с отличительными признаками предложенного изобретения, не выявлены.

Следовательно, заявленное техническое решение соответствует условию патентоспособности « изобретательский уровень».

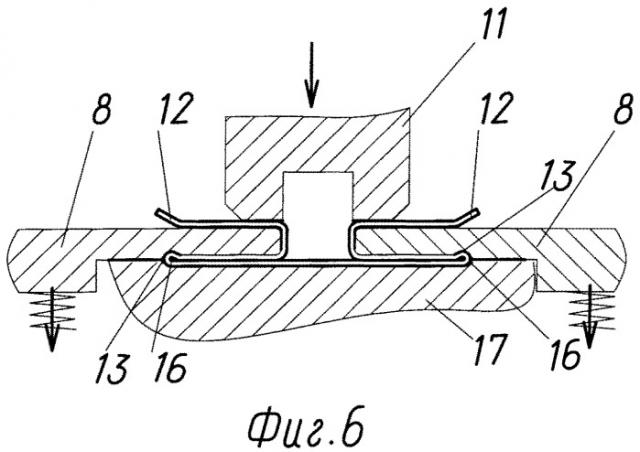

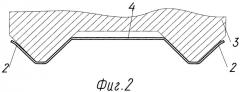

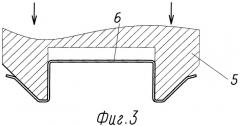

На фиг.1 изображена заготовка предложенного способа; на фиг.2 - первая гибка с предварительным образованием «крылышек»; на фиг.3 - вторая гибка с образованием отгибов; на фиг.4 - полуфабрикат после второй гибки, перевернутый на 180°; на фиг.5 показано начало формирования поднутрений; на фиг.6 показано окончание формирования поднутрений с окончанием формирования «крылышек» и формированием отгибов; на фиг.7 показана окончательно сформированная деталь.

Способ осуществляется следующим образом.

Материал (полосу или ленту) подают на позицию отрезки, где отрезают заготовку 1 (фиг.1) требуемой длины, затем перемещают заготовку на позицию гибки и производят гибку с предварительным формированием «крылышек» 2 пуансонами 3 (фиг.2). Затем полуфабрикат 4 передают на следующую позицию гибки (фиг.3) и производят пуансонами 5 вторую гибку с образованием у полуфабриката 4 основания 6, равного ширине детали. Далее переворачивают полуфабрикат 7 на 180° (фиг.4) и на следующей позиции (фиг.5) пуансоны 8, расположенные перпендикулярно длине полуфабриката, внедряют в стенки 9 полуфабриката 7 и производят формирование поднутрений 10, и одновременно пуансонами 11 производят окончательное формирование «крылышек» 12 и, кроме этого, путем приложения дополнительного усилия пуансонам 11, имеющим выемки 13 и возможность осевого перемещения, продольные края 14 основания 6 полуфабриката 15 заполняют выемки 13 пуансонов 8 и производят формирование отгибов 16 (фиг.6) по форме матрицы 17.

Таким образом, предлагаемый способ по сравнению с известным позволил изготавливать фасонные детали сложного профиля из единой заготовки, при этом сокращается число переходов, уменьшение количества штампов, повышение производительности изготовления деталей, увеличение несущей способности (жесткости) детали и расширение технологических возможностей способа.

Изобретение промышленно применимо.

Подтверждением является факт разработки технологической и конструкторской документации, изготовление автоматической линии изготовления фасонных деталей сложного профиля и ее использования на ОАО «Производственное объединение «Завод имени Серго».

Способ изготовления фасонных деталей сложного профиля, имеющих основание с отгибами по продольным краям и фигурные «крылышки» с поднутрениями под ними, включающий последовательную подачу полосового или ленточного материала на позицию отрезки, отрезку заготовки требуемой длины, ее перемещение на позиции гибки, гибку «крылышек» пуансонами, формирование поднутрений и отгибов, отличающийся тем, что гибку «крылышек» производят в два этапа, при этом сначала производят пуансонами первую гибку с предварительным формированием «крылышек», затем - вторую гибку с образованием основания, после чего переворачивают полуфабрикат на 180° и производят пуансонами формирование поднутрений с одновременным окончательным формированием «крылышек», при этом пуансоны для формирования поднутрений располагают перпендикулярно длине полуфабриката, а отгибы формируют на продольных краях основания по форме матрицы путем приложения дополнительного усилия к пуансонам, имеющим выемки и возможность осевого перемещения.