Состав шихты для получения композиционных стеклометаллических микрошариков

Иллюстрации

Показать всеИзобретение относится к области подготовки шихты для получения композиционных материалов. Технический результат изобретения заключается в повышении прочности отформованных стержней из сырьевой смеси. Шихта для получения композиционных микрошариков содержит следующие компоненты, мас.%: стеклопорошок - 35; порошок алюминия - 20; порошок меди -10; жидкое стекло - 25; клей ПВА - 30. 2 табл., 1 пр.

Реферат

Изобретение относится к области получения шихты для изготовления композиционных стеклометаллических микрошариков и может быть использовано в дорожном строительстве в качестве светоотражающих элементов дорожной разметки.

В настоящее время существуют различные составы шихт для получения стеклянных микрошариков. Так, для получения микрошариков (микросфер) используют шихту, состоящую из классифицированных по размеру предварительно дробленых частиц стекла размером 200-560 мкм [патент РФ 2178392. Иванов Л.А., Кисилев Н.Н., Побережный В.А., Слугин В.А., Сотенский М.Г. С03В 19/10; Н05Н 1/30; дата подачи - 28.03.2000, дата публикации - 20.01.2002]. [1]

Известен состав шихты, включающий стеклопорошок и клей ПВА в качестве связующего, в соотношении 10:1 (весовых частей) [Крохин В.П., Бессмертный B.C., Пучка О.В., Никифоров В.М. Синтез алюмоиттриевых стекол и минералов // Стекло и керамика, 1997, №9, с.6, 1 колонка, строки 24 и 36,с.7, 2 колонка, 1-я строка сверху]. [2]

Известные аналоги не отвечают требованиям к качеству конечного продукта.

Наиболее близким техническим решением, предлагаемому составу является состав шихты в виде стержней для получения композиционных стеклометаллических микрошариков, включающий металлическую проволоку, покрытую пастой на основе измельченного стекла и связующего [Патент РФ 2455118 Бессмертный B.C., Симачев А.В., Дюмина П.С. и др. B22F 9/06; С03В 9/00, дата подачи - 24.05.2010, дата опубликования - 10.07.2012]. [3]

Недостатком данного состава шихты в виде стержней является длительность и трудоемкость изготовления стержней, низкое качество, в частности прочность стержней за счет образования внутренних напряжений на границе металл - жидкое стекло и низкая адгезионная способность связующего к металлу.

К недостаткам известного способа можно также отнести, что при последующем технологическом процессе сушки стержней в них образуются микротерщины за счет различных значений коэффициента термического линейного расширения металла и жидкого стекла в смеси стеклопорошка и жидкого стекла, которые могут приводить к самоотслоению покрывающего слоя металла.

Целью изобретения является разработка состава шихты в виде стержней, обеспечивающей получение композиционных стеклометаллических микрошариков высокого качества, упрощение подготовки и изготовления шихты в виде стержней, повышение качества шихты и получение возможности использования в шихте порошков различных металлов.

Техническим результатом предлагаемого состава шихты в виде стержней для получения композиционных микрошариков является повышение прочности отформованных стержней, упрощение процесса изготовления шихты в виде стержней и использование в шихте порошков как минимум двух металлов.

Поставленная цель достигается тем, что в состав стеклопорошка вводили порошки меди и алюминия, а в качестве связующего использовали жидкое стекло и клей ПВА. Оптимальные составы шихт на основе боя стекла и порошков меди и алюминия смешивали и затворяли смесью жидкого стекла и клея ПВА с последующей формовкой и сушкой.

Таким образом, основным отличительным признаком разработанного состава шихты является использование в качестве связующего смеси жидкого стекла и клея ПВА, что обеспечивает высокое качество шихты.

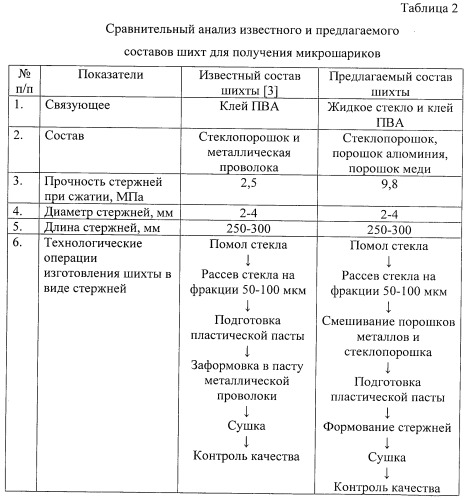

Оптимальные составы шихт представлены в таблице 1.

При оптимальном соотношении компонентов стержни имеют повышенную прочность на сжатие, достигающую 9,8 МПа (табл.1).

Полученные по патенту РФ 2455118 [3] композиционные стеклометаллические микрошарики из предлагаемого состава шихты имеют повышенный коэффициент диффузионного отражения (КДО) равный 83% (табл.1).

| Таблица 1 | ||||||||

| Составы и свойства шихт в виде стержней и качество конечного продукта | ||||||||

| № п/п | Составы шихт, масс.% | Прочность стержней при сжатии, МПа | Способность к формованию | КДО, % | ||||

| Жидкоестекло | Клей ПВА | Стекло - порошок | Порошок алюминияПА-4 | Порошок меди M1 | ||||

| 1 | 20 | 10 | 35 | 18 | 13 | не формуется | ||

| 15 | 35 | 20 | 10 | 5,7 | формуется | 75 | ||

| 2 | 25* | 5 | 35 | 18 | 13 | не формуется | ||

| 10* | 35* | 20* | 10* | 9,8* | формуется | 83* | ||

| 15 | 35 | 22 | 3 | 8,5 | формуется | 80 | ||

| 3 | 30 | 5 | 35 | 20 | 10 | 7,3 | формуется | 78 |

| 10 | 35 | 18 | 7 | 6,4 | формуется | 70 | ||

| * - оптимальный состав шихты |

Использование смеси стеклопорошка с порошками металлов существенно упрощает формование стержней при получении стеклометаллических микрошариков с повышенным коэффициентом диффузного отражения.

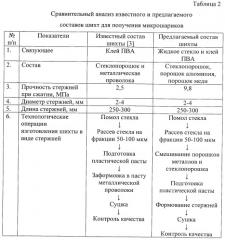

Сопоставительный анализ известного состава шихты в виде стержней и предлагаемого представлен в таблице 2.

Изобретательский уровень подтверждается тем, что введение в состав стеклопорошка смеси порошков алюминия и меди обеспечивает в конечном итоге получение композиционных стеклометаллических микрошариков с повышенной светоотражающей способностью, а использование в качестве связующего смеси жидкого стекла и клея ПВА обеспечивает получение шихты в виде стержней с повышенной прочностью при сжатии.

Пример. Для получения шихты в виде стержней брали бой листового стекла, который предварительно мололи в фарфоровой мельнице объемом 10 л и рассеивали на ситах на фракции 50-100 мкм. Брали порошок алюминия марки ПА-4 и порошок меди марки M1 и смешивали со стеклопорошком в лабораторной шнековой мешалке.

Жидкое стекло смешивали с клеем ПВА в пропеллерной мешалке. В связующее, состоящее из жидкого стекла и клея ПВА, при работающей пропеллерной мешалке порционно добавляли смесь стеклопорошка с порошками меди и алюминия при следующем соотношении компонентов, масс.%:

| Стеклопорошок | 35% |

| порошок алюминия | 20% |

| порошок меди | 10% |

| жидкое стекло | 25% |

| клей ПВА | 10% |

Из полученной пасты методом пластического формования готовили стержни диаметром 2-4 мм, длиной 250-300 мм, которые укладывали на лотки и сушили в сушильном шкафу при 80°C.

Контроль качества

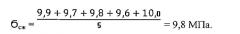

После сушки стержни подвергали испытанию на прочность к сжатию на гидравлическом прессе. Прочность стержней определяли как среднее арифметическое 5 измерений

Таким образом, использование в качестве связующего смеси жидкого стекла и клея ПВА позволяет существенно повысить прочность на сжатие стержней. Использование в шихте смеси порошков алюминия и меди позволяет повысить качество конечного продукта, в частности коэффициент диффузионного отражения микрошариков.

Состав шихты для получения композиционных стеклометаллических микрошариков, включающий стеклопорошок и связующее, отличающийся тем, что в состав стеклопорошка вводят порошки меди и алюминия, а в качестве связующего используют жидкое стекло и клей ПВА при следующем соотношении компонентов, мас.%:

| стеклопорошок | 35 |

| порошок алюминия | 20 |

| порошок меди | 10 |

| жидкое стекло | 25 |

| клей ПВА | 10 |