Полукристаллическая быстрорассасывающаяся полимерная композиция

Иллюстрации

Показать всеИзобретение относится к сополиэфирной композиции для изготовления изделий медицинского назначения, а также к такому изделию. Сополиэфирная композиция представляет собой продукт реакции поликонденсационного сложного полиэфира и по меньшей мере одного лактона. Поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и/или ее производного с диэтиленгликолем и этиленгликолем. Молярное отношение диэтиленгликоля к этиленгликолю находится в диапазоне от приблизительно 2:1 до 4:1. Сополиэфирная композиция содержит от приблизительно 30 до 50% вес. поликонденсационного сложного полиэфира из расчета от общей массы сополиэфира и обладает степенью кристалличности в диапазоне от приблизительно 10 до 50%. Технический результат - получение гидрофильного полимера, характеризующегося низкой степенью кристалличности, температурой стеклования (Tg) немного ниже комнатной, который может быть особенно полезен для производства моноволокон, мультифиламентных волокон, микросфер, нетканых материалов, полученных аэродинамическим распылением расплава, или других изделий медицинского назначения, от которых требуются высокая скорость гидролиза в сочетании с отличными механическими свойствами. 2 н. и 17 з.п. ф-лы, 1 табл., 4 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции, содержащей полукристаллический рассасывающийся сополимер, в котором первый компонент представляет собой имеющий концевые гидроксигруппы продукт поликонденсации дигликолевой кислоты и смеси двух диолов - диэтиленгликоля (ДЭГ) и этиленгликоля (ЭГ), причем ДЭГ добавлен в большем молярном количестве, и при этом второй компонент, гликолид, введен в состав композиции в ходе последующей полимеризации с раскрытием цикла. Получаемый гидрофильный полимер характеризуется низкой степенью кристалличности, температурой стеклования (Tg) немного ниже комнатной и может быть особенно полезен для производства волокон, микросфер или нетканых материалов, полученных аэродинамическим распылением расплава, или других изделий медицинского назначения, от которых требуются высокая скорость гидролиза в сочетании с отличными механическими свойствами.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изделия медицинского назначения можно изготовить с различными механическими свойствами, варьирующими в зависимости от целевого назначения изделия. Например, зачастую необходимо, чтобы хирургические нити обладали механической прочностью, а именно прочностью на разрыв самой нити и ее прочностью на разрыв в узле. Одним из способов производства хирургических нитей, обладающих такими требуемыми свойствами, является использование полимеров, обладающих некоторой степенью кристалличности. В частности, кристаллическая, или упорядоченная, структура полимера придает более высокую прочность изготовленным из него изделиям медицинского назначения, включая, в том числе, хирургическую нить, хирургическую сетку, хирургическую скобку, кровоостанавливающие зажимы и т.д.

Тем не менее, как правило, чем выше степень кристалличности рассасывающегося полимера, тем ниже скорость его рассасывания. Следовательно, в областях предпочтительного применения рассасывающихся изделий медицинского назначения существует необходимость в достижении баланса между степенью кристалличности полимера и его способностью к рассасыванию. Например, существует ряд областей предпочтительного применения быстрорассасывающихся изделий медицинского назначения, таких как эпизиотомия и пластическая хирургия, где для обеспечения пациенту более комфортных условий и достижения эстетических результатов крайне желательно быстрое рассасывание изделий медицинского назначения.

Известно несколько подходов, применяемых для повышения скорости рассасывания или гидролиза рассасывающихся полимеров. Например, один из подходов заключается в снижении степени кристалличности полимера для повышения его скорости рассасывания или гидролиза. Этого можно достичь посредством рандомизации химической структуры полимера с использованием, например, различных лактонов на этапе сополимеризации для снижения общей степени кристалличности получаемого полимера. Однако использование лактонов для снижения степени кристалличности ограничено по причине их сравнительно высокой гидрофобности, что ведет к повышению гидрофобности получаемого полимера и изделий медицинского назначения и к замедлению процессов рассасывания и гидролиза таких изделий и материалов. Кроме того, снижение степени кристалличности полимера может негативно сказаться на физических свойствах изготовленных из него изделий медицинского назначения.

Второй подход к повышению скорости рассасывания или гидролиза синтетических рассасывающихся полимеров предполагает введение в состав полимера нерассасывающегося гидрофильного фрагмента, например простого полиэфира, в частности полиэтиленгликоля (ПЭГ), для повышения гидрофобности рассасывающегося полимера. Однако применение данного подхода ведет к получению неудовлетворительных механических свойств изделий медицинского назначения (например, прочности на разрыв и модулей), обусловленных общей химической структурой алифатических простых полиэфиров, а добавление ПЭГ-фрагментов снижает общую степень кристалличности полимеров.

Третий подход заключается в использовании частично деградированного синтетического рассасывающегося полимера. Например, рассасывающийся полимер может быть подвергнут этапу гидратации или гамма-облучения для запуска процесса гидролиза, в результате чего получается частично деградированный продукт. С другой стороны, использование частично деградированных синтетических рассасывающихся полимеров сопряжено с определенными трудностями, включая сложность контроля качества и стабильности частично деградированного полимера. В частности, возможны сложности в достижении воспроизводимых уровней частичной деструкции конечного продукта.

В публикации патента США № 2006/0051398, принадлежащего компании Ethicon, Inc., описывается сополиэфирная композиция, представляющая собой продукт реакции поликонденсационного сложного полиэфира и по меньшей мере одного лактона, причем поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и/или ее производного и этиленгликоля. Продукт, описанный в этом источнике, эффективен для предотвращения адгезии. Хотя в источнике указывается, что описанная в нем композиция является рассасывающейся, описанный в нем сополиэфир является полностью аморфным и имеет относительно низкую молекулярную массу. Соответственно, маловероятно, что изделия медицинского назначения, изготовленные из такого сополиэфира, будут обладать необходимыми физическими свойствами, например прочностью, достаточной для хирургических нитей.

В патенте США № 2008/0103284, принадлежащем компании Ethicon, Inc., описывается сополиэфирная композиция, представляющая собой продукт реакции поликонденсационного сложного полиэфира и по меньшей мере одного лактона, в котором поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и/или ее производного и диэтиленгликоля. Сополимеры, описанные в этой патентной заявке, имеют ярко выраженную блочную структуру гликолида, в результате чего обладают сравнительно высокой степенью кристалличности, что, в свою очередь, снижает общую скорость гидролиза материала. Более того, сополимеры, описанные в данной патентной заявке, демонстрируют степень упругости и уровень прочности, которые могут быть неприемлемыми для всех областей применения, например производства хирургических нитей. Информация о возможности использования смеси диолов в данной заявке отсутствует.

В патенте США № 5644002, также принадлежащем компании Ethicon, Inc., описываются рассасывающиеся полимеры и смеси поликонденсационных сложных полиэфиров и алифатических сложных полиэфиров на основе лактоновых мономеров, где поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и спирта, выбранного из группы, состоящей из глицерина, пентаэритрита, триметилолпропана, поли(этиленгликолей) с концевыми гидроксильными группами, этиленгликоля, 1,2-пропандиола, 1,3-пропандиола, 1,4-бутиленгликоля, дипропиленгликоля, 1,5-пентандиола, 1,6-гександиола, 1,7-гептандиола и 1,8-октандиола. Рассасывающиеся полимеры, описанные в данном источнике, представляют собой разветвленные или сшитые полностью аморфные мягкие материалы, поэтому сами по себе малопригодны для производства изделий медицинского назначения, обладающих необходимыми физическими свойствами, например прочностью, достаточной для хирургических нитей.

В патентах США № 4048256, 4095600 и 4122129, принадлежащих компании American Cyanamid Company, описываются биосовместимые и рассасывающиеся поликонденсационные сложные полиэфиры, представляющие собой продукты поликонденсации дигликолевой кислоты и гликолей, таких как этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль и т.п. В частности, в патенте США № 4095600 описывается продукт переэтерификации (a) приблизительно от 2 до 50% вес. поликонденсационного сложного полиэфира, полученного на основе дигликолевой кислоты и стерически незатрудненного гликоля, и (b) полигликолевой кислоты (ПГК) с молекулярной массой до реакции более 30 000 дальтон. Хотя считается, что описанный в данном источнике продукт переэтерификации обладает кристалличностью, его способность к рассасыванию вряд ли будет хорошей из-за блочной структуры последовательностей ПГК и повышенной степени совершенства кристаллов сополимеров, о чем свидетельствует высокая температура плавления ПГК-фрагментов. Термин «БЛОЧНЫЙ» в настоящем документе относится к полимерным структурам, содержащим множество повторяющихся единиц одного и того же мономера (например, гликолевой кислоты), соединенных ковалентной связью. Учитывая низкие значения характеристической вязкости (ХВ) сополимеров, описанных в упомянутых источниках (менее 1,0 дл/г), получение из них волокон с хорошими механическими свойствами (прочностью на растяжение) представляется маловероятным.

В настоящей публикации описывается новейшая полимерная композиция, полученная на основе продукта реакции дигликолевой кислоты и смеси двух диолов - диэтиленгликоля (ДЭГ) и этиленгликоля (ЭГ). В ходе реакции данного продукта поликонденсации на втором этапе реакции с гликолидом (с раскрытием цикла) образуется сополимер со сниженной степенью кристалличности, даже при высоком содержании гликолида в композиции. Высокое содержание гликолида обеспечивает более высокие значения Tg, вследствие чего волокна, изготовленные из такого материала, как правило, обладают меньшей эластичностью.

Таким образом, в отрасли сохраняется потребность в синтетических рассасывающихся полимерах, отличающихся быстрым процессом рассасывания или гидролиза в сочетании с механической прочностью, которая требуется, например, для хирургических нитей, микросфер и нетканых материалов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе описана композиция, содержащая сополиэфир, представляющий собой продукт реакции поликонденсационного сложного полиэфира и по меньшей мере одного лактона, причем поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и/или ее производного с диэтиленгликолем и этиленгликолем, причем молярное отношение диэтиленгликоля к этиленгликолю варьируется в диапазоне от приблизительно 2:1 до 4:1; и при этом сополиэфирная композиция содержит приблизительно от 30 до 50% вес. поликонденсационного сложного полиэфира (из расчета от общей массы сополиэфира) и обладает степенью кристалличности в диапазоне от 10 до 50%.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции, содержащей полукристаллический рассасывающийся сополиэфир поликонденсационного сложного полиэфира и по меньшей мере одного лактона, а именно полукристаллический рассасывающийся сополиэфир, представляющий собой продукт реакции сополимера этилена и этоксиэтилендигликолята (ПЭДГ-21) и по меньшей мере одного лактона, причем сополиэфирная композиция содержит приблизительно от 30 до 50% вес. сополимера этилена и этоксиэтилендигликолята из расчета от общей массы сополиэфира.

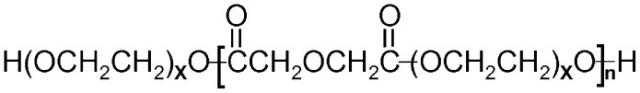

Ниже представлено схематическое изображение структуры сополимера этилена и этоксиэтилендигликолята (ПЭДГ-21):

где x равно от 1 до 2, а n обозначает степень полимеризации в диапазоне от приблизительно 60 до приблизительно 300, что соответствует приблизительной молекулярной массе в диапазоне от 10 000 г/моль до 50 000 г/моль.

В одном варианте осуществления настоящего изобретения сополиэфирная композиция представляет собой продукт реакции поликонденсационного полимера и по меньшей мере одного лактона, причем поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и/или ее производного с этиленгликолем и диэтиленгликолем.

В другом варианте осуществления настоящего изобретения поликонденсационный сложный полиэфир представляет собой продукт реакции дигликолевой кислоты и/или ее производного, алифатической дикарбоновой кислоты (взятой в количестве до приблизительно 25 молярных процентов от общего молярного количества кислоты), этиленгликоля и диэтиленгликоля. В частности, в качестве алифатической дикарбоновой кислоты может использоваться алифатическая альфа-омега дикарбоновая кислота, в том числе, помимо прочего, 3,6-диоксаоктандиовая кислота, 3,6,9-триоксаундекандиовая кислота, а также их сочетания.

Поликонденсационный сложный полиэфир может быть синтезирован обычными способами. Например, в ходе конденсационной полимеризации можно осуществить полимеризацию дигликолевой кислоты с этиленгликолем и диэтиленгликолем в присутствии катализатора при повышенной температуре и пониженном давлении. В качестве катализатора можно использовать множество различных соединений, но наиболее эффективными оказались металлоорганические соединения. В качестве катализатора синтеза на этапе поликонденсации предпочтительно использовать соединения на основе олова, например октоат олова. Наиболее подходящим катализатором является оксид дибутилолова, присутствующий в смеси мономеров дигликолевой кислоты, диэтиленгликоля и этиленгликоля в количестве, достаточном для обеспечения его эффективности (при молярном отношении мономеров к катализатору, например, от приблизительно 5000:1 до приблизительно 100000:1). Например, вполне соответствующим считается отношение 10000:1. Реакция обычно проводится в температурном диапазоне от приблизительно 100°C до приблизительно 220°C, предпочтительно от приблизительно 140°C до приблизительно 200°C, в инертной атмосфере до завершения реакции этерификации дигликолевой кислоты. При использовании реактора с вертикальной мешалкой предпочтительная температура реакции составляет 180°C. Следует отметить, что оптимальная температура реакции может зависеть от типа используемого реактора и от дозировки катализатора, но даже средний специалист отрасли может определить оптимальную температуру экспериментальным путем. За первым этапом реакции поликонденсации (в инертном газе при атмосферном давлении) следует полимеризация при пониженном давлении, продолжающаяся до достижения требуемой молекулярной массы и вязкости.

В случае производства волокон средневесовая молекулярная масса поликонденсационного полимера может варьироваться от приблизительно 10000 до приблизительно 50000 г/моль, предпочтительно от приблизительно 30000 до приблизительно 50000 г/моль, наиболее предпочтительно может составлять приблизительно 40000 г/моль. Это соответствует диапазону значений характеристической вязкости от приблизительно 0,70 до приблизительно 1,2 дл/г. Если молекулярная масса поликонденсационного полимера ниже приблизительно 20 000 г/моль, молекулярная масса конечного сополиэфира будет слишком низкой для достижения требуемых механических свойств, например, для производства хирургической нити. Хотя молекулярную массу можно увеличить за счет продления времени реакции, достичь очень высоких значений молекулярной массы становится все сложнее. Как выяснили авторы, для получения желаемых свойств материала, как правило, не требуется молекулярная масса выше приблизительно 50000 г/моль. Тем не менее, следует понимать, что указанное значение не является абсолютным пределом. Например, можно увеличить молекулярную массу поликонденсационного полимера и уменьшить количество лактонового мономера, используемого для получения конечного сополиэфира.

В случае производства микросфер средневесовая молекулярная масса поликонденсационного полимера может варьироваться от приблизительно 5000 до приблизительно 15000 г/моль, предпочтительно от приблизительно 8000 до приблизительно 12000 г/моль, наиболее предпочтительно может составлять приблизительно 10000 г/моль. Это соответствует диапазону значений характеристической вязкости от приблизительно 0,30 до приблизительно 0,40 дл/г. Если молекулярная масса поликонденсационного полимера ниже приблизительно 5000 г/моль, молекулярная масса конечного сополиэфира будет слишком низкой для достижения требуемых механических свойств. Как правило, для получения желаемых свойств не требуется молекулярная масса выше приблизительно 15000 г/моль. Тем не менее, следует понимать, что указанное значение не является абсолютным пределом. Например, можно увеличить молекулярную массу поликонденсационного полимера и уменьшить количество лактонового мономера, используемого для получения конечного сополиэфира.

В случае производства нетканых материалов, полученных аэродинамическим распылением расплава, средневесовая молекулярная масса поликонденсационного полимера может варьироваться от приблизительно 10000 до приблизительно 40000 г/моль, предпочтительно от приблизительно 20000 до приблизительно 30000 г/моль, наиболее предпочтительно может составлять приблизительно 25000 г/моль. Если молекулярная масса поликонденсационного полимера ниже приблизительно 10000 г/моль, молекулярная масса конечного сополиэфира будет слишком низкой для достижения требуемых механических свойств. Как правило, для получения желаемых свойств не требуется молекулярная масса выше приблизительно 40000 г/моль. Тем не менее, следует понимать, что указанное значение не является абсолютным пределом. Например, можно увеличить молекулярную массу поликонденсационного полимера и уменьшить количество лактонового мономера, используемого для получения конечного сополиэфира.

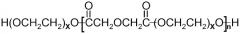

Ниже показано схематическое изображение структуры сополимера этилена, этоксиэтилендигликолята и гликолида (ПЭДГ-21/Гли):

где n=y; m и y (или n) обозначают степень полимеризации последовательностей гликолида и ПЭДГ-21 соответственно, а x и n соответствуют определению, приведенному для ПЭДГ-21. В случае сведенной к минимуму или минимальной переэтерификации общая степень полимеризации единиц гликолида и ПЭДГ-21 (2m+y) варьируется от приблизительно 100 до приблизительно 1600.

Сополимер этилена и этоксиэтилендигликолята (ПЭДГ-21) представляет собой полностью аморфный продукт поликонденсации дигликолевой кислоты, диэтиленгликоля и этиленгликоля. При использовании избытка обоих диолов получаемый в результате продукт поликонденсации содержит концевые гидроксильные группы и в этом случае может служить в качестве макроинициатора на последующем, втором этапе полимеризации с раскрытием цикла с использованием лактонового мономера, например гликолида. Если ПЭДГ-21 взаимодействует с лактоновыми мономерами (например, гликолидом) и реакции переэтерификации сведены к минимуму, образуются блочные последовательности гликолидов, и получаемый в результате сополиэфир приобретает способность к кристаллизации. В частности, в результате получается полукристаллический сополиэфир, обладающий особенно полезными свойствами, например, для производства волокна. Кроме того, как было установлено, данный сополиэфир отличается высокой скоростью кристаллизации, что является еще одним преимуществом, например, в производстве волокна. Наконец, и ПЭДГ-21, и полученный на его основе сополиэфир являются гидрофильными полимерами с быстрым рассасыванием.

Количество поликонденсационного сложного полиэфира, использованное для получения сополиэфирной композиции в соответствии с настоящим изобретением, колеблется в диапазоне от приблизительно 30 до 50% вес. из расчета от общей массы сополиэфира.

Соответствующие лактоновые мономеры, которые могут взаимодействовать с поликонденсационным сложным полиэфиром, включают, без ограничения, гликолид, лактид (l-, d-, dl-, мезо-), п-диоксанон, триметиленкарбонат, эпсилон-капролактон, дельта-валеролактон, бета-бутиролактон, эпсилон-декалактон, 2,5-дикетоморфолин, пивалолактон, альфа,альфа-диэтилпропиолактон, этиленкарбонат, этиленоксалат, 3-метил-1,4-диоксан-2,5-дион, 3,3-диэтил-1,4-диоксан-2,5-дион, гамма-бутиролактон, 1,4-диоксепан-2-он, 1,5-диоксепан-2-он, 1,4-диоксан-2-он, 6,8-диоксабициклооктан-7-он, а также сочетания из двух или более из вышеупомянутых соединений. Предпочтительный лактоновый мономер включает гликолид.

В одном варианте осуществления настоящего изобретения сополиэфирная композиция может представлять собой продукт реакции поликонденсационного сложного полиэфира, например сополимера этилена и этоксиэтилендигликолята, и лактона, например гликолида.

В другом варианте осуществления настоящего изобретения сополиэфирная композиция может представлять собой продукт реакции поликонденсационного сложного полиэфира и двух или более лактонов. Например, сополиэфирная композиция может представлять собой продукт реакции поликонденсационного сложного полиэфира, по меньшей мере 75 молярных процентов гликолида (из расчета от общего молярного количества лактонов) и второго лактонового мономера.

Сополиэфирные композиции настоящего изобретения могут быть удобным способом синтезированы путем взаимодействия гомополимера или сополимера дигидрокси-поли(алкилендигликолята) с лактоном в реакции, проводимой обычными методами с использованием стандартных технологий. Например, поликонденсационный сложный полиэфир используется в качестве альфа-, омега-дигидрокси-макроинициатора в ходе последующего этапа полимеризации с раскрытием цикла (ПРЦ) с лактоном или смесью лактонов. Лактоновые мономеры сополимеризуются в поликонденсационный сложный полиэфир в присутствии стандартного металлоорганического катализатора при повышенной температуре. Катализатор для ПРЦ может уже присутствовать в качестве остаточного катализатора в поликонденсационном сложном полиэфире или может быть дополнительным катализатором, добавляемым на данном втором этапе синтеза. В качестве соответствующего катализатора, добавляемого в ходе ПРЦ, может использоваться металлоорганический катализатор. Металлоорганический катализатор для реакции раскрытия цикла предпочтительно является соединением на основе олова, таким как октоат олова, и присутствует в смеси мономеров в количестве, достаточном для обеспечения эффективности, предпочтительно в молярном соотношении лактоновых мономеров к катализатору в диапазоне от приблизительно 20000:1 до бесконечности (т.е. без использования дополнительного катализатора). Таким образом, для получения поликонденсационного сложного полиэфира можно использовать соединение олова-IV (например, оксид дибутилолова) при отношении дикарбоновой кислоты (например, дигликолевой кислоты) к катализатору приблизительно 10000:1, а затем во время полимеризации с раскрытием цикла добавить соединение олова-II (например, октоат олова) при молярном отношении лактонов к добавленному катализатору приблизительно 240000:1. Сополиэфирные композиции настоящего изобретения могут быть синтезированы и другими способами, без добавления дополнительного катализатора во время ПРЦ.

Этап ПРЦ можно проводить непосредственно в том же реакторе, который использовался для синтеза поликонденсационного сложного полиэфира, сразу же после завершения этапа поликонденсации, если реактор способен обеспечить достаточную теплопередачу и скорость перемешивания. Лактон или смесь лактонов можно добавлять в виде твердого вещества, суспензии или в расплавленной форме. Как вариант, ПРЦ можно проводить в другой день в отдельном реакторе либо в другой день в реакторе, использовавшемся для получения поликонденсационного сложного полиэфира. В последнем случае поликонденсационный сложный полиэфир выгружают из реактора и хранят в условиях, обеспечивающих минимальное водопоглощение и гидролиз. В случае добавления мономера гликолида мономер можно добавлять в виде твердого вещества. Реактор закрывают и понижают давление. Для обеспечения высыхания реакционной смеси реактор оставляют под вакуумом на длительное время, например на ночь. Затем в реактор вводят азот и доводят давление до значения, немного превышающего одну атмосферу, после чего цикл продувки повторяют еще два раза. Температуру реакционной массы доводят до 130°C. По достижении этой температуры включают мешалку. Для завершения этапа перемешивания температуру повышают до 150°C. Этап перемешивания является обязательным для получения сополиэфирных композиций в соответствии с настоящим изобретением, поскольку при плохом перемешивании образуются последовательности гомополимеров, которые затем кристаллизуются до степени, превышающей оптимальную. Чтобы убедиться в надлежащем перемешивании реагентов, удобно проводить спектроскопические пробы в реакционной смеси (например, в ближней инфракрасной области). Если планируется добавлять дополнительный катализатор, его обычно добавляют после полного перемешивания реакционной смеси. Температуру быстро доводят до конечной температуры реакции (наиболее предпочтительной является температура 210°C) и выдерживают на этом уровне, как правило, в течение 2 часов. Точные условия реакции зависят от выбранного катализатора и его дозировки; конечные температуры реакции колеблются в диапазоне от приблизительно 195°C до 235°C, предпочтительнее от приблизительно 200°C до приблизительно 220°C. Время реакции может варьироваться от приблизительно 30 минут до нескольких часов в зависимости от выбранного катализатора и его дозировки. Обычно реакцию проводят до достижения требуемой степени превращения мономера в полимер.

Альтернативная схема реакции, применявшейся для получения сополиэфирных композиций в соответствии с настоящим изобретением, предусматривает добавление в реактор лактона в виде потока расплава. Таким образом, вначале добавляют поликонденсационный сложный полиэфир (как правило, в виде потока расплава) и вакуумируют реактор. Температуру в реакторе доводят до 130°C. В реактор добавляют расплавленный гликолид (или другую смесь с высоким содержанием гликолида) при температуре 100°C. Хотя температура реакционной смеси при этом незначительно понижается, ее быстро доводят вновь до 130°C, после чего начинают перемешивание. С этого момента следуют процедуре, описанной выше.

При проведении реакции в описанных выше условиях средневесовая молекулярная масса сополиэфиров поликонденсационного сложного полиэфира и лактонов, как правило, находится в диапазоне от приблизительно 15000 г/моль (или дальтон) до приблизительно 200000 г/моль.

В случае когда требуется получить изделия медицинского назначения, обладающие прочностью на разрыв (например, волокна и нити), средневесовая молекулярная масса материала находится в диапазоне от приблизительно 40000 г/моль до приблизительно 200000 г/моль, предпочтительно от приблизительно 50000 г/моль до приблизительно 80000 г/моль, наиболее предпочтительно от приблизительно 60000 г/моль до приблизительно 80000 г/моль. Указанные значения молекулярной массы являются достаточными для достижения эффективной характеристической вязкости с обычными значениями от приблизительно 1,0 до приблизительно 3,0 децилитров на грамм (дл/г), предпочтительно от приблизительно 1,2 до приблизительно 2,0 дл/г, наиболее предпочтительно от приблизительно 1,4 до приблизительно 1,8 дл/г, измеренными при концентрации 0,1 г/дл в растворе гексафторизопропанола (ГФИП) при 25°C.

В случае микросфер средневесовая молекулярная масса сополиэфиров поликонденсационного сложного полиэфира и лактонов обычно находится в диапазоне от приблизительно 15000 г/моль (или дальтон) до приблизительно 30000 г/моль, предпочтительно от приблизительно 18000 г/моль до приблизительно 28000 г/моль, наиболее предпочтительно от приблизительно 20000 г/моль до приблизительно 26000 г/моль. Указанные значения молекулярной массы являются достаточными для достижения эффективной характеристической вязкости с обычными значениями от приблизительно 0,4 до приблизительно 1,0 децилитров на грамм (дл/г), предпочтительно от приблизительно 0,6 до приблизительно 0,8 дл/г, наиболее предпочтительно от приблизительно 0,6 до приблизительно 0,7 дл/г, измеренными при концентрации 0,1 г/дл в растворе гексафторизопропанола (ГФИП) при 25°C.

В случае нетканых материалов, полученных аэродинамическим распылением расплава, средневесовая молекулярная масса сополиэфиров поликонденсационного сложного полиэфира и лактонов обычно находится в диапазоне от приблизительно 25000 г/моль (или дальтон) до приблизительно 70000 г/моль, предпочтительно от приблизительно 30000 г/моль до приблизительно 60000 г/моль, наиболее предпочтительно от приблизительно 40000 г/моль до приблизительно 55000 г/моль. Указанные значения молекулярной массы являются достаточными для достижения эффективной характеристической вязкости с обычными значениями от приблизительно 0,5 до приблизительно 1,8 децилитров на грамм (дл/г), предпочтительно от приблизительно 0,8 до приблизительно 1,4 дл/г, наиболее предпочтительно от приблизительно 1,0 до приблизительно 1,3 дл/г, измеренными при концентрации 0,1 г/дл в растворе гексафторизопропанола (ГФИП) при 25°C.

Степень кристалличности сополиэфиров, описанных в данной публикации, как правило, варьируется от приблизительно 10 до приблизительно 50%.

В случае когда требуется получить изделия медицинского назначения, обладающие прочностью на разрыв (например, волокно и нити), степень кристалличности сополиэфиров, описанных в настоящем документе, находится в диапазоне от приблизительно 10 до приблизительно 40%, предпочтительно от приблизительно 20 до приблизительно 40%, более предпочтительно от приблизительно 20 до приблизительно 30%. В случае микросфер степень кристалличности сополиэфиров, описанных в настоящем документе, находится в диапазоне от приблизительно 10 до приблизительно 25%, предпочтительно от приблизительно 15 до приблизительно 20%. В случае нетканых материалов степень кристалличности сополиэфиров, описанных в настоящем документе, находится в диапазоне от приблизительно 10 до приблизительно 50%, предпочтительно от приблизительно 20 до приблизительно 40%.

Сополиэфиры, обладающие указанной выше средневесовой молекулярной массой, экструдируют для получения волокон или изготовления хирургических нитей, применяемых для ушивания послеоперационных ран или ран, полученных в результате травм, либо используют в производстве других изделий медицинского назначения, например хирургических сеток. Кроме того, изделия медицинского назначения могут изготавливаться способом литья из сополиэфира, описанного в настоящем документе, с использованием различных стандартных технологий литья под давлением и экструзионного прессования. Например, способом литья из сополиэфиров можно изготовить, помимо прочего, хирургические нити, сетки, пленки, нетканые материалы, полученные аэродинамическим распылением расплава, ортопедические изделия и другие изделия, изготовленные литьем под давлением. Кроме того, из сополиэфиров можно изготавливать различные компоненты изделий медицинского назначения. Например, в многослойной сетке для герниопластики один из слоев может быть изготовлен из сополиэфира. Также сополиэфир может вводиться в состав полимерного раствора с получением суспензии, используемой для нанесения в качестве покрытия на по меньшей мере часть изделия медицинского назначения.

Пример 1. Синтез сополимера этилена и этоксиэтилендигликолята (ПЭДГ-21) с концевыми гидроксильными группами с использованием смеси двух диолов.

Для синтеза использовали реактор типа Benco объемом 18,9 л (5 галлонов) с перемежающимися профилированными лопастями. После загрузки в реактор 6,0 кг дигликолевой кислоты, 10,7 кг диэтиленгликоля (ДЭГ), 2,1 кг этиленгликоля (ЭГ) (при молярном соотношении ДЭГ:ЭГ, равном 75%:25%) и 1,1 г оксида дибутилолова в качестве катализатора давление понижали до значения менее 133 Па (1 Торр) и оставляли реактор под вакуумом на ночь. На следующий день вакуум сбрасывали путем введения осушенного азота (можно заменить аргоном) и нагревания смеси и запускали мешалку на скорости 15 об/мин в обратном направлении. По достижении температуры в реакторе 150°C скорость мешалки устанавливали на 20 об/мин в прямом направлении. Вскоре получали первый дистиллят, содержащий преимущественно воду, побочный продукт этерификации. Реакцию продолжали при 180°C в течение приблизительно 2 часов до перегонки практически всей воды и/или появления в дистилляте первых следов ДЭГ или ЭГ. После завершения первой стадии продувки азотом (аргоном) давление постепенно снижали до полного вакуума при поддержании температуры реакционной смеси на уровне 180°C. В течение оставшегося времени реакции (приблизительно 60 часов) вакуум поддерживали в диапазоне приблизительно 26,7-40,0 Па (200-300 мТорр). Для обеспечения необходимой молекулярной массы поликонденсационного сложного полиэфира регулярно проверяли значения вязкости раствора и расплава. Полимеризацию поликонденсационного сложного полиэфира с концевыми гидроксильными группами завершили через 56 часов реакции под вакуумом. До начала второй стадии (реакции с раскрытием цикла) полимер оставляли в реакторе под струей азота.

Продукт поликонденсации представляет собой полностью аморфную бесцветную вязкую жидкость с температурой стеклования -11,0°C. Его средневесовая молекулярная масса составляла 32000 г/моль. Данные ЯМР-анализа показали, что молярное отношение ДЭГ к ЭГ составляло 78% к 22% соответственно.

Ниже показано схематическое изображение структуры сополимера этилена и этоксиэтилендигликолята (ПЭДГ-21):

х=75% в молярном отношении при х=2 и 25% в молярном отношении при х=1 и n=175, что приблизительно соответствует средней молекулярной массе ПЭДГ-21 32000 г/моль.

Пример 2. Сополимеризация гомополимера, α,ω-дигидроксисополимера этилена и этоксиэтилендигликолята с лактоновым мономером, гликолидом.

Поликонденсационный сложный полиэфир (8,2 кг), полученный способом, описанным в примере 1, находился в реакторе Benco при комнатной температуре под азотом. Для расплавления кристаллического гликолида перед его добавлением в реактор использовали бак из нержавеющей стали. Гликолид (12,3 кг) загружали в бак для расплавления, создавали вакуум, а затем нагревали и выдерживали под азотом при 120°C. После этого поликонденсационный сложный полиэфир нагревали до температуры приблизительно 120°C и в реактор из бака загружали расплавленный мономер гликолида при перемешивании. На данном этапе никаких дополнительных катализаторов не добавляли. Перемешивание продолжали (на скорости 20 об/мин) и повышали температуру реакционной смеси до 225°C на непродолжительное время для предотвращения «застывания» ПГК. Чтобы убедиться в надлежащем перемешивании реагентов, в реакционной смеси в реальном времени проводили спектроскопию с Фурье-преобразованием в ближней инфракрасной области. После этого температуру снижали до 210°C и реакцию продолжали в течение еще двух часов.

Полученный сополиэфир представлял собой полукристаллическое вещество с желтоватым оттенком. На следующем этапе сополимер обрабатывали в грануляторе с вращающимися ножами для получения гранул размером приблизительно 0,476 см (3/16 дюйма), пропускали через сито для отделения мелкой фракции и помещали в V-образный сушильный барабан Patterson-Kelley. Полимер выдерживали в полном вакууме при комнатной температуре в течение приблизительно 18 часов, после чего включали нагрев. Сушилку нагревали до 110°C и выдерживали при этой температуре в течение приблизительно 24 часов при сохранении полного вакуума (<26,7 Па (200 мТорр)). Затем нагревание прекращали и емкость остужали естественным путем до комнатной температуры. Полимер выгружали из сушилки, помещали в вакуумные контейнеры и хранили под вакуумом до дальнейшего использования. Источник олова, присутствовавший в реакционной смеси из примера 2, обеспечивал соотношение лактона к оловянному катализатору (общее количество) на уровне приблизительно 33800:1.

Температура стеклования высушенного полимера равна 18,0°C. Измерение проводили методом дифференциальной сканирующей калориметрии при скорости нагрева 10°C/мин. Средневесовая молекулярная масса полимера составляла приблизительно 60000 г/моль, а его характеристическая вязкость - 1,60 дл/г (измеренная при концентрации 0,1 г/дл в растворе ГФИП при 25°C). Как показали результаты H1 ЯМР-анализа, соотношение компонентов в составе сополимера этилена, этоксиэтилендигликолята и гликолида составляло 40:60 по мас