Способ переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду, устройство и аппарат для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к сельскому хозяйству. Способ переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду, согласно которому исходный субстрат последовательно подвергается усреднению, анаэробной обработке, механическому сгущению с получением твердой и жидкой фракций, с последующим использованием твердой фракции для приготовления твердых удобрений, деаммонизацией жидкой фракции путем отдувки с хемосорбцией парогазовой смеси посредством кислотных или щелочных реагентов с получением жидких удобрений и доочисткой деаммонизированной жидкой фракции, причем жидкую фракцию аэробно обработанного субстрата подвергают анаэробной обработке, доочистку деаммонизированной жидкой фракции производят в аэробном режиме, газы после доочистки деаммонизированной жидкой фракции последовательно используют для предварительной деаммонификации исходного субстрата, при этом часть парогазовой смеси используется для аммонизации твердой фракции при приготовлении твердых удобрений. Устройство для реализации способа переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду. Группа изобретений позволяет эффективно использовать тепловую энергию, снизить степень загрязнения окружающей среды, а также повысить рентабельность производства. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к отраслям хозяйства, в которых образуются концентрированные органические субстраты, малопригодные для повторного или непосредственного использования, а также образующиеся в избыточном количестве - бесподстилочный навоз, помет животноводческих и птицеводческих комплексов, ферм, отходы предприятий переработки сельскохозяйственной продукции, осадки сооружений механобиологической очистки хозяйственно-бытовых и близких в ним по составу сточных вод.

Посредством предлагаемого изобретения можно подвергать переработке органические субстраты влажностью 90-97% с содержанием органического вещества не менее 20 г/л, с преобладанием биоразлагаемых фракций (не менее 60-70%).

Способ может быть реализован на животноводческих и птицеводческих комплексах (фабриках), перерабатывающих предприятиях агропромышленных объединений (холдингов), городских водоканалах.

При этом обеспечиваются:

- решение экологических проблем;

- получение товарных продуктов с высокой добавленной стоимостью: органических и органоминеральных твердых и жидких удобрений, биогаза с содержанием метана до 70%, технической воды, пригодной, после доочистки, для сброса в водоемы и на рельеф местности;

- повышение энергетической независимости и надежности функционирования предприятий в условиях перебоев в централизованном энергоснабжении.

В структурном отношении устройство для реализации способа может быть решено в виде отдельных функциональных модулей, связанных друг с другом посредством коммуникаций, или единой технологической установки с максимальной степенью интеграции технологического оборудования в сооружениях моноблочного типа.

Известны устройства аналогичного назначения.

Одним из наиболее распространенных видов сооружений-аналогов для рентабельного решения экологических и энергетических проблем хозяйств являются комплексы на основе анаэробных биореакторов - метантенков. В кн.: Ковалев Н.Г., Глазков И.К. «Проектирование систем утилизации навоза на комплексах». М.: «Агропромиздат», 1989 г, представлен комплекс по переработке отходов свинофермы на 24 тыс. голов, реализованный в Пярну (Эстония) в 80-е гг. XX в.

Исходный навоз из накопителей-усреднителей поступал в метантенки, в которых распавшееся органическое вещество бесподстилочного навоза (30-40% от исходного) переходило в основном в биогаз (до 79% метана). Обеззараженная стабилизированная масса из метантенка (биошлам) направлялась на механическое разделение. Твердая фракция использовалась в качестве удобрения, жидкая направлялась на доочистку. Биогаз утилизировался в местной котельной, замещая тем самым покупные первичные энергоносители (жидкое топливо). Удобрения использовались в растениеводческом комплексе свиноводческого хозяйства или реализовывались как товарная продукция.

Основными недостатками рассмотренного технического решения являются:

- значительный объем метантенков, что существенно снижает экономическую эффективность строительства (при влажности инфлюента 96% суточная доза загрузки не превышала 15-20%);

- потери ценных в агрономическом отношении биогенных элементов, в первую очередь азота, с жидкой фракцией;

- потери тепловой энергии с биошламом, температура которого на выходе из метантенка может достигать 50-55°C (при термофильном режиме обработки).

Наиболее эффективным из известных технических решений, направленных на снижение объемов метантенков, является предварительная обработка исходного субстрата с целью перевода значительной (до 75%) части органического вещества в жидкую фазу, а также расщепление высокомолекулярных органических соединений (белков, жиров, углеводов) на более простые вещества - жирные кислоты, спирты. Далее, после механического разделения на фракции осуществляется анаэробная переработка растворенного и тонкодисперсного органического вещества в биогаз и эффлюент. Твердая фаза может быть использована для приготовления удобрений. Такое техническое решение приведено в патенте США №6921485, кл. C02F 3/28.

Положительным эффектом является существенное снижение объемов метантенка, т.к. обработка производится в сооружении проточного типа с прикрепленной или гранулированной микрофлорой, объем которого в несколько раз ниже, чем метантенка со взвешенной микрофлорой. В то же время потери биогенных элементов, в первую очередь азота, и тепловой энергии с анаэробно обработанной жидкой фракцией приводят к существенному снижению эффективности комплекса в целом, создают дополнительные проблемы, связанные с загрязнением окружающей среды.

В известной степени данные проблемы решены в патенте США №7014768.

Исходный субстрат после усреднения поступает в метантенк, образовавшийся биогаз отводится в когенерационную установку, биошлам (эффлюент) направляется в устройство для реагентного механического обезвоживания. После удаления осадка жидкая фракция направляется в блок извлечения аммиака, который используется затем для приготовления удобрений на основе компонентов твердой фракции.

В данном техническом решении степень рекуперации аммиака может достигать 90-95%. Тепловая энергия эффлюента также полезно используется, т.к. процесс извлечения аммиака («стриппинг») реализуется при более высоких температурах (до 110°C), чем анаэробная ферментация (до 60°C). Недостающая тепловая энергия подводится от когенерационной установки.

В отличие от предыдущего устройства-аналога, анаэробной обработке подвергается вся масса исходного субстрата, что приводит к существенному росту капитальных вложений в метантенк. Предварительной обработки субстрата (гидролиза, кислотогенеза), повышающей интенсивность метаногенеза, не производится. Другим недостатком является сброс нагретой жидкости из блока извлечения аммиака без полезного использования ее тепловой энергии и доочистки от органических загрязнений.

Наиболее близким к предлагаемому изобретению является патент США №6464875, кл. C02F 3/28.

Согласно прототипу исходный субстрат, после усреднения, коррекции состава, кислотного (щелочного) гидролиза и нагрева в накопителе-усреднителе поступает в анаэробный биореактор - метантенк, в котором органическое вещество частично перерабатывается в биогаз.

Эффлюент, отводимый из метантенка, подвергается разделению на фракции в механическом сгустителе, твердая фракция направляется в блок приготовления удобрений с возможностью дополнительного механического и/или теплового обезвоживания, а также обогащения с целью повышения концентрации биогенных элементов. Жидкая фракция поступает в блок извлечения аммиака, в котором реализуется принцип воздушной отдувки (десорбции) аммиака с последующим химическим связыванием аммиака (хемосорбции) с использованием щелочи или кислоты с образованием концентрированных жидких удобрений (сернокислого или фосфорнокислого аммония, гидроксида аммония). Отдувка может также производиться с использованием биогаза.

Анаэробная переработка включает в себя несколько стадий фаз предварительной и основной обработки, включая гидролиз, ацидогенез и метаногенез, осуществляемых в сооружении емкостного типа - метантенке. Приготовление удобрений на основе твердой фракции включает в себя такие дополнительное стадии (операции), как экструзия, сушка, смешение с дополнительными компонентами, в том числе минеральными, гранулирование и т.п.

В качестве механических сгустителей используется типовое оборудования: комбинация отстойников, центрифуга, фильтр-пресс или шнековый пресс.

На выходе комплекса согласно патенту США №6464875 получают следующие полезные продукты: газообразный энергоноситель (биогаз) с энергосодержанием до 24 МДж/м3, твердые сыпучие или гранулированные удобрения, концентрированное жидкое азот-(фосфоро)содержащее удобрение, воду с повышенным содержанием органических загрязнений.

Основным недостатком прототипа является высокий уровень капитальных затрат, вызванный использованием метантенка со взвешенной микрофлорой и, соответственно, большим удельным объемом.

Другими недостатками являются:

- неэффективное использование тепловой энергии жидкой фракции эффлюента после отдувочной колонны, т.к. горячие воды после отдувки аммиака предлагается отводить в очистные сооружения;

- высокая степень загрязнений сбросных вод органическими загрязнениями;

- низкая надежность функционирования при резком падении температуры окружающей среды; при снижении температуры атмосферного воздуха эффективность процессов метаногенеза и отдувки может снизиться ниже уровня, обеспечивающего рентабельную эксплуатацию.

Задачей предлагаемого изобретения является устранение указанных недостатков. Использование аэробного термофильного гидролиза как наиболее эффективного в сравнении с «анаэробным» и «аноксичным» гидролизом в сочетании с механическим сгустителем интенсивного типа (центруфугой, винтовым прессом, фильтрпрессом) позволяет добиться перевода значительной части органического вещества (до 70%) в растворенную и тонкодисперсную форму. Жидкая фракция с влажностью свыше 97% становится пригодной, при отсутствии или минимальном расходе биогаза на собственные нужды (в номинальном режиме) для анаэробной обработки в проточном режиме в сооружениях (аппаратах) с прикрепленной микрофлорой, удельный объем которых в несколько раз меньше метантенка со взвешенной микрофлорой. Биологическая тепловая энергия, выделяемая в процессе аэробного термофильного гидролиза исходного субстрата, используется для температурной стабилизации анаэробного процесса. Явное тепло сбросных вод после процесса рекуперации аммиака используется одновременно для регулирования тепловых режимов аэробного и анаэробного процессов обработки. В номинальном режиме функционирования теплообменное изотермическое устройство, тепловоспринимающая часть которого находится в последовательном тепловом контакте со сбросными водами и аэробно обрабатываемым субстратом, является регулятором температурных режимов биологических процессов. Дополнительно используются биологическая тепловая энергия, выделяющаяся при аэробном окислении остаточных органических загрязнений, содержащихся в сбросных водах, а также скрытое и явное тепло газов, образующихся в процессе аэробного гидролиза. Оребренная поверхность изотермических тепловодов в анаэробной секции и секции аэробной обработки сбросных вод выступает в качестве иммобилизирующей поверхности для анаэробной и аэробной микрофлоры, соответственно. Остаточный кислород газов со стадии аэробного термофильного гидролиза, содержание которого составляет от 20 до 80% от первоначального, также утилизируется в процессе аэробного окисления остаточных органических загрязнений сбросных вод. Далее газы последовательно используются при усреднении в качестве перемешивающего, аэрирующего и деаммонифицирующего агента и при деаммонификации анаэробно обработанной жидкой фракции. Применяемая в предлагаемом способе система маневрирования биологической, явной и скрытой физической энергией жидких и парогазовых потоков позволяет, в нормальном режиме функционирования, в максимальной степени использовать энергетический потенциал исходного органического вещества. Изотермический принцип организации теплопереноса позволяет добиться равномерного обогрева секций с иммобилизированной микрофлорой, и тем самым устойчивого функционирования соответствующий стадий обработки. При нештатных режимах эксплуатации, например, при экстемальном похолодании, или снижении концентрации органического вещества в исходном субстрате, некоторое количество образующегося на анаэробной стадии биогаза используется для дополнительного нагрева поступающих на анаэробную стадию обработки и деаммонизацию потоков. Часть биогаза при этом является товарной.

Таким образом, в энергетическом отношении устройство представляет собой автотермическую систему с относительно малым удельным потреблением вырабатываемой высокопотенциальной энергии (запасенной в биогазе) на собственные нужды.

При использовании в процессе приготовления удобрений сушильной установки и(или) экструдера становится возможной аммонизация твердых удобрений с использованием рекуперированного из жидкой фракции парообразного аммиака. На основе предложенного технического решения организовывается рентабельное производство органических или органоминеральных удобрений и товарной энергии.

В экологическом отношении вторичное загрязнение окружающей среды сведено к минимуму в силу использования аэробной доочистки деаммонизированной фракции и применения газооборотных циклов.

Основным конструктивным элементом устройства для реализации заявляемого способа является аппарат изотермической аэробно-анаэробной обработки, значительно превосходящий по показателю компактности известные аналоги.

Технический результат достигается тем, что исходный субстрат последовательно подвергается усреднению, анаэробной обработке, механическому сгущению с получением твердой и жидкой фракций, с последующими использованием твердой фракции для приготовления твердых удобрений, деаммонизацией жидкой фракции путем отдувки с хемосорбцией парогазовой смеси посредством кислотных или щелочных реагентов с получением жидких удобрений и доочисткой деаммонизированной жидкой фракции. Перед анаэробной обработкой осуществляют предварительные аэробную обработку с распадом 5-15% органического вещества и механическое сгущение. Жидкую фракцию аэробно обработанного субстрата подвергают анаэробной обработке с использованием иммобилизации анаэробной биомассы. Выделяющуюся при предварительной аэробной обработке тепловую энергию используют для изотермического регулирования температурного режима анаэробной обработки. Доочистку деаммонизированной жидкой фракции производят в аэробном режиме с использованием иммобилизации аэробной биомассы. Выделяющуюся при этом тепловую энергию и остаточное теплосодержание используют для изотермического регулирования температурного режима предварительной аэробной обработки и анаэробной обработки. Для аэрации используют подвергшийся термокомпрессии кислородсодержащий газ от стадии предварительной аэробной обработки. Газы после доочистки деаммонизированной жидкой фракции последовательно используют для предварительной деаммонификации исходного субстрата при его усреднении и аэрации деаммонизированной жидкой фракции. Часть парогазовой смеси используется для аммонизации твердой фракции при приготовлении твердых удобрений.

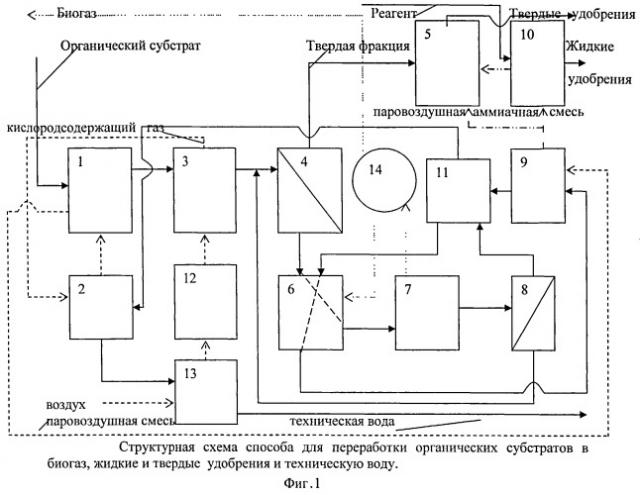

Структурная схема способа для переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду представлена на фиг.1.

Органический субстрат последовательно подвергается следующим операциям (стадиям) обработки: усреднению на стадии 1 в условиях аэрации и перемешивания кислородсодержащим газом, поступающим со стадии аэробной доочистки 2 деаммонизированной жидкой фракции, предварительной аэробной обработке 3, предварительному механическому сгущению 4 с получением твердой и жидкой фракций. Кислородсодержащий газ со стадии предварительной аэробной обработки 3 используется на стадии аэробной доочистки 2. Твердая фракция направляется на стадию приготовления твердых удобрений 5. Жидкая фракция аэробно обработанного субстрата подвергается нагреву посредством сжигания части биогаза на стадии 6 перед анаэробной обработкой с получением эффлюента и биогаза на стадии 7. На стадии 6 одновременно осуществляется подогрев жидкой фракции эффлюента со стадии механического сгущения 8. Твердая (сгущенная) фракция направляется на стадию предварительного механического сгущения 4. Обогащенная аммиаком и нагретая жидкая фракция эффлюента подвергается деаммонизации отдувкой аммиака воздухом на стадии 9, пары аммиака связываются посредством щелочных или кислотных реагентов (предпочтительно азотной или серной кислотами) на стадии 10 с получением жидких удобрений или/и направляются на стадию приготовления твердых удобрений 5. В качестве агента отдувки используется газ, поступающий со стадии усреднения 1. Деаммонизированная жидкая фракция с температурой до 100 гр.С используется для предварительного подогрева жидкой фракции эффлюента на стадии 11 перед подачей на стадию 9. Воздух, компримируемый на стадии 12, предварительно подогревается очищенными на стадии 2 сточными водами. Биогаз, отводимый со стадии 7 перед подачей на стадию 6 и потребителям, подвергается нормализации и накоплению на стадии 14.

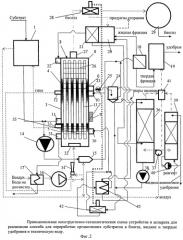

Принципиальная конструктивно-технологическая схема устройства и аппарата для реализации способа для переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду представлена на фиг.2.

Устройство состоит из следующих основных аппаратов и блоков: усреднителя 1, представляющего собой резервуар, предпочтительно вертикального типа, снабженный штатными патрубками для подведения исходного субстрата, подведения газообразного кислородсодержащего агента, для отведения газов и для выгрузки субстрата.

Усреднитель 1 посредством технологического трубопровода связан с основным узлом обработки субстрата и жидкостей - аппаратом изотермической аэробно-анаэробной обработки 2, внутри которого находятся секция аэробной предобработки субстрата 3, секция анаэробной обработки жидкой фракции 4 и секция аэробной доочистки жидкой фракции 5. Секции отделены друг от друга герметичными перегородками 6 и 7. Снаружи герметичный корпус 8 снабжен теплоизоляцией 9. Подвод усредненного субстрата в секцию аэробной предобработки субстрата 3 осуществляется через патрубок 10, отбор на рециркуляцию и выгрузку - через патрубок 11. Кислородсодержащий газ отводится через патрубок 12. Внутри секции находятся изотермические тепловоды 13, представляющие собой полые вакуумированные трубки с легкокипящим агентом, например, аммиаком или фреоном. Изотермические тепловоды 13 через герметичные перегородки 6 и 7 сообщаются с секциями 4 и 5. Патрубок 11 связан с патрубком 12 рециркуляционной линией с насосом 14 и аэрационным устройством 15, которое, в свою очередь, подключено к воздуходувке 16. Воздух в воздуходувку 16 подводится через водовоздушный теплообменник 17, связанный с выходом секции аэробной доочистки жидкой фракции 5. Разгрузочный патрубок 11 секции 3 посредством насоса 14 связан с предварительным механическим сгустителем 18, который, в свою очередь, линией подачи твердой фракции связан с блоком приготовления твердых удобрений 19. Предварительный механический сгуститель 18 может быть любого типа, его выбор зависит от особенностей обрабатываемого субстрата. Выход предварительного механического сгустителя 18 связан последовательно с биогазовым подогревателем 20, распределительным устройством 21 и входным патрубком 22 секции анаэробной обработки 4. Выходной патрубок 23 секции анаэробной обработки 4 связан с механическим сгустителем 24, на линии эффлюента между ними размещен датчик температуры 25 биогазового подогревателя 20. Изотермические тепловоды 13 внутри секции 4 снабжены оребрением 26, которое выполняет дополнительно функцию иммобилизирующей поверхности для анаэробной микрофлоры. Для отведения биогаза предусматривается патрубок 27, связанный через газораспределитель 28 с газохранилищем 29. В нижней части герметичного корпуса 8 предусмотрена секция аэробной доочистки жидкой фракции 5, снабженная патрубками подведения 30 и отведения 31 исходной деаммонизированной жидкой фракции и очищенной жидкой фракции, соответственно, аэратором 32 известного типа, а также патрубком 33 отведения газа. Патрубок 31 гидравлически связан с водовоздушным теплообменником 17, аэратор 32 связан с патрубком 12 отведения кислородсодержащего газа из секции 3 через струйный термокомпрессор 34, связанный, в свою очередь, с воздуходувкой 16. Изотермические тепловоды 13 внутри секции 4 снабжены оребрением 35, которое выполняет дополнительно функцию иммобилизирующей поверхности для аэробной микрофлоры. Секция анаэробной обработки 4 связана через механический сгуститель 24 и далее линией жидкой фракции через биогазовый подогреватель 20, распределительное устройство 21 с блоком деаммонизации жидкой фракции 36 известной конструкции. Извлечение аммиака осуществляется путем отдувки с использованием отходящих от усреднителя 1 газов и подводом воздуха от воздуходувки 16. Необходимое давление газов на входе в десорбирующую насадку обеспечивают посредством дополнительной воздуходувки 37. Циркуляция эффлюента осуществляется насосом 38. Паровоздушная смесь из блока 36 поступает в блок хемосорбции 39 известной конструкции. Хемосорбция осуществляется с использованием реагентов, например, серной, фосфорной кислот с получением эффективных жидких удобрений (сернокислого, фосфорнокислого аммония) в рециркуляционном режиме с использованием циркуляционного насоса 40. Часть парогазовой смеси подается в блок приготовления твердых удобрений 19 через распределитель 41. Деаммонизированная жидкая фракция из блока 36 через распределитель 42 направляется в регенеративный теплообменник 43 и секцию деаммонизации жидкой фракции 36. Регенеративный теплообменник 43 предназначен для предварительного нагрева подаваемого на деаммонификацию эффлюента. Как вариант, предусматривается непосредственная подача деаммонизированной жидкой фракции в секцию 5 через распределитель 42.

Устройство и аппарат работают следующим образом.

Исходный субстрат после усреднения, предварительной аэрации и деаммонификации в усреднителе 1 штатным насосом (не показан) подается в секцию аэробной предобработки субстрата 3, в которой происходит аэробная автотермическая обработка субстрата с увеличением температуры до 60 гр.С (в пределе) при распаде до 15% исходного органического вещества. В процессе ферментации происходит частичный гидролиз с переходом в жидкую фазу до 70% исходного органического вещества. Обработка осуществляется в рециркуляционном режиме по схеме «патрубок 11 - насос 14 - аэрационное устройство 15 - патрубок 10». Выделившаяся при распаде органического вещества тепловая энергия передается через изотермическое тепловоды 13 жидкой фракции аэробно обработанного субстрата, стабилизируя температуру анаэробного процесса в диапазоне 30-55 гр.С. Образовавшиеся в секции 3 газы, содержащие до 80% непрореагировавшего кислорода, сжимаются струйным термокомпрессором 34 и используются для аэрации деаммонизированной жидкой фракции эффлюента в секции 5. Энтальпийная и биологическая тепловая энергия из секции 5 передается через изотермическое тепловоды 13 в секции 5 и 4, повышая стабильность их работы, особенно при нештатных режимах. Образовавшийся в секции 4 биогаз направляется в газохранилище 29 и в случае необходимости частично используется в биогазовом подогревателе 20 для подогрева поступающей на анаэробную обработку из предварительного механического сгустителя 18 жидкой фракции аэробно обработанного субстрата, а также поступающей на деаммонизацию жидкой фракции эффлюента. Управление температурным режимом секции 4 осуществляется посредством САР в составе датчика температуры 25 и автоматического газораспределителя 28. Жидкая фракция обогащенного аммонийным азотом эффлюента (концентрация не менее 1 г/л), полученная в механическом сгустителе 24, направляется через биогазовый подогреватель 20, распределительное устройство 21 в блок деаммонизации жидкой фракции 36. В случае необходимости, эффлюент подвергается в механическом сгустителе 24 коррекции pH с увеличением до 10-11 с использованием соответствующих реагентов, например щелочи. Температура потока на входе блока деаммонизации 36 поддерживается на уровне 50-100 гр.С. Степень извлечения аммиака регулируется таким образом, чтобы соотношение БПКп:N (отношение полного биохимического потребления кислорода к полному содержанию азота) составляло примерно 100:5, при этом достигаются оптимальные условия биологической очистки в секции 5. Количество подаваемого на отдувку газа по отношению к количеству обрабатываемого потока составляет ориентировочно 3000:1. Концентрация реагентов, подаваемых в блок хемосорбции 39. рассчитывается по стехиометрическим соотношениям.

Таким образом, на выходе устройства имеются: биогаз; техническая вода; твердые и жидкие концентрированные удобрения.

1. Способ переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду, согласно которому исходный субстрат последовательно подвергается усреднению, анаэробной обработке, механическому сгущению с получением твердой и жидкой фракций, с последующими использованием твердой фракции для приготовления твердых удобрений, деаммонизацией жидкой фракции путем отдувки с хемосорбцией парогазовой смеси посредством кислотных или щелочных реагентов с получением жидких удобрений и доочисткой деаммонизированной жидкой фракции, отличающийся тем, что перед анаэробной обработкой осуществляют предварительные аэробную обработку с распадом 5-15% органического вещества и механическое сгущение, жидкую фракцию аэробно обработанного субстрата подвергают анаэробной обработке с использованием иммобилизации анаэробной биомассы, выделяющуюся при предварительной аэробной обработке тепловую энергию используют для изотермического регулирования температурного режима анаэробной обработки, доочистку деаммонизированной жидкой фракции производят в аэробном режиме с использованием иммобилизации аэробной биомассы, выделяющуюся при этом тепловую энергию и остаточное теплосодержание используют для изотермического регулирования температурного режима предварительной аэробной обработки и анаэробной обработки, для аэрации используют подвергшийся термокомпрессии кислородсодержащий газ от стадии предварительной аэробной обработки, газы после доочистки деаммонизированной жидкой фракции последовательно используют для предварительной деаммонификации исходного субстрата при его усреднении и аэрации деаммонизированной жидкой фракции, при этом по крайней мере часть парогазовой смеси используется для аммонизации твердой фракции при приготовлении твердых удобрений.

2. Устройство для реализации способа переработки органических субстратов в биогаз, жидкие и твердые удобрения и техническую воду по п.1, состоящее из гидравлически связанных усреднителя, анаэробного биореактора, механического сгустителя, выход которого по твердой фракции связан с блоком приготовления твердых удобрений, выход по жидкой фракции - с блоком деаммонизации жидкой фракции, отличающееся тем, что дополнительно предусмотрены аэробный биореактор, предварительный механический сгуститель, размещенные между усреднителем и анаэробным биореактором, секция аэробной обработки жидкой фракции, выход твердой фракции предварительного механического сгустителя связан с блоком приготовления удобрений, выход жидкой фракции дополнительного механического сгустителя связан со входом анаэробного биореактора, выход блока деаммонизации жидкой фракции связан со входом секции аэробной обработки жидкой фракции, анаэробный и аэробный биореакторы и секция аэробной обработки жидкой фракции выполнены в виде секционированного моноблочного аппарата с изотермической тепловой связью между ними, выход аэробного биореактора по кислородсодержащему газу последовательно связан через термокомпрессор с секцией аэробной обработки жидкой фракции, усреднителем и блоком деаммонизации жидкой фракции.