Способ производства товарных труб размером 406,4+0,4/-0×14,38+0,28/-0,72 мм из титанового сплава gr 29 для последующего использования их для обустройства геотермальных скважин

Иллюстрации

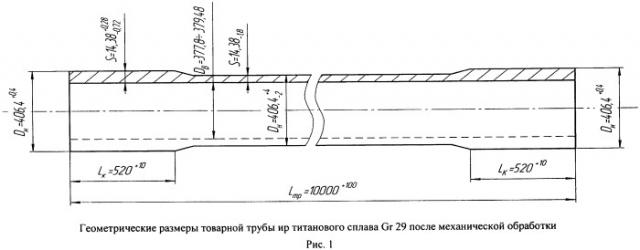

Показать всеИзобретение относится к трубопрокатному и механообрабатывающим производствам. Слитки отливают с последующей ковкой и механической обработкой в заготовки размером 585×1900±25 мм. В заготовках сверлят центральное отверстие диаметром 90±5 мм. Осуществляют шоопирование Al2O3 и нагрев в муфелях до температуры 1150-1180°С. Заготовки прошивают в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 585хвн.390×3300-3390 мм с вытяжкой μ=1,76. Гильзы прокатывают на пилигримовом стане в передельные трубы размером 426×34×10500±250 мм с вытяжкой μ=3,56-3,58 и посадом по диаметру Δ=27,2%. Осуществляют механическую обработку - обточку и расточку труб с припуском Δмк=19,3-20,3 мм по концам и припуском Δмт=19,6-21,4 мм по телу труб. От труб удаляют технологические отходы пилой горячей резки, правят передельные трубы с температурой прокатного нагрева на шестивалковой правильной машине в два-три прохода до кривизны не более 6 мм на всю длину трубы. Передельные трубы обтачивают и растачивают в товарные размером 406,4+0,4/-0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку упорной резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,3 8+0/-1,8×10000+1007-0 мм. Обеспечивается освоение нового вида передельных и товарных длинномерных труб из титанового сплава Gr 29 для обустройства геотермальных скважин. 1 ил.

Реферат

Изобретение относится к трубопрокатному и механообрабатывающим производствам, а именно к способу производства передельных труб размером 426×34×10500±250 мм на трубопрокатной установке 8-16" с пилигримовыми станами из слитков и заготовок титанового сплава Gr 29, механической обработки - обточки и расточки их в товарные трубы размером 406,4+0,4/-0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,38+0/-1,8×1000+100/-0 мм для последующего использования их для обустройства геотермальных скважин, и может быть использовано при производстве передельных труб на ТПУ 8-16" с пилигримовыми станами и последующей переработки их в товарные трубы на механообрабатывающих и резьбонарезных станках.

В практике трубного производства известен способ прокатки передельных труб размером 492×48, 485×36 и 398×46 мм под механическую обработку на размер 474×29,5, 467×16 и 377×24 мм из слитков и заготовок титанового сплава ВТ14 размером 650×100×1750 и 585×100×1740 мм, включающий отливку слитков в вакуумно-дуговых печах ОАО "Корпорация ВСМПО-АВИСМА" с последующей ковкой их в заготовки или использование в качестве заготовок слитков, сверление сквозного центрального отверстия диаметром 100±5 мм, нагрев слитков и заготовок в муфелях в методических печах до температуры 1155-1180°С, прошивку их в гильзы в стане поперечно-винтовой прокатки и прокатку передельных труб на ТПУ с пилигримовыми станами 8-16" ОАО "ЧТПЗ с припуском под механическую обработку по стенке от 18,5 до 22,0 мм (ТУ 14-3-1218-83 "Трубы бесшовные горячедеформированные, обточенные и расточенные из сплава ВТ 14". ТИ 158-Тр. ТБ1-54-97 "Изготовление бесшовных горячедеформированных труб из сплава ВТ14 по ТУ 14-3-1218-83 и ТУ 14-3-1236-83").

Недостатком указанного способа является то, что в процессе нагрева, прошивки в стане поперечно-винтовой прокатки и прокатки на пилигримовых станах происходит газонасыщение поверхностных слоев слитков-заготовок, гильз и передельных труб. На поверхностях горячих слитков-заготовок, гильз и труб образуется газонасыщенный - хрупкий слой, который при прошивке в двухвалковом стане поперечно-винтовой прокатки и прокатке на пилигримовых станах приводит к образованию поверхностных дефектов в виде рванин, которые на передельных трубах-заготовках приходится удалять способом механической обработки по наружной поверхности на глубину 9,0-10,5 мм, а по внутренней на глубину 9,5-11,5 мм, т.к. временное сопротивление разрыву σв превышает 800 МПа, а относительное удлинение δ5 не более 10%, то трубы данного размера из данного слава на станах ХПТ не производят. В некоторых случаях дефекты превышают эти значения, что приводит к окончательному браку передельных труб-заготовок или, при наличии попутчиков, к переточке их на более тонкие стенки. Другим недостатком данного способа является то, что при прокатке передельных труб на пилигримовых станах принят один припуск по толщине стенки под механическую обработку, а также отсутствует закономерность снимаемых слоев сплава по наружной и внутренней поверхностям в зависимости от геометрических размеров товарных труб, которая должна при переработке передельных труб в товарные механической обработкой увеличиваться с увеличением длины, кривизны товарных труб и отношения диаметра к толщине стенки товарных труб Dt/St. Промышленные прокатки передельных кратных горячекатаных труб большого и среднего диаметров из сплавов на основе титана на трубопрокатных установках с пилигримовыми станами показали, что припуск по толщине стенки, при переделе передельных труб в товарные механической обработкой в доверительном интервале выхода годных труб, должен находиться в пределах от 16 до 20 мм, большие значения которых относятся к товарным трубам большей длины с большим отношением Dt/St.

Основным видом дефектов на передельных трубах из титановых сплавов являются рванины на наружной и внутренней поверхностях и раковины на внутренней. Из-за наличия данных дефектов необходимо увеличивать толщину стенки передельных горячекатаных труб и проводить дополнительные операции по обточке и расточке. Кроме того, наружная и внутренняя поверхности гильз-труб охлаждаются водой и технологическим инструментом (дорном и рабочими валками), что приводит к интенсивному охлаждению, именно дефектных мест, и образованию малопластичных участков. Деформация гильз с такими участками в пилигримовом стане приводит к увеличению глубины дефектов и к их закатке на внутренней поверхности передельных труб в виде раковин, которые вскрываются при механической обработке. Количество и глубина дефектов на внутренней поверхности горячекатаных передельных труб больше, чем на наружной, поэтому необходимо обоснованное соотношение между припусками под механическую обработку наружных и внутренних слоев при переделе передельных труб в товарные механической обработкой.

В трубном производстве известен способ прокатки передельных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из слитков и заготовок сплава ВТ14, включающий сверление центрального отверстия, нагрев в муфелях в методических печах сверлёных слитков и заготовок до температуры 1155-1180°С с использованием для уменьшения окалинообразования и газонасыщения внутренней поверхности слитков-заготовок в процессе нагрева заглушек из графитовых стержней и коррозионно-стойких сталей. Использование заглушек дало возможность снизить количество грубых рванин и раковин на внутренней поверхности гильз, а следовательно, исключить переводы передельных труб в брак по выходу толщин стенок за минусовые значения (А.В. Сафьянов, О.Г. Хохлов-Некрасов, Л.И. Лапин, "Сталь", № 9, 1992, с. 61).

Недостатком указанного способа является то, что при нагреве слитков-заготовок выше 700-800°С и кантовке их кантовальной машиной вдоль методической печи заглушки выпадают из центрального отверстия и они уже не решают своих основных функций, а следовательно, не снижают припусков по толщине стенки при переделе передельных труб в товарные механической обработкой и перекаткой на станах ХПТ по одно и многопроходным маршрутам и тем более не решают вопроса соотношения между припусками под механическую обработку наружных и внутренних слоев передельных труб.

В трубном производстве известен способ прокатки передельных труб большого и среднего диаметров из слитков и заготовок сплава ВТ 14 на трубопрокатной установке 8 -16" с пилигримовыми станами ОАО "ЧТПЗ", включающий сверление центрального отверстия диаметром 100±5,0 мм, нагрев слитков и заготовок в муфелях в методических печах до температуры 1155-1180°С, прошивку их в гильзы в двухвалковом стане поперечно-винтовой прокатки и прокатку передельных труб на пилигримовых станах на разогретых до 600-650°С дорнах с волнистой поверхностью. Сочетание волнистой калибровки и разогретых дорнов позволяет увеличить пластичность сплава в при контактном слое и уменьшить концентрацию напряжений во время прокатки, т.е. снизить глубину проникновения трещин, образовавшихся при деформации альфированного слоя (А.В. Сафьянов, О.Г. Хохлов-Некрасов, Л.И. Лапин, "Сталь", № 9, 1992, с. 62-63. Авторское свидетельство СССР № 603447, кл. В21В 25/00, бюл. № 15, 1978 г.).

Недостатком данного способа является то, что он не регламентирует количество дорнов в комплекте, технологию их смазки, охлаждение и поддержание температуры дорнов на заданном уровне, что приводит к неравномерному их нагреву и искривлению, т.е. к окончательному браку и потере производительности стана, т.к. нагрев дорна до температуры 600-650°С производится путем прокатки двух-трёх настроечных углеродистых гильз. Изготовление дорнов с волнистой поверхностью с амплитудой равной 0,15-0,25 величины подъёма внутреннего диаметра и длиной волны 3,5-5,5 величины амплитуды на существующем токарном оборудовании, сложно и данные дорна нельзя использовать для прокатки труб из рядовых марок стали. Снижение амплитуды и длины волны приводит к снижению эффективности, т.к. поверхность данного дорна приближается к цилиндрическому, а увеличение амплитуды и длины волны приводит к закатке дорнов в гильзах-трубах. Данный способ также не решает вопросы снижения припусков по толщине стенки при переделе передельных труб в товарные механической обработкой и тем более по соотношениям припусков под механическую обработку наружных и внутренних слоев.

Наиболее близким техническим решением является способ производства горячекатаных передельных труб из титановых α и (α+β) сплавов, включающий изготовление заготовок ковкой с уковом У=(1,0-1,25)Ас/Аз, где Уmin=2,7, сверление центрального отверстия в слитках или заготовках, нагрев до температуры выше температуры полиморфного превращения, прошивку в стане поперечно-винтовой прокатки в гильзы без подъема диаметра с вытяжкой μ=1,2-1,35, прокатку гильз на пилигримовых станах в передельные трубы, охлаждение в воде, при этом величину минимально допустимого съема при механической

обработке определяют из выражения: где У - величина укова; Ас - величина зерна слитка, мм; Аз- величина зерна заготовки, мм; Η - величина съема при механической обработке труб, мм; Dmp - диаметр передельной горячекатаной трубы, мм; Dз - диаметр заготовки, мм; μ - коэффициент вытяжки при прокатке (прошивке и прокатке на пилигримовом стане; К=0,5-1,5 - коэффициент, учитывающий глубину газонасыщения сплава в зависимости от продолжительности нагрева заготовок (Патент РФ № 2094141, кл. В21В 21, 27.10.1997 г.).

Недостатком данного способа является то, что он сложен в производстве, т.к. требуются замеры величин зерен слитков и заготовок, и данный способ не учитывает основные факторы съема металла, а именно длину и кривизну передельных труб.

Задачей предложенного способа производства товарных труб размером 406,4+0,4/-0×14,38+0,28/-0,72 мм из титанового сплава Gr 29 для последующего использования их для обустройства геотермальных скважин является производство качественных передельных труб размером 426×34×10500+250 мм на ТПУ 8-16" с пилигримовыми станами из слитков и заготовок титанового сплава Gr 29, механической обработки - обточки и расточки их в товарные трубы размером 406,4+0,4/-0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,3 8/-1,8×10000+100/-0 мм и снижение расходного коэффициента сплава, освоение производства нового вида труб из титанового сплава Gr 29 для обустройства геотермальных скважин и снижение их стоимости.

Технический результат достигается тем, что в известном способе производства товарных труб размером 406,4+0,4/-0×14,38+0,28/-0,72 мм из титанового сплава Gr 29 для последующего использования их для обустройства геотермальных скважин, включающем отливку слитков с последующей ковкой и механической обработкой в заготовки размером 585×1900±25 мм, сверление в заготовках центрального отверстия диаметром 90±5 мм, шоопирование Al2O3, нагрев в муфелях до температуры 1150-1180°С, прошивку в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 585хвн.390×3300-3390 мм с вытяжкой µ=1,76, прокатку на пилигримовом стане в передельные трубы размером 426×34×10500±250 мм с вытяжкой µ=3,56-3,58 и посадом по диаметру Δ=27,2%, механическую обработку - обточку и расточку труб с припуском Δмк=19,3-20,3 мм по концам и припуском Δмт=19,6-21,4 мм по телу труб, удаление от труб пилой горячей резки технологических отходов, правку передельных труб с температурой прокатного нагрева на шестивалковой правильной машине в два-три прохода до кривизны не более 6 мм на всю длину трубы, обточку и расточку передельных труб в товарные размером 406,4+0,4/-0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку упорной резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,38+0/-1,8×10000+100/-0 мм.

Припуск по толщине стенки под механическую обработку - обточку и расточку по концам труб ΔSмк от 19,3 до 20,3 по сравнению с припуском по телу трубы ΔSмт от 19,6 до 21,4 выбран из геометрических размеров передельных и товарных труб, а именно, из того, что поле допусков по концам товарных труб более жесткое, чем по телу трубы, а процесс механической обработки передельных труб в товарные производят относительно концов, на которых производят нарезку упорной резьбы.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что производят отливку слитков с последующей ковкой и механической обработкой в заготовки размером 585×1900+25 мм, сверление в заготовках центрального отверстия диаметром 90±5 мм, шоопирование Al2O3, нагрев в муфелях до температуры 1150-1180°С, прошивку в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 585хвн.390×3300-3390 мм с вытяжкой µ=1,76, прокатку на пилигримовом стане в передельные трубы размером 426×34×10500+250 мм с вытяжкой μ=3,56-3,58 и посадом по диаметру Δ=27,2%, механическую обработку - обточку и расточку труб с припуском Δмк=19,3-20,3 мм по концам и припуском Δмт=19,6-21,4 мм по телу труб, удаление от труб пилой горячей резки технологических отходов, правку передельных труб с температурой прокатного нагрева на шестивалковой правильной машине в два-три прохода до кривизны не более 6 мм на всю длину трубы, обточку и расточку передельных труб в товарные размером 406,4+0,4/0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку упорной резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,38+0/-1,8×10000+100/-0 мм. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа, не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

Способ опробован и внедрен на трубопрокатной установке 8-16" с пилигримовыми станами ОАО "ЧТПЗ". По существующей технологии прокатаны передельные трубы размером 426×34×10500+250 мм под механическую обработку. В производство были заданы 2 заготовки из сплава Gr 29 размером 585×100×1900-1925 мм. Данные по прокатке передельных труб размером 426×34×10500+50 мм на ТПУ 8-16" с пилигримовыми станами из заготовок титанового сплава Gr 29 и механической обработке их в товарные трубы размером 406,4×14,38×10000+100/-0 мм под нарезку упорной резьбы приведены в таблице. Заготовки были нагреты в муфелях до температуры 1170°С, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 585хвн.390×3340-3390 мм с вытяжкой μ=1,76 и прокатаны на пилигримовом стане в калибре 434 мм в передельные трубы размером 426×34×10600-10700 мм с коэффициентом вытяжки μ=3,66 и посадом по диаметру Δ=27,7%. Средний припуск по стенке под механическую обработку - обточку и расточку ΔSм составил 19,62 мм. Припусками под механическую обработку наружных и внутренних слоев составил, соответственно, 9,5 и 10,1 мм. От труб пилой горячей резки были удалены технологические отходы - частично раскатанные пилигримовые головки и затравочные концы. Передельные трубы с температурой 550-600°С краном переданы на передаточную решетку, по которой переданы на входную сторону правильной машины. Первая труба с температурой 350-400°С была выправлена за три прохода, а вторая за два прохода. Кривизна труб определялась визуально. После охлаждения труб максимальная кривизна составила 5,8 и 6,0 мм на общую длину труб. Передельные трубы после осмотра и измерения кривизны были направлены на механическую обработку - обточку и расточку, т.е. передела их в товарные трубы. Данные по геометрическим размерам товарных труб после механической обработки приведены в таблице и на фиг. 1. На концевые участки труб была нанесена (нарезана) упорная резьба. Трубы отправлены заказчику в соответствии с его требованиями для использования их для обустройства геотермических скважин. Так как данные трубы ранее не производились, то сравнительные данные не приводятся.

Использование предлагаемого способа производства передельных труб размером 426×34×10500±250 мм на ТПУ 8-16" с пилигримовыми станами из слитков и заготовок титанового сплава Gr 29, механической обработки - обточки и расточки их в товарные трубы размером 406,4+0,4/-0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,38+0/-1,8×10000+100/-0 мм и последующего использования их для обустройства геотермальных скважин позволило впервые в мировой практике на ТПУ 8-16" с пилигримовыми станами получить длинномерные передельные трубы размером 426×34×10500+250 мм, из которых после механической обработки - обточки и расточки были получены товарные трубы размером 406,4×14,38×1000+100/-0 мм, на концевых участках которых была нанесена (нарезана) упорная резьба для последующего использования их для обустройства геотермических скважин.

Способ производства товарных труб размером 406,4+0,4/-0×14,38+0,28/-0,72 мм из титанового сплава Gr 29 для последующего использования их для обустройства геотермальных скважин, включающий отливку слитков с последующей ковкой и механической обработкой в заготовки размером 585×1900±25 мм, сверление в заготовках центрального отверстия диаметром 90±5 мм, шоопирование Al2O3, нагрев в муфелях до температуры 1150-1180°С, прошивку в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 585хвн.390×3300-3390 мм с вытяжкой μ=1,76, прокатку на пилигримовом стане в передельные трубы размером 426×34×10500±250 мм с вытяжкой μ=3,56-3,58 и посадом по диаметру Δ=27,2%, механическую обработку - обточку и расточку труб с припуском Δмк=19,3-20,3 мм по концам и припуском Δмт=19,6-21,4 мм по телу труб, удаление от труб пилой горячей резки технологических отходов, правку передельных труб с температурой прокатного нагрева на шестивалковой правильной машине в два-три прохода до кривизны не более 6 мм на всю длину трубы, обточку и расточку передельных труб в товарные размером 406,4+0,4/-0×14,38+0,28/-0,72 мм по концам на длине 520+10 мм под нарезку упорной резьбы, а по телу трубы размером 406,4+4,0/-2,0×14,38+0/-1,8×10000+100/-0 мм.