Система нейтрализации отработавших газов, содержащая каталитический активный фильтр с проточной стенкой, имеющий функцию накопления и расположенный перед каталитическим нейтрализатором с такой же функйией накопления

Иллюстрации

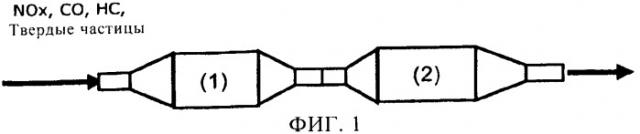

Показать всеИзобретение относится к системе нейтрализации отработавших газов. Система нейтрализации отработавших газов для двигателей внутреннего сгорания содержит в качестве первого компонента (1) фильтр с проточной стенкой, а в качестве второго компонента (2) - проточный монолит, расположенный после указанного фильтра по потоку отработавших газов. Первый (1) и второй (2) компоненты имеют по меньшей мере одну функцию накопления в отношении одного и того же содержащегося в отработавших газах соединения, выбранного из группы, включающей SOx, NOx, NH3, O2, НС, H2S. Накопительная способность второго компонента (2) рассчитана таким образом, что критерию завершения, учитываемому для вышеупомянутого соединения, соответствует сигнал прорыва этого соединения, характеризующийся максимальной крутизной кривой концентрации соединения после второго компонента (2), при использовании минимально возможного количества накапливающего материала. Также описано применение такой системы для снижения токсичности отработавших газов. Техническим результатом изобретения является повышение эффективности очистки отработавших газов. 3 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системе нейтрализации, или снижения токсичности, отработавших газов, содержащей фильтр твердых частиц (фильтр с проточной стенкой), который предпочтительно является каталитически активным и после которого по потоку отработавших газов расположен проточный монолит, предпочтительно снабженный каталитически активной функцией. Оба агрегата системы имеют одинаковые функции накопления, или аккумулирования, в отношении газообразных веществ, содержащихся в отработавших газах двигателей внутреннего сгорания. Предлагаемая в изобретении система пригодна, в частности, для одновременного удаления твердых частиц и вредных (загрязняющих) веществ из отработавших газов как двигателей внутреннего сгорания, работающих преимущественно на обедненных топливовоздушных смесях, так и двигателей внутреннего сгорания, работающих преимущественно на стехиометрической топливовоздушной смеси. Также описаны способ изготовления такой системы применение для снижения токсичности отработавших газов.

Уровень техники

Вредные выбросы в составе отработавших газов двигателя транспортного средства можно разделить на три группы. Термин "первичные выбросы" относится к вредным газам, образующимся непосредственно в процессе сгорания топлива в двигателе и содержащимся в так называемых исходных (необработанных) отработавших газах на выходе цилиндров. Исходные отработавшие газы двигателей, работающих на обедненных смесях, содержат, помимо обычных первичных выбросов: монооксида углерода (СО), углеводородов (НС) и оксидов азота (NOx), кислород, объемная доля которого относительно высока и составляет до 15%. Также к первичным выбросам могут относиться выбрасываемые с отработавшими газами твердые частицы, которые представляют собой остаточную сажу, а возможно, и органические агломераты, и образуются в результате частично неполного сгорания топлива в цилиндре. Вторичными выбросами называют вредные газы, которые могут образовываться в системе очистки отработавших газов в качестве побочных продуктов. Третья группа включает в себя такие компоненты отработавших газов, которые специально подмешивают к отработавшим газам, например, с целью введения этих компонентов во взаимодействие с определенными первичными газами или вторичными выбросами на поверхностях катализатора, в частности в случае нейтрализации оксидов азота (деNOх) путем их селективного каталитического восстановления (СКВ).

Отработавшие газы двигателей внутреннего сгорания, работающих преимущественно на стехиометрической топливовоздушной смеси, обычно очищают с помощью трехкомпонентных каталитических нейтрализаторов. Такие каталитические нейтрализаторы способны одновременно превращать три основных газообразных вредных вещества, выбрасываемых двигателем, а именно углеводороды, монооксид углерода и оксиды азота, в безвредные компоненты. Помимо газообразных вредных веществ: углеводородов (НС), монооксида углерода (СО) и оксидов азота (NOx), в отработавших газах бензиновых двигателей также содержатся мельчайшие твердые частицы (РМ), образующиеся в результате неполного сгорания топлива и состоящие в основном из сажи.

Ввиду того, что вдыхание этих мельчайших частиц ("мелкодисперсная взвесь") связано с потенциальной опасностью для здоровья, с принятием в Европе в 2009 году стандарта Евро-5, устанавливающего нормы содержания токсичных веществ в отработавших газах, ограничение по допустимым показателям выброса твердых частиц фактически введено для бензиновых двигателей. В дополнение к существующему предельному значению массы выбрасываемых твердых частиц, действующему для дизельных двигателей, уже согласовано расширение этого предельного значения для дизельных двигателей более критическим предельным значением количества выбрасываемых твердых частиц. Для двигателей с искровым зажиганием топливовоздушной смеси указанное предельное значение пока обсуждается. Таким образом, соблюдение законодательных норм по токсичности отработавших газов транспортных средств, которые будут действовать в будущем в Европе, а возможно, также в Северной Америке и Японии, требует, помимо удаления из отработавших газов вредных газообразных веществ, в частности оксидов азота ("деазотирование"), также эффективного удаления твердых частиц.

Такие вредные газы, как монооксид углерода и углеводороды, относительно легко обезвреживаются в бедных отработавших газах, т.е. отработавших газах, образующихся в результате работы двигателя внутреннего сгорания на обедненных топливовоздушных смесях, путем их окисления на подходящем каталитическом нейтрализаторе окислительного типа. Фильтры твердых частиц с дополнительным каталитически активным покрытием и без такового являются агрегатами, подходящими для удаления твердых частиц, выбрасываемых с отработавшими газами. Восстановление оксидов азота с образованием (молекулярного) азота является более сложным ввиду высокого содержания кислорода в отработавших газах двигателей внутреннего сгорания, работающих на обедненных смесях. Известные методы нейтрализации оксидов азота либо основываются на применении каталитических нейтрализаторов-накопителей оксидов азота (англ. сокр. NSC), либо являются методами селективного каталитического восстановления (СКВ), основанными на использовании аммиака в качестве восстановителя в подходящем каталитическом нейтрализаторе, сокращенно называемом СКВ-нейтрализатором. Также известны комбинации этих методов, при осуществлении которых, например, аммиак вырабатывается как вторичный компонент в расположенном выше по потоку каталитическом нейтрализаторе-накопителе оксидов азота в условиях работы двигателя внутреннего сгорания на обогащенной топливовоздушной смеси и сначала накапливается в расположенном ниже по потоку СКВ-нейтрализаторе, а в последующей фазе работы двигателя внутреннего сгорания на обедненной топливовоздушной смеси используется для восстановления оксидов азота, проходящих через каталитический нейтрализатор-накопитель оксидов азота. В публикации DE 102007060623 описано множество вариантов известных систем очистки отработавших газов с деазотирующими устройствами.

В области нейтрализации отработавших газов транспортных средств, предпочтительно автомобилей с дизельными двигателями, для уменьшения содержания в отработавших газах частиц сажи используются так называемые фильтры с проточной (газопроницаемой) стенкой. Такие фильтры могут использоваться без покрытий или с каталитическим покрытием. Традиционно используются каталитические покрытия в виде катализаторов окисления, которые могут вызывать окисление углеводородов и СО, а возможно, и окисление монооксида азота (NO) с образованием диоксида азота (NO2).

Вместе с тем законодательство будущего требует как можно более полного уменьшения уровня вредных выбросов, таких как твердые частицы, НС, СО и NOx. Для оптимального использования конструктивного (монтажного) пространства, отводимого с этой целью в транспортном средстве, в частности в автомобиле, для систем нейтрализации отработавших газов, в будущем потребуется использовать фильтры с проточной стенкой, имеющие дополнительные каталитические функции. Соответственно, уже есть множество патентных заявок, относящихся к фильтрам твердых частиц, имеющим покрытие с каталитической активностью в отношении окисления и/или покрытие, уменьшающее температуру воспламенения сажи ("Каталитически активированные дизельные сажевые фильтры", Энглер и др., 1985, документ SAE 850007, изданный Обществом автотракторных инженеров, США). В то же время все большее внимание уделяется покрытию фильтров твердых частиц другими каталитически активными материалами (см. публикацию ЕР 1309775 в отношении фильтра с окислительным каталитическим покрытием; публикации ЕР 2042225, ЕР 2042226, US 2009093796 в отношении фильтра с покрытиями из трехкомпонентных каталитических материалов; публикации ЕР 1837497 или ЕР 1398069 в отношении фильтра с покрытиями из катализаторов-накопителей NOx; публикации WO 08106523 и ЕР 1663458 в отношении фильтра с покрытиями из СКВ-катализаторов). В некоторых заявках, например в US 2006/0057046, рассматриваются проблемы противодавления, действующего на отработавшие газы со стороны фильтров-подложек, являющихся носителями катализатора. При этом за счет особых схем распределения каталитического покрытия в пространстве достигается максимально возможная равномерность потока отработавших газов через стенки фильтра по всей длине соответствующего компонента системы.

В публикации ЕР 1300193, принадлежащей фирме-заявителю, описывается способ каталитического превращения вредных веществ, содержащихся в отработавших газах двигателей внутреннего сгорания, предусматривающий пропускание отработавших газов через пористую стенку носителя, снабженного, возможно, с обеих сторон, каталитическим покрытием и имеющего открытопористую структуру. При этом сам носитель может быть выполнен из каталитически активного материала. Особый вариант осуществления этого способа пригоден для очистки отработавших газов двигателей внутреннего сгорания, работающих на стехиометрической топливовоздушной смеси. При этом предусмотрена подложка, имеющая трехкомпонентное каталитическое покрытие, подробно не описанное и способное одновременно превращать оксиды азота, углеводороды и монооксид углерода в безвредные вещества.

В публикации WO 00/29726 описано устройство для очистки отработавших газов дизельного двигателя с применением каталитически активного фильтра. Фильтр содержит первый катализатор, включающий в себя первый металл платиновой группы и первое соединение церия. Устройство также содержит второй катализатор, включающий в себя второе соединение церия. Описаны варианты осуществления изобретения, в которых оба катализатора расположены на фильтре-подложке. Система отличается тем, что с помощью соединения церия, содержащегося во втором катализатора, можно удалять путем окисления часть летучих органических компонентов (летучие органические соединения - ЛОС), сцепившуюся с частицами сажи в массе твердых частиц, выбрасываемых дизельным двигателем. Таким образом, в особенно предпочтительных вариантах второй катализатор расположен перед каталитически активным фильтром твердых частиц, улавливающим частицы, образующиеся при работе дизельного двигателя.

В применяемых каталитических покрытиях наряду с традиционными каталитически активными благородными металлами все большую роль играют материалы, способные отфильтровывать или адсорбировать из отработавших газов определенные компоненты. Указанными компонентами отработавших газов могут быть, например, углеводороды, оксиды азота, аммиак, серосодержащие компоненты и кислород. Современные двигатели, работающие на обедненных смесях (например, дизельный двигатель), в будущем будут все больше оснащаться системами нейтрализации NOx с применением СКВ-нейтрализаторов или каталитических нейтрализаторов-накопителей NOx. СКВ-нейтрализаторы часто имеют функцию накопления аммиака, а каталитические нейтрализаторы-накопители NOx имеют функцию накопления оксидов азота. В некоторых применениях также требуются так называемые серные фильтры, способные отфильтровывать или адсорбировать из отработавших газов серу (серосодержащие соединения) для предотвращения дезактивации каталитических нейтрализаторов, расположенных ниже по потоку отработавших газов. Для соблюдения очень строгих норм по токсичности отработавших газов также может потребоваться использование так называемых накопителей углеводородов. Указанные накопители могут отфильтровывать из отработавших газов несгоревшие углеводороды при низких температурах отработавших газов, например во время холодного пуска, а при более высоких температурах могут десорбировать указанные несгоревшие углеводороды и обеспечивать их химическое превращение. Для нейтрализации отработавших газов, образующихся при работе двигателя с искровым зажиганием топливовоздушной смеси, применяются трехкомпонентные каталитические нейтрализаторы, которые в определенных случаях могут иметь функцию накопления кислорода.

Помимо описанных выше фильтров твердых частиц с каталитическими покрытиями также известны системы, включающие в себя каталитически активный фильтр твердых частиц, а также каталитический нейтрализатор, расположенный после него по потоку отработавших газов. Преимущество указанной компоновочной схемы заключается в возможности компактного размещения нескольких функциональностей, связанных с каталитическим превращением вредных веществ и необходимым удалением твердых частиц, всего лишь в двух агрегатах. Большинство известных устройств опять же представляют собой фильтры твердых частиц с окислительным каталитическим покрытием и/или фильтры твердых частиц с покрытием, способствующим воспламенению сажи, причем после фильтров твердых частиц расположен агрегат, имеющий иную каталитическую функцию, нежели покрытие фильтра твердых частиц. В литературе имеется множество источников, раскрывающих каталитически активные дизельные фильтры твердых частиц, за которыми по потоку отработавших газов расположен каталитический нейтрализатор-накопитель оксидов азота (NSC) (см. в числе прочих, публикации WO 08121167, ЕР 1606498, ЕР 1559879).

Во всех случаях применения накопительных систем соответствующую функцию накопления необходимо размещать в системе выпуска отработавших газов из условия как можно более полного использования накопительной (аккумулирующей) способности накопителя, чтобы объем каталитического нейтрализатора был небольшим, что ведет к снижению издержек, уменьшению противодавления в системе выпуска отработавших газов и к улучшению прогрева каталитических нейтрализаторов. Вышеупомянутые накапливающие материалы встраиваются в собственно каталитически активную функциональность, как в обычных концепциях. Принцип действия указанных накапливающих материалов часто таков, что в первой фазе происходит накопление определенного компонента отработавших газов, образующихся при работе двигателя внутреннего сгорания, как, например, при накоплении кислорода, оксидов азота или серосодержащих компонентов, и при исчерпании накопительной способности накопителя инициируется изменение состава отработавших газов (в частности переключение режима работы двигателя таким образом, чтобы богатые отработавшие газы стали бедными). Затем накопленные компоненты высвобождаются и за счет каталитически активной функциональности превращаются на катализаторе в безвредные газы. Кроме того, как уже было указано выше, накопители также используются для повышения концентрации определенного компонента отработавших газов в каталитическом нейтрализаторе для того, чтобы указанный компонент мог реагировать с другим компонентом отработавших газов: например, аммиак накапливают для того, чтобы он мог реагировать с оксидами азота. Некоторые накопители служат лишь для удерживания определенного компонента отработавших газов до тех пор, пока каталитические нейтрализаторы, расположенные ниже по потоку отработавших газов, не достигнут своей рабочей температуры, с последующим выделением компонентов, временно накапливавшихся при низких температурах, обратно в отработавшие газы, чтобы указанные компоненты могли превращаться в безвредные расположенными ниже по потоку отработавших газов каталитическими нейтрализаторами, как это часто бывает, например, в случае углеводородов и оксидов азота.

Соответственно, определенные накапливающие среды (например, каталитические нейтрализаторы-накопители оксидов азота, сокр. - NSC), согласно их функциональности, необходимо время от времени опорожнять во избежание ухудшения их работоспособности. Другие накапливающие среды (например, накопитель NH3 в СКВ-нейтрализаторе) необходимо заполнять для обеспечения успешного выполнения каталитической функции системой выпуска отработавших газов. С этой целью используются различные системы регулирования, определяющие, является ли накапливающая среда заполненной или порожней. Определение степени заполнения накапливающей среды может осуществляться посредством соответствующих датчиков или посредством модельных вычислений. При этом для обеспечения максимально возможной точности регулирования прорыв накапливаемого компонента отработавших газов через накапливающую среду в идеале должен происходить лишь тогда, когда накопитель практически заполнен. Таким образом, при обнаружении прорыва накапливаемого компонента через накопитель нужно немедленно инициировать необходимое в этом случае действие.

Важным критерием работы системы выпуска отработавших газов на транспортном средстве является возможность непрерывного контроля такой системы в условиях эксплуатации в отношении работоспособности каталитических нейтрализаторов. Положения законодательства в отношении такой бортовой диагностики (БД) требуют, чтобы транспортное средство имело собственные электронные системы для самоконтроля. Самыми последними нормативами уже введен контроль контроля работоспособности. В основе этого решения лежат сомнения относительно возможности проведения регулярной диагностики на протяжении срока службы системы. Поэтому частота проведения сеансов диагностики должна регистрироваться, и задается определенная периодичность контроля.

Для диагностирования эффективности функционирования каталитических нейтрализаторов на расположенном за ними участке выпускного тракта устанавливаются датчики, предназначенные для проверки того, достаточно ли хорошо работает функция накопления. Для контроля трехкомпонентных каталитических нейтрализаторов применяются, например, так называемые лямбда-зонды, измеряющие содержание кислорода в отработавших газах. Снижение эффективности накопления кислорода трехкомпонентным каталитическим нейтрализатором можно обнаружить с помощью датчиков и блока управления двигателем, причем выявленное снижение, в случае превышения им порогового значения, хранящегося в памяти блока управления двигателем, может быть отображено на приборной панели водителя и, возможно, может инициировать перевод двигателя на работу в аварийном режиме. В будущем возможность качественного диагностирования каталитических нейтрализаторов станет еще более важной, поскольку пороговые значения в бортовых диагностических системах будут понижаться. Признаком, определяющим качественный контроль состояния каталитического нейтрализатора, является чистый, круто нарастающий или спадающий сигнал концентрации веществ, прорывающихся за каталитический нейтрализатор, если соответствующий накопитель в каталитическом нейтрализаторе исчерпал свою накопительную способность. В случае снабжения фильтра с проточной стенкой трехкомпонентным катализатором с накапливающими кислород материалами прорыв кислорода происходит относительно рано и с не очень большой крутизной сигнала (фиг.2), что значительно осложняет диагностирование. Кроме того, на точности измерений, выполняемых лямбда-зондами, сказывается сдвиг их характеристики, происходящий в процессе эксплуатации транспортного средства, что в такой системе еще более затрудняет диагностику функции диагностики (контроль функционирования датчиков).

В качестве материалов, обладающих в составе каталитически активных покрытий определенной функцией накопления, особый интерес представляют материалы, способные накапливать такие компоненты отработавших газов, образующиеся в качестве первичных или вторичных выбросов, как оксид азота (NOx), аммиак (NH3), серосодержащие компоненты (такие как сероводород (H2S) и оксиды серы (SOx), кислород (О2) и углеводороды (НС).

В целом, современные системы очистки отработавших газов двигателей внутреннего сгорания уже невозможно представить без использования в них таких накапливающих материалов. В отношении использования таких материалов в комбинации фильтра и расположенного после него каталитического нейтрализатора, с возможностью катализа на фильтрующей подложке фильтра и в расположенном за фильтром каталитическом нейтрализаторе одних и тех же реакций и с применением в обоих агрегатах одних и тех же накапливающих материалов, можно сослаться на две заявки компании "Тойота" (ЕР 1843016, ЕР 1959120). В каждой из указанных публикаций упоминается один фильтр твердых частиц (сажевый фильтр), расположенный в выпускном тракте двигателя внутреннего сгорания. Отработавшие газы двигателя внутреннего сгорания пропускаются через фильтр твердых частиц. Фильтр твердых частиц снабжен функцией накопления оксидов азота и функцией восстановления оксидов азота. В соответствии с указанными выше источниками информации за выполненным таким образом фильтром расположен еще один проточный каталитический нейтрализатор, который также снабжен функцией накопления оксидов азота и функцией восстановления оксидов азота. Вышеупомянутая компоновка, очевидно, предложена с целью снижения уменьшения доли топлива, необходимой для регенерации отдельных каталитических нейтрализаторов и для сжигания. Вместе с тем, в вышеупомянутых источниках информации ничего не говорится относительно эффективного использования накапливающих материалов.

Раскрытие изобретения

Таким образом, в основу настоящего изобретения была положена задача разработки системы нейтрализации отработавших газов, образующихся при работе двигателя внутреннего сгорания, которая с экономической и/или экологической точки зрения превзошла бы известные из уровня техники системы. В частности, определенные соединения, содержащиеся в отработавших газах, желательно накапливать в используемом накапливающем материале при оптимальном использовании накопительной способности последнего, чтобы таким образом обеспечить наличие указанных соединений в более достаточных количествах для требующегося впоследствии химического превращения. В то же время необходимо учитывать ограничения, накладываемые конструктивными условиями в автомобиле. В отношении возможностей бортовой диагностики (БД) и регулируемости процессов желательно обеспечить как можно большую четкость детектирования соответствующих сигналов.

Эти и другие актуальные для уровня техники задачи решаются в системе, охарактеризованной в пункте 1 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах, ссылающихся на пункт 1 формулы. Пункты 5 и 6 формулы изобретения относятся, соответственно, к способу изготовления предлагаемой в изобретении системы и к ее предпочтительному применению.

Благодаря предлагаемому выполнению системы нейтрализации отработавших газов для двигателей внутреннего сгорания, которая содержит в качестве первого компонента (1) фильтр с проточной стенкой, а в качестве второго компонента (2) - расположенный после фильтра по потоку отработавших газов проточный монолит и в которой первый (1) и второй (2) компоненты имеют по меньшей мере одну функцию накопления в отношении одного и того же содержащегося в отработавших газах соединения, выбранного из группы, включающей SOx, NOx, NH3, O2, HC, H2S, с таким расчетом накопительной (аккумулирующей) способности второго компонента (2), что критерию завершения, учитываемому для вышеупомянутого соединения, соответствует сигнал прорыва этого соединения, характеризующийся максимальной крутизной кривой концентрации соединения после второго компонента (2), при использовании минимально возможного количества накапливающего материала, изобретение позволяет, с одной стороны, сохранить ограничить габаритный размер системы в целом, поскольку различные функциональности (отфильтровывание твердых частиц и накопление вышеупомянутых содержащихся в отработавших газах соединений) оптимально совмещены. С другой стороны, благодаря предлагаемому выполнению системы достигается наилучшее использование применяемых накапливающих материалов. Это не следует для специалиста явным образом из уровня техники.

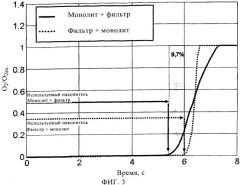

Было замечено, что у фильтров с проточной стенкой, снабженных покрытием и содержащих накапливающий материал, например накапливающий кислород материал (OSC), процесс накопления проходит иначе, чем у проточных монолитов с покрытиями. При проведении динамических экспериментов по накоплению было установлено, что накопительную способность накапливающего материала на фильтре с проточной стенкой обычно невозможно использовать полностью, поскольку накапливаемый газ явно проходит через фильтр слишком быстро, полностью не адсорбируясь. Это означает, что прорыв накапливаемого газа наступает быстрее, чем в случае проточного монолита с покрытием из того же накапливающего материала, где прорыв накапливаемой среды происходит только тогда, когда накопитель практически заполнен (фиг.2). Таким образом, максимальная располагаемая накопительная способность фильтра с проточной стенкой, содержащего накапливающий материал, часто используется примерно лишь на 30-70% - в зависимости от выполнения фильтра (например, в зависимости от его объема, геометрии, пористости, толщины стенок, среднего диаметра пор и распределения диаметров пор) и адсорбционной динамики накопителя. Если такое же количество накапливающего материала нанести на проточный монолит с покрытием, то в реальном применении можно использовать 70-95% его максимальной накопительной способности.

Кроме того, регулирование работы системы нейтрализации отработавших газов значительно сложнее в случае фильтра с проточной стенкой, покрытого накапливающим материалом, чем в случае проточного монолита, покрытого накапливающим материалом. В случае снабженного покрытием фильтра прорывы накапливаемых компонентов происходят значительно быстрее. Соответственно, необходимое в конкретный момент времени опорожнение/заполнение накопителя должно инициироваться посредством стратегии регулирования очень рано. При определенных условиях это требует расходования дополнительного топлива и/или увеличивает выброс других вредных веществ. Кроме того, профиль сигнала прорыва накапливаемого компонента за содержащим накапливающий материал фильтром отличается тем, что кривая концентрации адсорбируемого компонента за фильтром нарастает менее круто, чем в случае содержащего накапливающий материал монолита. Однако медленнее нарастающий сигнал обнаруживается датчиками с трудом, что дополнительно затрудняет регулирование системы указанного типа.

Вместе с тем, емкость соответствующего накапливающего материала на фильтре с проточной стенкой можно использовать полнее, если после фильтра по потоку отработавших газов установить проточный монолит, выполненный, например, в виде сотового элемента и аналогичным образом имеющий функцию накопления в отношении того же адсорбируемого газа. Благодаря тому, что такой монолит, расположенный ниже по потоку отработавших газов, перехватывает прорыв адсорбируемого газа через снабженный покрытием фильтр, это препятствует свободному прохождению адсорбируемого газа в атмосферу. Кроме того, благодаря такому удлинению фазы адсорбции накапливающая среда в фильтре продолжает заполняться, а значит, степень ее использования в наилучшем случае составит до 100%, пока в проточном монолите, расположенном ниже по потоку отработавших газов, не произойдет прорыв адсорбируемого газа (фиг.3).

В зависимости от конкретного применения, фильтр с проточной стенкой может выполняться из различных материалов и может иметь различные значения объема, толщины стенки, пористости и распределения радиуса пор. Соответственно, возможные значения количеств каталитически активного материала и накапливающих компонентов, которые могут быть дополнительно расположены на фильтре, могут значительно колебаться от применения к применению. Поскольку с увеличением доли каталитически активного материала динамический напор на фильтре может значительно повыситься, часто целесообразно поддерживать количество накапливающих материалов на фильтре относительно низким, чтобы потери мощности двигателя, обусловленные слишком высоким динамическим напором в системе выпуска отработавших газов, были как можно меньшими.

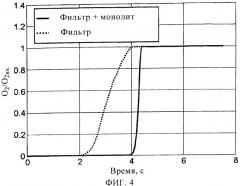

В соответствии с настоящим изобретением в качестве экономически выгодного решения предлагается задавать накопительную способность, т.е. емкость соответствующего материала, расположенного на проточном монолите (2), равно такой, при которой сигнал прорыва накапливаемых газов за монолитом имеет максимальную крутизну. Иначе говоря, накопительную способность второго компонента (2) системы рассчитывают таким образом, чтобы сигнал прорыва за вторым компонентом (2) имел максимальную крутизну, достижимую на соответствующем монолите с соответствующим накапливающим материалом. При дальнейшем увеличении накопительной способности на монолите (2) достичь относительно крутого нарастания сигнала прорыва уже невозможно. В этом отношении под "максимальной крутизной" понимается осредненная по всему диапазону накопительной способности, или емкости, накапливающего материала крутизна кривой сигнала прорыва, которая должна принимать максимально возможное значение. Максимальную крутизну не следует рассматривать как абсолютное точечное значение: она может быть ниже максимально достижимого значения крутизны на величину до 5%, предпочтительно на величину до 3%, и особенно предпочтительно на величину до 2% (допустимая погрешность). На фиг.4 в качестве примера показано, как можно рассчитать накопительную способность второго компонента (2) из условия использования всей емкости накапливающего материала первого компонента (1). В этом случае общий сигнал прорыва за вторым компонентом (2) системы (сплошная линия) круче, чем за первым компонентом (1) (пунктирная линия) и имеет максимальную крутизну, которая может быть достигнута со вторым компонентом (2) и данным накапливающим материалом. Дальнейшее увеличение накопительной способности отодвинет кривую прорыва вправо приблизительно параллельно показанной кривой прорыва за вторым компонентом (2), но без дальнейшего увеличения крутизны этой кривой.

Преимуществом изобретения является то, что накопительная способность второго компонента (2) системы должна быть подобрана из условия эффективного использования накопительной способности первого компонента (1), а также получения как можно лучше регистрируемого сигнала, используемого для регулирования работы системы, а также для целей бортовой диагностики в отношении всех соответствующих рабочих точек двигателя. Особенно предпочтительно рассчитывать накопительную способность второго компонента (2) для всех рабочих точек двигателя в соответствующем ездовом испытательном цикле, используемом для сертификации и, соответственно, в матрице отображения бортовой диагностической системы. Это означает, что накопительная способность второго компонента (2) должна быть оптимизирована для наихудшей рабочей точки двигателя, где эффективность накопления первым компонентом (1) минимальна, а кривая сигнала, регистрируемого за вторым компонентом (2), имеет минимальный наклон, и соответственно должна обеспечивать полное использование накопительной способности первого компонента (1) и наилучшую регулируемость системы во всех соответствующих режимах работы двигателя.

В отношении накапливаемых газов NOx, SOx, NH3, НС, О2 и H2S накопительная способность компонента (2) системы должна рассчитываться таким образом, что критерию завершения, учитываемому для компонента отработавших газов (при регулировании работы системы с обратной связью по концентрации этого компонента), соответствует максимальная крутизна кривой концентрации. Критерием завершения для кислорода является, например, изменение сигнала лямбда-зонда, характеризующее переход от обедненной к обогащенной смеси или от обогащенной к обедненной смеси, например, при х=1. Для NOx, NH3, SOx, H2S и НС таким критерием может быть концентрация, измеренная за вторым компонентом (2) системы, или коррелирующий с ней массовый поток или суммарно проскользнувшая масса. В зависимости от конкретного датчика, соответствующий выходной сигнал может быть представлен напряжением или током.

В зависимости от конкретных законодательных положений критерии завершения для NOx и НС могут выражаться значениями концентрации газа в частях на миллион (млн-1) или могут составлять даже до нескольких сотен млн-1.

Для NH3, SOx и H2S критерии завершения могут быть соотнесены с пороговой силой запаха при выпуске соответствующего газа в окружающую среду.

Для реализации указанного решения достаточно даже сравнительно небольшой величины накопительной способности, а значит, и соответствующего количества накапливающего материала на втором компоненте (2), поскольку в случае рассматриваемых газов заданное значение (например, концентрация в отработавших газах) может быть превышено даже после очень малых прорывов. В этом случае накопительная способность второго компонента (2) должна предотвращать прорыв указанных газов лишь до указанного момента времени, тем самым обеспечивая наличие очень крутого и поэтому легко распознаваемого сигнала, в отличие от одного лишь фильтра (1) с проточной стенкой (фиг.4). В этом случае преимущество изобретения заключается не столько в оптимальном использовании имеющихся накапливающих материалов, сколько в улучшении регулируемости системы за счет крутого сигнала, что способствует более надежному соблюдению используемых предельных значений. При такой конфигурации накапливающего материала второго компонента (2) сигнал прорыва за вторым компонентом (2) (сплошная линия), показанный на фиг.4, сдвинется в направлении сигнала прорыва за первым компонентом (1) (пунктирная линия). Если заданным значением является, например, концентрация, соответствующая 20% концентрации на входе, то накопительная способность второго компонента (2) должна быть рассчитана таким образом, чтобы максимальная крутизна кривой концентрации за вторым компонентом (2) приходилась на значение О2/О2вх., равное 0,2, что достижимо даже при очень небольшой величине накопительной способности на втором компоненте (2). Соответственно, после значения О2/О2 вх.=0,2 сигнал прорыва пойдет с меньшей крутизной, поскольку прорыв накапливаемого газа за первым компонентом (1) будет сразу же сопровождаться прорывом через второй компонент (2), так как накопительная способность второго компонента уже будет исчерпана.

Расчет накопительной способности, выраженной, например, количеством накапливающего материала на монолите, необходимым для того, чтобы пологий нарастающий сигнал прорыва через фильтр полностью превратить в сигнал за монолитом, максимально круто нарастающий или спадающий, представляет определенную трудность. В зависимости от конструкции фильтра и накапливающего материала на фильтре сигнал прорыва за фильтром подвержен значительным колебаниям. В целом можно сказать, что кривая сигнала прорыва адсорбируемой среды за первым компонентом (1) тем положе, чем:

- больше количество накапливающего материала на фильтре;

- медленнее кинетика аккумулирования накапливаемого компонента отработавших газов;

- больше пористость, меньше толщина стенок и шире распределение радиусов пор материала фильтра (повышенная вероятность образования обходных каналов (байпасов) - см. выше);

- меньше отношение (Авых./Авх.) площадей проходных сечений выходного канала (Авых.) и входного канала (Авх.) при асимметрии входных и выходных каналов.

Соответственно, накопительную способность монолита (2) системы нейтрализации отработавших газов следует скорректировать путем подбора количества накапливающего материала, вида его внедрения в пористое оксидное покрытие (washcoat), а также типа накапливающего материала.

В предпочтительном варианте осуществления изобретения используемые накапливающие материалы представляют собой одинаковые соединения. Соотве