Устройство для термической обработки и способ формирования кристаллического сорбента

Иллюстрации

Показать всеИзобретение относится к технологии производства сорбентов, иммобилизованных на полимерных волокнистых носителях, и может быть использовано для термической и термохимической обработки листовых материалов в различных отраслях промышленности. Устройство для термической обработки микроволокнистой матрицы содержит каркас из шести элементов коробчатой формы, каждый из которых имеет внутреннюю полость и является левой, правой, верхней, нижней, задней и разделительной секциями каркаса, в стенках которых выполнены отверстия. Устройство снабжено парогенератором, контуром подачи рабочей среды в виде пара, парогазовой смеси или воздуха в рабочий объем и вентилятором для перемещения рабочей среды. Разделительная секция установлена таким образом, что делит рабочий объем устройства на две отдельные верхнюю и нижнюю камеры нагрева. Рабочие объемы камер нагрева и рабочие объемы упомянутых четырех секций соединены между собой системой упомянутых отверстий для перемещения рабочей среды в упомянутом контуре по рабочему объему секций каркаса и рабочему объему камер нагрева. Способ термической обработки микроволокнистой матрицы включает нагрев микроволокнистой матрицы, содержащей на поверхности и в ее объеме предварительно нанесенные наноразмерные частицы на основе алюминия, во влажной насыщающей реактивной атмосфере и в условиях конвективного нагрева. При этом обеспечивают равномерный нагрев и формование в ней кристаллического сорбента одновременно как по всей поверхности, так и в объеме микроволокнистой матрицы. Технический результат заключается в обеспечении равномерного нагрева микроволокнистой матрицы и полного превращения частиц на основе алюминия в объеме матрицы. 2. н. и 17 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к технологии производства сорбентов, иммобилизованных на полимерных волокнистых носителях, и может быть использовано для термической и термохимической обработки листовых материалов в различных отраслях промышленности.

Известна аэродинамическая сушильная камера для пиломатериала или другого продукта [RU 2296281 С2, 2007], включающая ограждение с дверью, впускное и выпускное устройства для обмена газовой среды в камере, энергетический блок, содержащий ротор для создания и нагрева потока газовой среды в циркуляционном тракте камеры.

Данное изобретение предназначено только для выполнения процессов сушки и не может быть использовано для осуществления термохимических процессов, например, во влажной среде.

Известна технологическая печь для тепловой обработки материалов и изделий, преимущественно в защитной атмосфере [RU 2055287 C1, 1996], содержащая рабочую камеру, ограниченную несущим каркасом, теплоизолирующие боковые стенки, свод, под, дверку, нагревающие элементы, в которой теплоизолирующие боковые стены, свод выполнены в виде плоских излучающих модулей, жестко закрепленных на каркасе печи в один или несколько рядов по высоте, длине и ширине печи с относительным шагом S=(В+L)/B, равным 1,20-1,30, где В - ширина (высота) модуля, L - расстояние между торцами модулей, а нагревающие элементы размещены в модуле. При этом несущий каркас печи выполнен из соединенных между собой металлических пустотелых элементов, заполненных волокнистой теплоизоляцией, на внешней стороне каждого элемента по всей длине выполнена щель, перекрытая съемным изогнутым упругим металлическим листом. Дверка выполнена в виде плоского излучающего модуля, прикрепленного к каркасу печи. Вышеприведенный аналог выбран в качестве ближайшего технического решения.

К недостаткам данного решения относится то, что оно предназначено только для тепловой обработки материалов и при температурах 300-1100°C. Такие высокие температуры не пригодны для выполнения технологических операций термической очистки и термохимической обработки в насыщающей реактивной атмосфере полимерных микроволокнистых матриц. Температура обработки не должна превышать 120°C. Кроме того, нагрев носит излучательный характер, отсутствует возможность осуществления конвективного нагрева, позволяющего быстро и эффективно выполнять указанные операции.

Известен [RU 2366487 C1, 2009], в котором раскрыт способ изготовления композиционного листового сорбента, в котором для проведения термохимической реакции частиц материала на основе алюминия, нанесенных на поверхность полотна из нетканого полимерного волокнистого материала (полимерной микроволокнистой матрицы), осуществляют размещение по меньшей мере двух полотен в печи или в сушильном шкафу при температуре 80-120°C, при этом нагревание производят на воздухе при относительной влажности не менее 70%, предпочтительно 95-100%.

В способе не предусмотрен конвективный режим нагрева: подача направленного потока воздушной среды к каждому отдельному полотну не позволяет осуществить гидролиз частиц по всей поверхности полотна одновременно, т.е. достичь полного превращения частиц на основе алюминия по всей поверхности и в объеме волокнистой матрицы. Это обусловлено конструкцией обычной (не конвективной) сушильной камеры, не предусматривающей принудительной циркуляции среды и управления распределением и направлением потоков по объему устройства.

Сущность изобретения

Задачей настоящего изобретения является разработка устройства, в котором возможно проведение термической и/или термохимической обработки листовых материалов, преимущественно нетканых полимерных в условиях конвективного теплообмена и насыщающей реактивной атмосферы.

Технический результат - ускорение термической и термохимической обработки.

Другой технический результат: полное превращение частиц на основе алюминия в объеме микроволокнистой матрицы (листового полимерного материала), достигаемое за счет равномерного нагрева и, соответственно, проведения термохимической реакции одновременно как по всей поверхности, так и в объеме микроволокнистой матрицы.

Поставленная задача достигается тем, что, как и известное, предлагаемое устройство для термической обработки материалов, преимущественно имеющих форму листа (полотна), содержит камеру нагрева, ограниченную каркасом, и средства (нагревательные элементы) для нагрева ее рабочего объема.

Новым является то, что устройство дополнительно содержит средства для создания пара и систему направления и подачи потока воздуха/парогазовой смеси к каждому отдельному листу с обрабатываемым материалом, размещенным в камере нагрева.

При этом каркас устройства выполнен из шести элементов коробчатой формы, четыре из которых имеют внутреннюю полость и образуют левую, правую, верхнюю, и заднюю секции каркаса, пятый элемент образует разделительную секцию и установлен таким образом, что делит рабочий объем камеры нагрева на две отдельные части: верхнюю и нижнюю камеры нагрева, предназначенные для размещения поддонов с обрабатываемым листовым материалом, и шестой элемент образует нижнюю секцию устройства.

При этом в полости задней секции каркаса равномерно по всей высоте равномерно размещены нагревательные элементы линейного типа.

Кроме того, рабочие объемы камеры нагрева и объемы упомянутых четырех секций: левой, правой, верхней и задней, соединены между собой системой отверстий, выполненных в стенках секций, образуя единую систему распределения потоков воздуха по верхней и нижней камерам и упомянутым секциям каркаса и подвода парогазовой смеси в камеру нагрева и ее отвода из камеры.

В стенках левой и правой секции со стороны рабочего объема выполнены отверстия щелевидной формы.

Расположение отверстий - горизонтальное. Протяженность отверстий соответствует глубине камеры рабочего объема.

Для подачи пара в объем камеры нагрева и образования парогазовой смеси устройство дополнительно содержит парогенератор, расположенный на задней секции устройства с ее внешней стороны и трубы контура подачи пара в левую секцию устройства.

Кроме того, внутренняя часть упомянутых труб контура подачи пара выполнена протяженной на всю глубину левой секции, при этом верхняя труба установлена ниже группы щелевидных отверстий, предназначенных для подачи пара в верхнюю камеру нагрева, а нижняя труба установлена ниже группы щелевидных отверстий, предназначенных для подачи пара в нижнюю камеру.

При этом равномерно по всей части труб, протяженных в левой секции, выполнены отверстия для выхода пара.

Через щелевидные отверстия, выполненные в левой секции, производится подача парогазовой смеси в камеры нагрева.

Через отверстия правой секции производится отвод парогазовой смеси.

Кроме того, в нижней части левой секции выполнено отверстие для ввода в нее воздуха либо циркуляции парогазовой смеси.

В правой нижней части верхней секции выполнено прямоугольное отверстие (не показано), предназначенное для совмещения рабочего объема камер нагрева и полости верхней секции.

Для перемещения потока воздуха либо парогазовой смеси с заданной скоростью устройство дополнительно содержит вентилятор, расположенный на задней секции устройства с внешней стороны.

В задней секции размещен приемник воздуха, который соединен со входом вентилятора.

Выход вентилятора совмещен с воздуховодом, который имеет конусообразную форму и соединен с левой секцией через отверстие, выполненное в нижней части левой секции.

Конфигурация воздуховода обеспечивает равномерную подачу разогретого воздуха в нижнюю часть левой секции.

Циркуляция парогазовой смеси в устройстве осуществляется по сложной траектории, с вынужденным изменением направления его движения, организованная за счет конструктивного расположения отверстий, выполненных в стенках секций, и смены положений заслонок (заслонками осуществляется перекрытие потока пара).

Левая секция оборудована перегородкой, служащей для разделения подаваемого потока парогазовой смеси.

Кроме того, в левой секции выполнены две заслонки: верхняя и нижняя, которые позволяют проводить обработку либо в одной из камер (верхней или нижней), либо в обеих камерах одновременно.

То есть при закрытии верхней заслонки поток рабочей среды не поступает в верхнюю камеру, соответственно, при закрытии нижней заслонки - в нижнюю. При открытии обеих заслонок поток поступает в обе камеры одновременно.

В правой нижней части верхней секции выполнено прямоугольное отверстие (не показано), предназначенное для совмещения рабочего объема камер нагрева и полости верхней секции.

В верхней части задней секции выполнено отверстие, оснащенное заслонкой и конструктивно совмещенное с прямоугольным отверстием, выполненным на торцевой поверхности верхней секции, предназначенное для циркуляции парогазовой смеси в устройстве.

В верхней торцевой поверхности задней секции предусмотрено отверстие, оснащенное заслонкой для периодического сообщения с внешней атмосферой.

В верхней части верхней секции также выполнено отверстие для отвода отработанной парогазовой смеси во внешний вентиляционный контур.

Нагретый в задней секции воздушный поток, перемещаясь по остальным секциям устройства, обеспечивает их конвективный нагрев для того, чтобы сократить тепловые потери в процессе работы устройства, и обеспечивает прогрев секций, образующих рабочий объем камер.

В верхней части задней секции также установлены заслонки, предназначенные для отсечения задней секции, чтобы при выбросе отработанной среды в вентиляцию из верхней секции под давлением вентилятора эта среда не подавалась обратно в заднюю секцию. В закрытом положении одна заслонка перекрывает отверстие в задней секции для совмещения ее внутренней полости (образуя воздуховод с нагревателями - ТЭНами) с атмосферой, и вторая - отверстие, через которое совмещены внутренние полости верхней и задней секций. При таком положении заслонок в вентиляцию под давлением вентилятора удаляются отработанные среды.

Если открыта только одна заслонка, совмещающая атмосферу с полостью задней секции, осуществляется напуск воздушной среды в заднюю секцию после выброса отработанной среды в вентиляцию.

Если открыта только заслонка, совмещающая внутренние полости секций, обеспечивается замкнутость системы воздуховодов и поток рабочей среды циркулирует в системе вплоть до ее выброса в вентиляцию.

В процессе работы устройства производится выброс отработанной среды в вентиляцию.

На наружной поверхности верхней секции расположен вентиляционный шибер, предназначенный для перекрытия выброса газов в вентиляцию.

Другим объектом изобретения является способ формирования кристаллического сорбента в микроволокнистой матрице путем термохимической обработки упомянутой матрицы, содержащей на ее поверхности и в объеме предварительно нанесенные наноразмерные частицы металлов.

Новым является то, что нагрев матрицы осуществляют в вышеприведенном устройстве во влажной насыщающей реактивной атмосфере в условиях конвективного нагрева, обеспечивающих равномерный нагрев и термохимическую реакцию одновременно как по всей поверхности, так и в объеме микроволокнистой матрицы.

Для создания в устройстве насыщающей реактивной атмосферы в камеру нагрева с размещенными в ней листами упомянутой матрицы подают пар и осуществляют перемещение образованной парогазовой смеси со скоростью не менее 0,8 м/с и направлением ее потока вдоль поверхности листа.

При этом термохимическую обработку осуществляют при температуре от 50 до 90°C, предпочтительно 60-80°C, и влажности от 60 до 95%, предпочтительно 70-95%.

При температуре ниже 50°C реакция идет медленно, а степень превращения частиц на основе алюминия менее 0,97.

При температуре выше 90°C термохимическая реакция идет с высокой скоростью с образованием плотного слоя продуктов реакции (корка) на поверхности частиц, которые препятствуют проникновению воды к поверхности реагирующей частицы. Поэтому степень превращения частиц менее 0,95. Повышение температуры выше 90°C приводит к повышенным затратам электроэнергии.

Время термохимической обработки в реактивной атмосфере частиц на основе алюминия, нанесенных на волокна полимерной матрицы, составляет от 5 до 30 мин, предпочтительно 10-20 мин.

При влажности насыщающей реактивной атмосферы менее 60% в составе реактивной атмосферы недостаточно воды для проведения термохимической реакции частиц на основе алюминия. Реакция идет медленно, при этом степень превращения частиц менее 0,60.

Для достижения влажности выше 95% требуется повышенная генерация пара (затраты электроэнергии возрастают). При этом избыток пара конденсируется в секциях и на двери изделия (печи).

Времени термохимической обработки в реактивной атмосфере частиц на основе алюминия, нанесенных на волокна полимерной матрицы, меньше 5 мин недостаточно для полного превращения частиц.

При времени термохимической обработки более 30 мин имеет место неэффективное расходование энергоресурсов.

Проведением термохимической реакции в условиях конвективного нагрева (одинаковое воздействие на всю поверхность и объем материала) обеспечивают воспроизводимость свойств конечного продукта.

Кроме того, в качестве микроволокнистой матрицы используют отдельные листы, выполненные по меньшей мере из одного слоя нетканого полимерного волокнистого материала.

Кроме того, используют нетканый волокнистый полимерный материал, получаемый методом электроформования, мельт-блаун технологии или другими методами, позволяющими изготавливать нетканые волокнистые материалы.

Предпочтительно перед операцией пропитывания осуществляют термическую обработку нетканого волокнистого материала (микроволокнистой матрицы) для очистки и активации образующих его волокон при температуре от 80 до 120°C, предпочтительно 90-100°C, в течение не более 8 часов.

При этом перед размещением нетканого волокнистого материала в камере нагрева ее нагревают, используя в качестве теплоносителя поток воздуха.

Предпочтительно, что перед термической обработкой микроволокнистой матрицы камеру нагревают до температуры не менее 80°C, а перед осуществлением термохимической обработки микроволокнистой матрицы с нанесенными частицами на основе алюминия камеру нагревают до температуры не более 90°C.

При термической обработке микроволокнистой матрицы для очистки и активации поверхности образующих ее волокон при температуре ниже 80°C не происходит удаления остатков растворителя в полной мере, что может привести к снижению качества конечного продукта.

При термической обработке микроволокнистой матрицы для очистки и активации поверхности образующих ее волокон при температуре выше 120°C возможно размягчение волокон термопластов или начало деструкции реактопластов, из которых произведены волокна полимерной матрицы. Это приводит к снижению качества конечного продукта и повышенным затратам электроэнергии.

Предлагаемое устройство и способ предназначены для термической обработки листовых материалов (микроволокнистых матриц), преимущественно для выполнения технологических операций термической очистки и/или термохимической обработки в насыщающей реактивной атмосфере, пропитанных суспензиями кристаллических порошков.

Устройство представляет систему секций, совмещенных между собой и формирующих верхнюю и нижнюю камеры нагрева и корпус устройства. Составляющими корпуса устройства являются каркас и двери камер нагрева. Каркас изделия состоит из шести сварных элементов (конструкций) коробчатой формы, имеющих внутреннюю полость, выполненных из нержавеющей стали. Составляющие элементы (сварные конструкции) каркаса соединены между собой посредством болтовых соединений. Наименование составляющих элементов каркаса: левая, правая, верхняя, задняя, разделительная и нижняя секции.

Циркуляция рабочей среды в устройстве осуществляется по сложной траектории с вынужденным изменением направления его движения, что обеспечивается как заслонками, так и расположением отверстий, выполненных в стенках секций.

Применение системы вынужденной циркуляции рабочей среды при регулируемом температурном режиме обусловлено необходимостью обеспечения равномерной обработки и нагрева материала. Режимы и условия обработки материала, обеспечиваемые конструкцией изделия, предполагают одинаковое воздействие на всю поверхность материала, что обеспечивает воспроизводимость его свойств.

Использование внутренних полостей секций в качестве системы воздуховодов для циркуляции рабочей среды также позволяет снизить габариты изделия, а также количество и номенклатуру деталей, входящих в его конструкцию.

Изобретение поясняется графическими материалами.

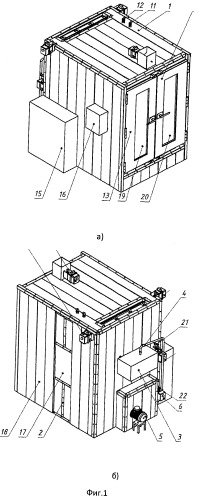

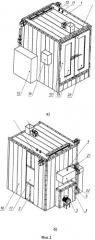

На фиг.1 (а и б) приведен общий вид конструкции предлагаемого устройства, на фиг.1,а - внешний вид спереди, на фиг.1,б - внешний вид сзади.

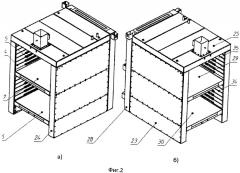

На фиг.2 (а и б) приведен вид, показывающий внутренние полости верхней, левой и задней секции устройства и внутренний объем рабочей камеры (верхний и нижней).

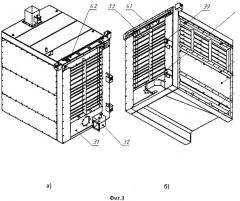

На фиг.3 (а и б) приведен вид, показывающий внутреннюю полость задней, правой и нижней секции устройства, с размещенной в последней воздуховодом.

Устройство содержит (фиг.1 а и б): 1 - корпус устройства; 2 - каркас; 3 - парогенератор; 4 - внешняя часть трубопровода подачи пара; 5 - вентилятор; 6-9 - электроприводы заслонок (6 - электропривод заслонки нижней рабочей камеры; 7 - электропривод заслонки верхней рабочей камеры; 8 - электропривод заслонки ввода воздуха в заднюю секцию устройства; 9 - электропривод заслонки совмещения верхней и задней секций); 10 - электропривод шибера; 11 - датчик температуры; 12 - датчик влажности; 13, 14 - двери загрузочные; 15 - блок силовой; 16 - пульт управления устройством; 17 - теплоизоляционные плиты; 18 - пластины защитные, 19, 20 - смотровые окна; 21-22 - электромагнитные клапаны.

Каркас устройства (фиг.2 и 3) образован из шести сварных элементов коробчатой формы, имеющих внутреннюю полость, которые являются: 23 - левой (фиг.2,а), 24 - правой (фиг.3,б), 25 - верхней (фиг.2,б), 26 - нижней (фиг.3,а), 27 - разделительной (фиг.2,а) и задней 28 (фиг.2,б и фиг.3,а) секциями каркаса; разделительная секция установлена таким образом, что делит рабочий объем устройства на две отдельные камеры (фиг.2,а): верхнюю 29 и нижнюю 30, предназначенные для размещения поддонов (не показаны) с обрабатываемым листовым материалом.

В задней секции 28 размещен приемник воздуха 31, который соединен со входом вентилятора 5. Выход вентилятора 5 совмещен с воздуховодом 32, который имеет конусообразную форму и соединен с левой секцией 23.

В задней секции 28 (фиг.3,а) горизонтально равномерно по всей ее высоте установлены нагревательные элементы 33.

Конструктивно для направления потока воздуха и парогазовой смеси к каждому отдельному поддону на внутренней поверхности стенок левой и правой секции выполнены отверстия щелевидной формы 34 (Фиг.2,а). Рядом с отверстиями выполнены направляющие 35 для размещения поддонов с обрабатываемым материалом. Число отверстий соответствует числу поддонов, также для направления потоков в левой секции выполнена перегородка 36 и заслонки 37 и 38 (фиг.3,б).

Пар в устройство поступает от парогенератора 3 по внешней части трубопровода 4, соединенной через электромагнитные клапаны 21 и 22 (фиг.1) с трубами подачи пара - верхней 39 и нижней 40, размещенными в левой секции устройства (фиг.3,а).

В правой нижней части верхней секции выполнено прямоугольное отверстие (не показано) предназначенное для совмещения рабочего объема камер нагрева и полости верхней секции 25.

В верхней части задней секции 28 выполнено отверстие, оснащенное заслонкой 41 и конструктивно совмещенное с прямоугольным отверстием, выполненным на торцевой поверхности верхней секции 25, предназначенное для циркуляции парогазовой смеси в устройстве.

В верхней торцевой поверхности задней секции предусмотрено отверстие, оснащенное заслонкой 42 для периодического сообщения с внешней атмосферой.

В верхней части верхней секции 25 также выполнено отверстие (не показано) для отвода отработанной парогазовой смеси во внешний вентиляционный контур.

Воздуховод 32 снабжен датчиками температуры и влажности (не показаны) для контроля прошедшей через устройство парогазовой смеси.

Для загрузки и выгрузки материала установлены двустворчатые двери 13, 14, оснащенные смотровыми окнами 19, 20 (фиг.1) из стеклопакета жаропрочного стекла, и двухсторонними запорными механизмами для фиксации положения закрытых дверей.

К исполнительным механизмам изделия относятся стандартизированные покупные элементы нагрева ТЭН-100А13-1,5-220, парогенератор SB-8 и вентилятор ВЦ-14-46-4, электродвигатели ЕК-35.

Для снижения теплопотерь корпус изделия покрыт теплоизоляционным материалом (плиты 17).

Для защиты от внешних механических воздействий теплоизоляция 17 закрыта профильными металлическими панелями 18.

Обрабатываемые микроволокнистые матрицы представляли собой листы (900×1500 мм) полимерного нетканого материала, сформированного из следующих волокон:

из ацетилцеллюлозных волокон: ФПА-15-2.0, ФПА-15-2.0 Г, ФПА-15-4.0;

из полисульфона: ФПСФ-15-1.5, ФПСФ-15-90/2, ФПСФ-15-100, ФПСФ-6С;

из полипропилена: nonwoven PP, 17, nonwoven PP, 25, nonwoven PP, 40;

из полиамида: ПА 6/66, ПА 15/66.

При полной загрузке количество поддонов в заявляемом устройстве составляет 12 шт.

Исходными параметрами для установки режима являются исходная температура среды рабочего объема камеры нагрева и требуемая температура нагрева.

Согласно экспериментальным данным, для обеспечения равномерного нагрева листов обрабатываемого материала перепад температур на входе и выходе камеры нагрева не должен превышать 5°C. Среда перемещается со скоростью 0,8 м/с.

С учетом этих факторов для обеспечения требуемого рабочего режима целесообразным является применение в конструкции вентилятора среднего давления (ВЦ-14-46-4). Расчетная производительность вентилятора составляет 1300 м3/ч. Рабочее давление используемого вентилятора - 1,2 кПа, давление на входе потока в камеры - 0,4 кПа.

Для обеспечения требуемого режима работы обеих камер нагрева необходимо, чтобы параметры одного ТЭН соответствовали: мощность - 1кВт, размеры 13×1000, длина рабочей зоны - 880 мм. ТЭН были подключены к трехфазной сети 380 В и объединены в 3 группы: (6+6+3) кВт. Тип подключения - звезда. Общее количество ТЭН - 15 шт.

Устройство работает следующим образом.

На этапе пуска включаются нагревательные элементы (ТЭНы) 33 устройства и осуществляется нагрев камер 26 и 27 до требуемой температуры по заданному режиму. Разогрев осуществляется потоком нагретого воздуха, подаваемого в камеру нагрева 26 и 27 вентилятором 5 через заслонки 37 и 38. Управление электроприводами 6 и 7 заслонок 37 и 38 осуществляется автоматически по заданной программе. При достижении заданной температуры в автоматическом режиме отключается подающий вентилятор 5 и срабатывает звуковой сигнал, оповещающий оператора о готовности изделия к работе.

Нагретый в задней секции 28 (нагревательными элементами 33) воздушный поток, перемещаясь по остальным секциям устройства, обеспечивает их конвективный нагрев для того, чтобы сократить тепловые потери в процессе работы устройства, и обеспечивает прогрев стенок секций, формирующих рабочий объем камер нагрева. Поступая в камеры нагрева, он нагревает поддоны, а также нагревает стенки при поступлении его в заднюю, левую и правую секции.

Операция термической очистки

Перед операцией пропитывания микроволокнистой матрицы суспензией частиц на основе алюминия (для формирования в ее объеме кристаллического сорбента) желательно осуществлять термическую обработку для очистки матрицы (нетканого волокнистого материала). С этой целью полотна микроволокнистой матрицы укладываются стопками от 5 до 30 штук в каждой стопке и размещаются на поддонах. Открываются загрузочные двери 13, 14. Поддоны с материалом устанавливаются на направляющие 35 верхней 29 и нижней 30 камер устройства. Двери закрываются.

На лицевой панели пульта управления 16 устанавливается рабочая температура от 80 до 120°C, а затем включаются нагревательные элементы 33 и вентилятор 5 устройства. Температура контролируется по показаниям датчика температуры 11. После достижения рабочей температуры обрабатываемый материал выдерживается в рабочих камерах устройства в течение 8 часов. По окончании термической обработки отключаются нагревательные элементы 33 устройства. С помощью электропривода 10 открывается шибер и рабочая среда после термической обработки при помощи вентилятора 5 сбрасывается во внешнюю вентиляцию. После охлаждения воздуха отключается вентилятор 5, открываются двери 13 и 14, поддоны с обработанным материалом извлекаются, а полотна микроволокнистой матрицы укладываются на стеллажах.

Операция термохимической обработки

На лицевой панели пульта управления 16 устанавливается рабочая температура печи от 50 до 90°C, затем включаются нагревательные элементы 33 и вентилятор 5 устройства. Температура контролируется по показаниям датчика температуры 11. Полотна микроволокнистой матрицы с нанесенной суспензией наноразмерных частиц на основе алюминия размещаются на поддонах по одному полотну на поддон. После достижения рабочей температуры в печи не менее 50°C открываются загрузочные двери 13, 14. Поддоны с материалом устанавливаются на направляющие 35 верхней 29 и нижней 30 камер устройства. Двери закрываются. На лицевой панели пульта управления 16 устанавливается требуемая влажность от 60 до 95%, затем включается парогенератор 3.

После достижения рабочих температуры и влажности парогазовой среды обрабатываемый материал выдерживается в рабочих камерах устройства в течение 5-30 минут. Температура и влажность контролируются по показаниям датчика температуры 11 и датчика влажности 12. По окончании термохимической обработки отключаются нагревательные элементы 33 и парогенератор 3. С помощью электропривода 10 открывается шибер и реактивная насыщающая атмосфера после термохимической обработки с помощью вентилятора 5 сбрасывается во внешнюю вентиляцию. После охлаждения атмосферы камеры отключается вентилятор 5. Открываются двери 13 и 14, из печи извлекаются поддоны с полотнами материала со сформированными кристаллическими сорбентами в объеме микроволокнистой матрицы и устанавливаются на стеллажах.

Примеры реализации способа термохимической обработки в зависимости от режимов ее осуществления

Пример 1

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ФПА-15-2.0, затем их помещали в заявляемое устройство, устанавливали температуру 50°C, влажность 70% и проводили термохимическую обработку в реактивной атмосфере в течение 5 мин. После обработки полотна (листы) микроволокнистой матрицы, со сформированными кристаллическими сорбентами в ее объеме, извлекали из устройства и определяли степень превращения частиц на основе алюминия. Для этого из разных участков готового материала вырезали случайным образом 10 образцов размером 10×10 см. Результаты представлены в таблице 1.

Пример 2

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ФПА-15-2.0 Г, помещали в заявляемое устройство, устанавливали температуру 80°C, влажность 85% и проводили термохимическую обработку в реактивной атмосфере в течение 10 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

Пример 3

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ФПА-15-4.0, помещали в заявляемое устройство, устанавливали температуру 90°C, влажность 95% и проводили термохимическую обработку в реактивной атмосфере в течение 15 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

Пример 4

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ФПСФ-6С, помещали в заявляемое устройство, устанавливали температуру 95°C, влажность 80% и проводили термохимическую обработку в реактивной атмосфере в течение 15 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

Пример 5

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ФПСФ-15-1.5, помещали в заявляемое устройство, устанавливали температуру 85°C, влажность 95% и проводили термохимическую обработку в реактивной атмосфере в течение 20 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

Пример 6

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ФПСФ-15-100, помещали в заявляемое устройство, устанавливали температуру 80°C, влажность 75% и проводили термохимическую обработку в реактивной атмосфере в течение 10 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

Пример 7

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки nonwoven РР, 17, помещали в заявляемое устройство, устанавливали температуру 110°C, влажность 60% и проводили термохимическую обработку в реактивной атмосфере в течение 25 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

Пример 8

Суспензию наноразмерных частиц на основе алюминия наносили на листы микроволокнистой матрицы, выполненные из нетканого полимерного материала марки ПА 15/66, помещали в заявляемое устройство, устанавливали температуру 70°C, влажность 85% и проводили термохимическую обработку в реактивной атмосфере в течение 25 мин. Далее проводили манипуляции по примеру 1. Результаты представлены в таблице 1.

| Таблица 1 | ||||||||

| Степень превращения наноразмерных частиц на основе алюминия | ||||||||

| № примера | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| № образца | ||||||||

| 1 | 0,98 | 1 | 1 | 0,96 | 1 | 1 | 0,66 | 1 |

| 2 | 0,97 | 1 | 1 | 0,95 | 1 | 1 | 0,65 | 1 |

| 3 | 0,98 | 1 | 1 | 0,97 | 1 | 1 | 0,65 | 1 |

| 4 | 0,98 | 1 | 1 | 0,97 | 1 | 1 | 0,64 | 1 |

| 5 | 0,99 | 1 | 1 | 0,96 | 1 | 1 | 0,66 | 1 |

| 6 | 0,98 | 1 | 1 | 0,96 | 1 | 1 | 0,65 | 1 |

| 7 | 0,97 | 1 | 1 | 0,97 | 1 | 1 | 0,65 | 1 |

| 8 | 0,98 | 1 | 1 | 0,95 | 1 | 1 | 0,64 | 1 |

| 9 | 0,97 | 1 | 1 | 0,97 | 1 | 1 | 0,65 | 1 |

| 10 | 0,98 | 1 | 1 | 0,97 | 1 | 1 | 0,65 | 1 |

По примеру 1 степень превращения наноразмерных частиц на основе алюминия составляет 0,97-0,98 из-за низкой температуры термохимической обработки.

По примеру 4 степень превращения наноразмерных частиц на основе алюминия составляет 0,95-0,97 из-за высокой температуры термохимической обработки.

По примеру 7 степень превращения наноразмерных частиц на основе алюминия составляет 0,64-0,66 из-за низкой влажности термореактивной атмосферы и высокой температуры внутри печи.

По всем остальным примерам степень превращения наноразмерных частиц на основе алюминия составляет 1, так как термохимическая обработка проводилась при оптимальной температуре, влажности и достаточном времени реакции.

1. Устройство для термической обработки микроволокнистой матрицы, содержащее каркас из шести элементов коробчатой формы, каждый из которых имеет внутреннюю полость и является левой, правой, верхней, нижней, задней и разделительной секциями каркаса, в стенках которых выполнены отверстия и средства для нагрева рабочего объема, ограниченного каркасом, отличающееся тем, что оно снабжено парогенератором, контуром подачи рабочей среды в виде пара, парогазовой смеси или воздуха в рабочий объем и вентилятором для перемещения рабочей среды, при этом разделительная секция установлена таким образом, что делит рабочий объем устройства на две отдельные верхнюю и нижнюю камеры нагрева, а рабочие объемы камер нагрева и рабочие объемы упомянутых четырех секций соединены между собой системой упомянутых отверстий для перемещения рабочей среды в упомянутом контуре по рабочему объему секций каркаса и рабочему объему камер нагрева.

2. Устройство по п.1, отличающееся тем, что отверстия на внутренних стенках левой и правой секций, образующих камеры нагрева, выполнены горизонтально протяженными щелевидной формы, при этом упомянутые отверстия, выполненные в стенках левой секции, предназначены для подвода рабочей среды в камеру нагрева, а в стенках правой секции - для отвода рабочей среды.

3. Устройство по п.2, отличающееся тем, что для размещения поддонов с обрабатываемым материалом в непосредственной близости от отверстий щелевидной формы на стенках камеры выполнены направляющие.

4. Устройство по п.1 или 2, отличающееся тем, что внутри полости левой секции размещены верхняя и нижняя трубы контура подачи пара, при этом верхняя труба расположена ниже и вдоль отверстий щелевидной формы, выполненных в стенке левой секции внутри верхней камеры нагрева, а нижняя труба расположена ниже и вдоль отверстий щелевидной формы нижней камеры нагрева.

5. Устройство по п.4, отличающееся тем, что для обеспечения подачи пара в левую секцию верхняя и нижняя трубы контура подачи пара соединены с парогенератором через электромагнитные клапаны, установленные на внешней части трубопровода.

6. Устройство по п.1 или 2, отличающееся тем, что в левой секции в нижней ее части выполнена перегородка и установлены верхняя и нижняя заслонки для ограничения и/или направления потоков рабочей среды в верхнюю или в нижнюю камеры нагрева или одновременно в обе камеры, при этом верхняя заслонка, расположенная в средней части секции, установлена ниже верхней трубы для обеспечения подачи пара в контур подачи пара в верхнюю камеру нагрева, а нижняя заслонка, расположенная в нижней части секции, установлена ниже нижней трубы для обеспечения подачи пара в контур подачи пара в нижнюю камеру нагрева.

7. Устройство по п.1 или 2, отличающееся тем, что в правой нижней части и на торцевой задней стенке верхней секции выполнены два прямоугольных отверстия, первое из которых предназначено для совмещения рабочего объема камер нагрева и полости верхней секции, а второе, выполненное на торцевой задней стенке и снабженное заслонкой, предназначено для отвода рабочей среды из камер нагрева или ее циркуляции в устройстве.

8. Устройство по п.1 или 2, отличающееся тем, что для отвода отработанной рабочей среды во внешний вентиляционный контур в верхней части верхней секции выполнено отверстие.

9. Устройство по п.1 или 2, отличающееся тем, что для периодического сообщения с внешней атмосферой в верхней торцевой поверхности задней секции выполнено отверстие щелевой формы, снабженное заслонкой.

10. Устройство по п.1 или 2, отличающееся тем, что в качестве средств нагрева рабочего объема камер в устройстве использованы нагревательные элементы линейного типа, которые установлены в полости задней секции равномерно по всей ее высоте.

11. Устройство по п.1 или 2, отличающееся тем, что вентилятор установлен в нижней части задней секции.

12. Устройство по п.1 или 2, отличающееся тем, что в нижней части задней секции размещен приемник рабочей среды, который соединен с вентилятором, при этом выход вентилятора совмещен с воздуховодом, имеющим конусообразную форму, который в свою очередь соединен с левой секцией через отверстие щелевидной формы, выполненное в нижней части левой секции.

13. Устройство по п.1 или 2, отличающееся тем, что на наружной поверхности верхней секции расположен вентиляцио