Способ получения железорудных окатышей

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к области подготовки железорудного сырья к металлургическому переделу, и может быть использовано в технологии окускования шихты при получении железорудных окатышей. Компоненты шихты, содержащей связующее в виде смеси бентонита и красного шлама и железорудный концентрат, дозируют и смешивают. Осуществляют окомкование подготовленной шихты и обжиг сырых окатышей. При этом красный шлам предварительно обесщелачивают известковым раствором до содержания щелочи менее 1% и вводят в шихту в количестве 1,0-2,5 мас.%. Окомкование проводят при влажности шихты 8,0-9,3 мас.%. Соотношение красного шлама и бентонита в связующем поддерживают в пределах 2,3-11,4. Изобретение позволяет уменьшить количество связующего, используемого в шихте, при сохранении высоких прочностных свойств получаемого продукта и предотвращении загрязнения окружающей среды. 3 з.п. ф-лы, 3 табл., 1 пр.

Реферат

Изобретение относится к черной металлургии, в частности к области подготовки железорудного сырья к металлургическому переделу, и может быть использовано в технологии окускования шихты при получении железорудных окатышей.

Наиболее известным связующим в шихтах для получения окатышей является бентонит. Учитывая большую потребность в бентоните многих отраслей, возникает необходимость снижения расхода этого материала и улучшения его связующей способности.

Известен способ окомкования железорудных материалов, в котором в качестве связующего используют бентонит и натриевую соль карбоксиметилцеллюлозы в следующем соотношении компонентов, мас. %: бентонит 65-95, натриевая соль КМЦ - 5-35 (авторское свидетельство №996485, оп. 15.02.83, МКл. C22B 1/243; авторское свидетельство №1618772, оп. 07.01.91, МКл. C22B 1/243).

Частичная замена бентонита органической составляющей позволяет сохранить прочностные свойства сырых и обожженных окатышей, но повышает их себестоимость из-за дорогостоящих составляющих.

В последнее время появились решения по частичной замене бентонита полимерным материалом типа Floform (Е.В. Беленко, Л.П. Вахрушев, Л.И. Воеводин и др. Теоретические основы механизма формирования качества сырых окатышей с полимерными добавками в составе комплексного связующего, Сталь, 2005, №2, с. 15-17).

Однако подготовка полимера должна производиться на специализированном предприятии, а главное дороговизна его снижает внедрение бентонито-полимерной композиции в промышленность.

Известен способ производства окатышей для доменного передела на основе шихты, включающей, мас. %: известняк 7,5-8,0; бентонит 0,2-0,3; гидрослюдистая глина 0,2-0,3; железорудный концентрат остальное (патент РФ №2031155, оп. 20.03.1995, МПК C22B 1/243).

Недостатком способа является то, что при использовании данного связующего снижается содержание железа в окатышах, что снижает их металлургическую ценность.

Известен способ получения офлюсованных железорудных окатышей при частичной замене бентонита красным шламом (отход глиноземного производства), включающий дозирование и смешивание компонентов шихты, содержащей железорудный концентрат, известняк и связующее, состоящее из бентонита и красного шлама при соотношении 1,67-3,33. Сырые окатыши обжигают в токе воздуха при температуре 1250-1300°C, затем обожженные окатыши восстанавливают в токе водорода при температуре 800°C (Н.В. Бакумова, О.А. Варгина. Использование красного шлама в шихте железорудных окатышей. Известия вузов. Черная металлургия. 1989, №7, с. 20-21 - прототип).

Недостатком известного решения является то, что в способе использованы непосредственно шламы текущего производства, содержащие 4,0-4,5 мас. % щелочей. Применение таких окатышей в доменной печи усиливает щелочную нагрузку, что отрицательно сказывается на стойкости футеровки доменной печи и другого оборудования.

Техническим результатом предлагаемого решения является удешевление способа получения окатышей за счет уменьшения количества связующего, используемого в шихте при сохранении высоких прочностных свойств получаемого продукта, и предотвращение загрязнения окружающей среды.

Указанный технический результат достигается тем, что в способе получения железорудных окатышей, включающем дозирование и смешивание компонентов шихты, содержащей связующее в виде смеси бентонита и красного шлама и железосодержащий концентрат, окомкование подготовленной шихты и обжиг сырых окатышей, согласно изобретению красный шлам предварительно обесщелачивают и вводят в шихту в количестве 1,0-2,5 мас. %, окомкование проводят при влажности шихты 8,0-9,3 мас. %, при этом соотношение красного шлама и бентонита в связующем поддерживают в пределах 2,3-11,4.

При этом красный шлам предварительно обесщелачивают известковым раствором до содержания щелочей менее 1 мас. %, а обесщелаченный красный шлам перед смешиванием сушат до влажности менее 8 мас. %. Кроме того, перед введением в шихту обесщелаченный красный шлам и бентонит смешивают и совместно измельчают до крупности менее 0,071 мм.

Повышение прочности сырых и обожженных окатышей достигается за счет того, что бентонит частично заменяют предварительно подготовленным (обесщелаченным) красным шламом в количестве 1,0-2,5 мас. %. Введение в шихту смеси бентонита и обесщелаченного красного шлама в определенном соотношении улучшает ее связующую способность. Верхний предел введения красного шлама сдерживается снижением содержания железа в шихте по сравнению с базовым, превышение свыше 2,5 мас. % приводит к разубоживанию шихты по железу, а добавка красного шлама менее 1,0 мас. % не обеспечивает его вяжущих свойств. Введение в шихту предварительно обесщелаченного красного шлама в количестве 1,0-2,5 мас. % позволяет повысить комкуемость шихты, улучшить ее гранулометрический состав и интенсифицировать весь процесс производства окатышей.

При влажности шихты менее 8,0 мас. %, связующее в указанном диапазоне содержания оказывает наиболее высокие вяжущие свойства, а при влажности, большей чем 9,3%, процессы смачивания и распределения связующего существенно ухудшаются.

Кроме того, одним из условий эффективного окомкования является образование оптимального количества зародышей, которые не разрушаются при приложении механических нагрузок.

Перед смешиванием красный шлам обесщелачивают известковым раствором для удаления щелочей до содержания менее 1 мас. %. Подготовленный таким образом красный шлам тщательно дозируется, смешивается и доизмельчается совместно с бентонитом до крупности менее 0,071 мм в определенных пропорциях, что обеспечивает гомогенизацию компонентов связующего и необходимо для равномерного распределения его во всем объеме шихты.

Кроме того, добавка предварительно обесщелаченного красного шлама в шихту позволяет увеличить интервал размягчения окатышей при обжиге до 210-250°C, что также обеспечивает лучшие условия получения качественных окатышей.

Пример осуществления изобретения

Заявляемый способ испытан в лабораторных условиях.

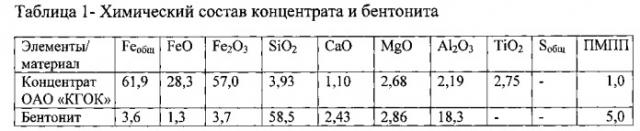

Предлагаемый способ осуществляют следующим образом. Для получения окатышей использовали железорудный концентрат ОАО Качканарский ГОК - Ванадий» (ОАО «КГОК»), бентонит и красный шлам. Химический состав концентрата и бентонита представлен в таблице 1.

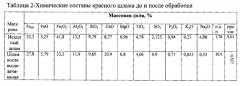

Красный шлам текущего производства обрабатывают известковым молоком в реакторе при температуре 93-97°C и весовом соотношении CaO:SiO2 1,3-1,5, степень регенерации щелочи составляет 70-80%. Химические составы красного шлама до обработки и после приведены в таблице 2.

Красный шлам после регенерации щелочи сушат до остаточной влажности менее 8 мас. %, крупность подсушенного шлама менее 50 мм. Обесщелаченный красный шлам тщательно дозируют, смешивают с бентонитом и совместно доизмельчают до крупности менее 0,071 мм, а затем смешивают с железорудным концентратом. Из полученной шихты на тарельчатом грануляторе получали сырые окатыши при влажности шихты 8,0-9,3 мас. %. Наработанную партию сырых окатышей диаметром 13-15 мм загружали в пробники, которые устанавливали на работающую обжиговую машину и обрабатывали при температуре 1280°C. После обжига окатыши охлаждали до комнатной температуры, определяли их механическую прочность и содержание в них FeO в лабораторном феррометре. Результаты исследований приведены в таблице 3.

Из приведенных в таблице 3 данных следует, что при вводе в шихту красного шлама растет прочность на сжатие обожженных окатышей.

1. Способ получения железорудных окатышей, включающий дозирование и смешивание компонентов шихты, содержащей связующее в виде смеси бентонита и красного шлама и железорудный концентрат, окомкование подготовленной шихты и обжиг сырых окатышей, отличающийся тем, что красный шлам предварительно обесщелачивают и вводят в шихту в количестве 1,0-2,5 мас.%, окомкование проводят при влажности шихты 8,0-9,3 мас.%, при этом соотношение красного шлама и бентонита в связующем поддерживают в пределах 2,3-11,4.

2. Способ по п.1, отличающийся тем, что красный шлам обесщелачивают известковым раствором до содержания щелочи менее 1%.

3. Способ по п.1, отличающийся тем, что обесщелаченный красный шлам перед смешиванием сушат до влажности менее 8 мас.%.

4. Способ по п.1, отличающийся тем, что обесщелаченный красный шлам и бентонит смешивают и совместно измельчают до крупности менее 0,071 мм.