Жаропрочный сплав на основе никеля для литья рабочих лопаток газотурбинных установок

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к литейным жаропрочным коррозионно-стойким сплавам на основе никеля, и может быть использовано для изготовления литьем деталей горячего тракта газотурбинных установок, работающих в агрессивных средах при температурах 700-900°C. Жаропрочный сплав на основе никеля для литья рабочих лопаток газотурбинных установок содержит, мас.%: углерод 0,005-0,12; хром 11,5-12,4; кобальт 8,0-8,7; вольфрам 6,7-7,4; молибден 0,25-0,55; титан 4,0-4,2; алюминий 3,9-4,2; бор 0,001-0,012; марганец ≤0,12; кремний ≤0,10; ниобий 0,8-1,0; магний ≤0,12; кальций ≤0,12; медь ≤0,05; железо ≤0,1; сера ≤0,005; фосфор ≤0,005; азот ≤10,0 ppm, кислород ≤10,0 ppm, никель остальное, при этом отношение содержания титана к содержанию алюминия составляет 0,95-1,07. Сплав характеризуется повышенными значениями длительной прочности в сочетании с высоким сопротивлением коррозионным воздействиям, высокой структурной стабильностью на ресурс. Сплав может быть использован для литья рабочих лопаток газовых турбин с монокристаллической, направленной или равноосной структурами. 2 табл.

Реферат

Изобретение относится к металлургии, в частности к литейным жаропрочным коррозионно-стойким сплавам на основе никеля с хромом, кобальтом, вольфрамом, и может быть использовано для изготовления литьем деталей горячего тракта газотурбинных установок (ГТУ), например, рабочих лопаток (РЛ) газовой турбины с монокристаллической (МК), направленной (НК) и равновесной (PC) структурами, работающих в агрессивных средах при температурах 700-900°C.

Высокие прочностные характеристики таких сплавов достигаются за счет значительного количества (45-65 ат.%) упрочняющей γ′-фазы (Ni3Al), легированной ниобием, титаном, танталом и т.д., а также упрочнением твердого раствора (γ-фазы) кобальтом, хромом, молибденом, вольфрамом.

Повышенную коррозионную стойкость введением хрома при отношении содержания титана к содержанию алюминия Ti/Al≥0,6, а также введением редкоземельных элементов. Сопротивление окислению при повышенных температурах обеспечивают повышенным содержанием алюминия и тантала, снижением содержания молибдена и введением редкоземельных элементов.

Структурная стабильность на ресурс (исключение образования охрупчивающих фаз) и склонность к образованию при кристаллизации неравновесных фаз, на месте которых после их распада при термообработке будут зарождаться поры и трещины, могут быть оценены по известной методике ФАКОМП.

Характеристики длительной прочности, критические точки сплава и другие его физико-механические свойства также могут быть оценены по известным методикам (H. Harada, Сб. Alloys Design for Nickel-base Superalloys, 1982, p.p.721-735; H. Harada и др., Сб. Superalloys, 1988; p.p.733-742; Сб. Superalloys, 2000; p.p.729-736).

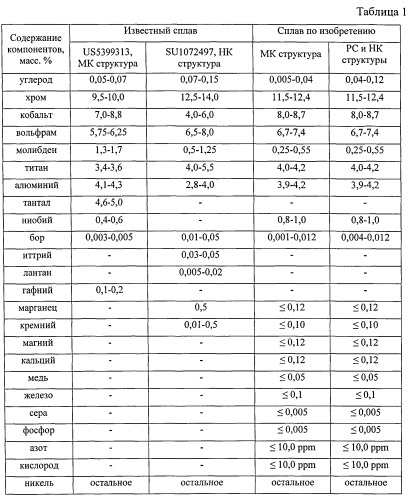

Известен жаропрочный сплав на основе никеля для литья лопаток газовой турбины с монокристаллической структурой, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, тантал, ниобий, бор, гафний и никель при следующем соотношении компонентов, мас.%: углерод 0,05-0,07; хром 9,5-10,0; кобальт 7,0-8,8; вольфрам 5,75-6,25; молибден 1,3-1,7; титан 3,4-3,6; алюминий 4,1-4,3; тантал 4,6-5,0; ниобий 0,4-0,6; бор 0,003-0,005; гафний 0,1-0,2; никель - остальное (US 5399313, C22C 19/05, опубликовано 21.03.1995).

Литые рабочие лопатки газовой турбины, изготовленные из известного сплава, известного также как Rene N4, имеют повышенный объем неравновесной эвтектической γ′-фазы (8-10%), что при литье может привести к значительной пористости отливки.

Известный сплав обладает достаточно высокой жаропрочностью, но структурно не стабилен - при наработке в нем выделяется до 5% охрупчивающей σ-фазы; имеет пониженную коррозионную стойкость и нуждается в защитных покрытиях при работе в среде природного газа с температуры ≥700°C. Кроме того, из-за высокого содержания тантала (до 5 мас.%) сплав достаточно дорог.

Наиболее близким является жаропрочный сплав на основе никеля для изготовления методом направленной кристаллизации рабочих лопаток газовых турбин с направленной структурой.

Известный жаропрочный сплав на основе никеля содержит углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, бор, иттрий, лантан, марганец, кремний и никель при следующих соотношениях компонентов, мас.%: углерод 0.07-0,15; хром 12,5-14,0; кобальт 4,0-6,0; вольфрам 6,5-8,0; молибден 0,5-1,25; титан 4,0-5,5; алюминий 2,8-4,0; бор 0,01-0,05; иттрий 0,03-0,05; лантан 0,005-0,02; марганец 0,01-0,5; кремний 0,01-0,5; никель - остальное (Описание SU 1072497, C22C 19/05, опубликовано 07.07.1993).

Данный сплав имеет умеренную коррозионную стойкость и при работе в среде природного газа при температурах ≥720°C нуждается в защитных покрытиях. Из-за высокого содержания углерода и бора и повышенного отношения содержания титана к содержанию алюминия (Ti/Al≥1,4) сплав отличается повышенным деформационным упрочнением и поэтому имеет умеренные значения пластических характеристик.

Целью изобретения и его техническим результатом является повышение длительной прочности в сочетании с высоким сопротивлением коррозионным воздействиям, повышение структурной стабильностью на ресурс, обеспечение возможности использования предлагаемого сплава для литья рабочих лопаток газовых турбин с монокристаллической, направленной или равноосной структурами.

Технический результат достигается тем, что жаропрочный сплав на основе никеля для литья рабочих лопаток газотурбинных установок содержит углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, бор, марганец, кремний, ниобий, магний, кальций, медь, железо, серу, фосфор, азот, кислород и никель при следующем соотношении компонентов, мас.%: углерод 0,005-0,12; хром 11,5-12,4; кобальт 8,0-8,7; вольфрам 6,7-7,4; молибден 0,25-0,55; титан 4,0-4,2; алюминий 3,9-4,2; бор 0,001-0,012; марганец ≤0,12; кремний ≤0,10; ниобий 0,8-1,0; магний ≤0,12; кальций ≤0,12; медь ≤0,05; железо ≤0,1; сера ≤0,005; фосфор ≤0,005; азот ≤10,0 ppm, кислород ≤10,0 ppm, никель остальное, при этом суммарное содержание алюминия и титана составляет 7,9-8,4 мас.% при отношении содержания титана к содержанию алюминия 0,95-1,07.

В сплаве по изобретению с монокристаллитной (МК) структурой количество упрочняющей γ′-фазы (Ni3Al) составляет 52-54 ат.%, что обеспечивает высокий и стабильный уровень служебных характеристик, например, жаропрочность: 236-246 МПа за 103 часов при 900°C.

Оптимальное содержание вольфрама и молибдена дает повышенную жаропрочность литого сплава, однако дальнейшее увеличение их суммарного содержания вызывает значительный рост температуры растворения γ′-фазы, что можно компенсировать увеличением содержания кобальта, но это удорожает сплав.

При этом заявленные соотношения компонентов в сплаве в процессе наработки исключают появление охрупчивающих фаз и ограничивают выделение неравновесной эвтектической γ′-фазы, что обеспечивает пониженный объем газоусадочной пористости и повышает устойчивость изделия к образованию трещин. Суммарное содержание алюминия и титана 7,9-8,4 мас.% при отношении содержания титана к содержанию алюминия 0,95-1,07 и высоком содержании хрома, а также присутствие магния, кальция, кремния и марганца способствуют повышению коррозионной стойкости предлагаемого сплава. Повышение пластичности и сопротивления коррозионным воздействиям при введении магния, кальция, кремния и марганца связано с тем, что указанные компоненты сплава очищают границы и междендритные пространства от оксидных выделений.

Введение ниобия препятствует укрупнению γ′-фазы при наработке и при ограничении содержания меди, железа, серы, фосфора и азота увеличивает интервалы между перетермообработками лопаток и снижает затраты.

Предлагаемый сплав по изобретению за счет изменения содержания углерода и бора позволяет получать лопатки с оптимальными монокристаллической, направленной или равноосной структурами. При этом оптимальная монокристаллическая структура достигается при содержании углерода и бора в сплаве преимущественно в диапазонах 0,005-0,04 и 0,001-0,012, соответственно, а оптимальные направленная и равноосная структуры - при содержании углерода и бора в сплаве преимущественно в диапазонах 0,04-0,12 и 0,004-0,012 соответственно.

В сравнении со сплавом с монокристаллической структурой сплав с направленной и равноосной структурами имеет примерно равную структурную стабильность при некотором снижении характеристик кратковременной и длительной прочности. По сравнению со сплавом, имеющим монокристаллическую структуру, преимуществом сплава с направленной и равноосной структурами является более низкая стоимость литых заготовок, в основном, за счет повышенного выхода годного.

Небольшая разница в коррозионной стойкости предлагаемого сплава и прототипа не играет значительной роли, так как оба сплава при температурах ≥750°C должны эксплуатироваться только с защитными покрытиями.

Для получения литых рабочих лопаток газовой турбины из сплава по изобретению используют известные способы и устройства для литья турбинных лопаток из жаропрочных сплавов с монокристаллической, направленной и равноосной структурами. Термообработка литых заготовок включает гомогенизирующий отжиг при температуре около 1230°C в течение 3-10 часов.

Достижения поставленного технического результата можно проиллюстрировать данными из таблиц 1 и 2.

Из представленных данных видно, что сплав по изобретению с монокристаллической структурой (МК) по сравнению с ближайшим аналогом обеспечивает повышение жаропрочности при температурах 800-900°C на ~10%, что эквивалентно продлению ресурса лопаток на ~20%. Сплавы с направленной (НК) и равноосной (PC) структурами имеют ожидаемое некоторое снижение служебных характеристик, которых, однако, достаточно для применения сплава по изобретению для изготовления литьем рабочих лопаток первых ступеней газовых турбин.

Сплав по изобретению имеет незначительный разброс значений служебных характеристик, что обеспечивает повышенные минимально гарантированные значения прочности и пластичности, закладываемых конструкторами в расчет изделия. Величины показателей Mdy крит≤0,928 и Nv≤2,37 указывают на исключение образования в процессе наработки охрупчивающей σ-фазы.

Жаропрочный сплав на основе никеля для литья рабочих лопаток газотурбинных установок, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, бор, марганец, кремний и никель, отличающийся тем, что он дополнительно содержит ниобий, магний, кальций, медь, железо, серу, фосфор, азот и кислород при следующем соотношении компонентов, мас.%: углерод 0,005-0,12; хром 11,5-12,4; кобальт 8,0-8,7; вольфрам 6,7-7,4; молибден 0,25-0,55; титан 4,0-4,2; алюминий 3,9-4,2; бор 0,001-0,012; марганец ≤ 0,12; кремний ≤ 0,10; ниобий 0,8-1,0; магний ≤ 0,12; кальций ≤ 0,12; медь ≤ 0,05; железо ≤ 0,1; сера ≤ 0,005; фосфор ≤ 0,005; азот ≤ 10,0 ppm, кислород ≤ 10,0 ppm, никель остальное, при этом отношение содержания титана к содержанию алюминия составляет 0,95-1,07.