Способ раскатывания деталей шаровым инструментом

Иллюстрации

Показать всеИзобретение относится к отделочно-упрочняющей обработке деталей методами поверхностного пластического деформирования. Осуществляют внедрение деформирующего элемента в обрабатываемую поверхность и его перемещение по обрабатываемой поверхности. Внедрение деформирующего элемента осуществляют с контактным давлением Рк, величину которого определяют по формуле: Рк=9σsD(hу+hп), где σs - предел текучести, D - диаметр шара, hу - упругая деформация, hп - пластическая деформация. В результате повышается качество поверхностного слоя детали. 1 ил.

Реферат

Изобретение относится к отделочно-упрочняющей обработке деталей методами поверхностного пластического деформирования (ППД), в частности к раскатыванию отверстий в деталях, валов, втулок и пр., и может быть использовано в авиадвигателестроении, турбостроении, судостроении, автомобилестроении и других областях техники при изготовлении и ремонте цилиндрических полых деталей и деталей с отверстиями.

Под раскатыванием понимается качение инструмента (шара) по внутренней обрабатываемой поверхности [Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. - М.: Машиностроение, 1987, с.13].

Известен способ раскатывания деталей шаровым инструментом, включающий внедрение деформирующего элемента в обрабатываемую поверхность с контактным давлением Рк, обеспечивающим необходимую глубину внедрения, и его перемещение по обрабатываемой поверхности, при этом величину нормальной силы Рн определяют по формуле

где

Рк - контактное давление;

R - радиус деформирующего инструмента;

α - угол вдавливания, зависящий от свойств материала, размеров детали и инструмента (см. Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. М.: Машиностроение, 1978. 14, 15, 147 с.).

Известно, что от правильно заданного контактного давления Рк зависят эксплуатационные свойства; неудачный выбор данного параметра может вызвать частичное разрушение поверхности (отслаивание) и понизить долговечность детали (изделия) в целом (см. Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. М.: Машиностроение, 1978. 14, 15 с.).

Величину контактного давления Рк, входящую в формулу (1), для каждого конкретного изделия определяют экспериментальным путем, используя несколько партий опытных образцов, несмотря на это величина контактного давления Рк является приблизительной, что снижает качество поверхностного слоя и, как следствие, отрицательно сказывается на эксплуатационных свойствах детали (изделия) в целом.

Технический результат заявленного изобретения - повышение эксплуатационных свойств путем повышения качества поверхностного слоя детали.

Под качеством поверхностного слоя понимают шероховатость, глубину и степень наклепа, характер и величину остаточных напряжений (см. Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. М.: Машиностроение, 1978, 144 с.).

Указанный результат достигается тем, что в способе раскатывания деталей шаровым инструментом, включающем внедрение деформирующего элемента в обрабатываемую поверхность с контактным давлением Рк, обеспечивающим необходимую глубину внедрения, и его перемещение по обрабатываемой поверхности, согласно изобретению, величину контактного давления Рк определяют по формуле

где

σs - предел текучести;

D - диаметр шара;

hу - упругая деформация;

hп - пластическая деформация.

Данная формула учитывает физико-механические свойства материала деталей и параметры обработки, что позволяет ее использовать для каждого конкретного случая, исключая при этом проведение эксперимента.

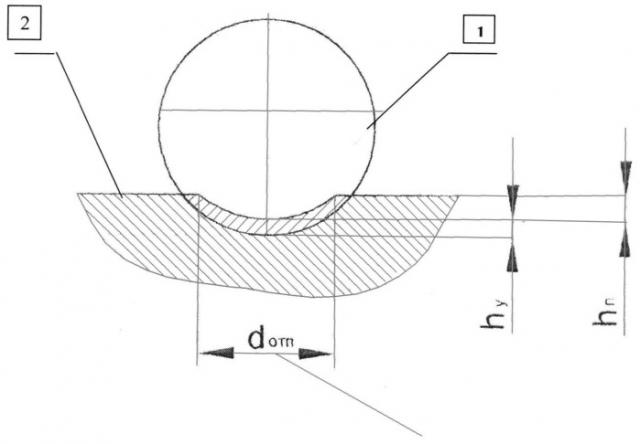

На чертеже изображена схема внедрения деформирующего элемента в виде шара в поверхность детали.

На чертеже обозначены: шар 1, обрабатываемая деталь - вал 2, dотп. - диаметр отпечатка, hу - величина упругой деформации; hп - величина пластической деформации.

Реализация способа рассмотрена на примере раскатки внутреннего диаметра вала компрессора авиационного газотурбинного двигателя при необходимой глубине деформированного слоя δн=1 мм из материала ЭИ961Ш.

В качестве шарового инструмента выбирают упругий одношаровой раскатник. Устройство для раскатывания (раскатник) и способ его работы стандартны (см., например, Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. - М.: Машиностроение, 1987, с.57). В зависимости от заданной глубины деформированного слоя выбирают размер деформирующего устройства - шар с диметром D, равным 15 мм, назначают режим обработки, рассчитывают контактное давление Рк по формуле (2) и в зависимости от величины контактного давления Рк определяют величину нормальной силы.

Величину контактного давления Рк рассчитывают следующим образом.

По известной формуле

где

δн - заданная глубина деформированного слоя;

dотп. - диаметр отпечатка.

(Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. - М.: Машиностроение, 1987, с.18) определяют диаметр отпечатка:

dотп.=δн:1,5=1,0:1,5=0,666≈0,7 мм

По известным формулам определяют:

величину упругой деформации hy

где

D - диаметр шара;

σs - предел текучести; в конкретном примере σs=85 кГс/мм2E - модуль упругости;

в конкретном примере Е=20000 кГс/мм2

hу=2,4(D:2)(2σs:E)2=2,4×(15:2)×(2×85:20000)2=0,0013 мм=1,3 мкм

- величину пластической деформации hп

где

rотп. - радиус отпечатка;

D - диаметр шара.

hп=(rотп.)2:D=(0,35)2:15=0,008 мм=8,0 мкм

Вычисляют по формуле (2) величину контактного давления:

Рк=9σsD (hy+hп)=9×85×15(0,0013+0,008)-106 кГс

По величине контактного давления либо рассчитывают величину нормальной силы Рн, либо данную величину определяют по табличным данным.

Далее осуществляют операцию раскатывания.

Деталь 2 (вал) закрепляют в шпинделе горизонтального токарного станка и придают ей вращательное движение. С помощью вспомогательных элементов раскатника (шток, пружина, передаточные шарики, поворотная гайка) и деформирующего устройства - шара 1 (изготовленного, например, из подшипниковых сталей ШХ15, ШХ20СТ и др.) устанавливают величину нормальной силы Рн в соответствии с расчетной величиной контактного давления Рк. Затем раскатник с шаром 1 подводят к вращающейся детали 2, шар 1 внедряют в обрабатываемую поверхность детали 2 (вала) на глубину внедрения Н=0,009 мм для обеспечения требуемой глубины деформированного слоя δн=1 мм и осуществляют продольное перемещение шара по обрабатываемой поверхности. При этом, при перемещении деформирующего элемента - шара - по обрабатываемой поверхности контролируют величину нормальной силы в пределах Рн±5% (Рн плюс или минус 5%), не допуская выхода за этот предел с помощью изменения.

В противном случае невозможно обеспечить должного качества обрабатываемой поверхности.

По окончании процесса раскатывания раскатник отводят в исходное положение, а деталь снимают со станка.

Способ раскатывания деталей шаровым инструментом, включающий внедрение деформирующего элемента в обрабатываемую поверхность с контактным давлением Рк, обеспечивающим необходимую глубину внедрения, и его перемещение по обрабатываемой поверхности, отличающийся тем, что величину контактного давления определяют по формулеРк=9σsD(hу+hп), гдеσs - предел текучести;D - диаметр шара;hу - упругая деформация;hп - пластическая деформация.