Способ получения наноструктурированного покрытия

Иллюстрации

Показать всеИзобретение относится к способу получения наноструктурированных покрытий для защиты поверхностей изделий. Способ включает формирование в камере сгорания распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, подачу в камеру сгорания исходного материала, являющегося источником образования наночастиц, образование и перенос высокотемпературным газовым потоком наночастиц и осаждение их на подложке. При этом в камере сгорания воздействием высокотемпературного газового потока исходный материал переводят в газообразное состояние. Затем газовый поток после выхода из камеры сгорания резко охлаждают до температуры ниже температуры плавления исходного материала. Охлаждение газового потока возможно осуществлять путем смешения с холодным потоком инертного газа. Технический результат заключается в получении наноструктурированных покрытий высокого качества с использованием порошковых материалов металлургической промышленности. 1 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Предлагаемое изобретение относится к способам получения наноструктурированных покрытий поверхности изделий с использованием методов газотермического напыления. Наноструктурированные покрытия позволяют существенно повысить прочностные и антикоррозионные свойства поверхности изделий, что обеспечивает увеличение их эксплуатационного ресурса. Использование наноструктурированных покрытий дает также возможность производить многослойные нанокомпозиционные материалы.

Известны различные способы газотермического напыления. В частности известно газопламенное напыление, при котором на поверхность детали непрерывно подается напыляемый материал в виде порошка при помощи газопламенной горелки (см., например, патент РФ №2432416 C1, МПК C23C 4/12). Порошок под действием потока горячего газа разгоняется и, нагреваясь, расплавляется. При соударении с поверхностью детали расплавленные капли растекаются и застывают, образуя защитное покрытие. Однако газопламенное напыление не обеспечивает получение наноструктурированного покрытия.

Известен также способ детонационного напыления, при котором нагрев и транспортирование частиц порошкообразного материала на поверхность детали осуществляется путем использования энергии детонации газовой смеси (см., например, книгу: Газотермическое напыление: учебное пособие/ кол. авторов; под общей редакцией Л.Х.Балдаева. - М.: Маркет ДС, 2007. С.116-121). Детонационное напыление обеспечивает высокую скорость подлета частиц порошка к поверхности детали, что существенно повышает сцепление образующегося покрытия с поверхностью детали. Однако детонационное напыление также не обеспечивает получение наноструктурированного покрытия.

Наиболее близким к предлагаемому изобретению по совокупности признаков является способ получения наноструктурированного покрытия, заключающийся в формировании в камере сгорания высокоскоростного распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, в подаче в камеру сгорания высокоскоростного распылителя жидкого исходного материала, являющегося источником образования наночастиц, в образовании, разогреве и переносе высокотемпературным газовым потоком наночастиц и осаждении их на подложке, причем жидкий исходный материал, являющийся источником образования наночастиц, одновременно используют в качестве топлива для формирования высокотемпературного газового потока, при этом сам материал представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в органическом растворителе или смеси нескольких растворителей (патент РФ №2394937 C1, МПК C23C 4/10, B82B 3/00).

Недостатком известного способа является использование в качестве исходного материала истинного или коллоидного раствора органических и неорганических соединений в органическом растворителе, служащем в качестве топлива. С одной стороны, получение такого раствора в целом усложняет и удорожает технологический процесс нанесения покрытия. С другой стороны, не всякий материал, используемый для нанесения покрытия, растворяется в органическом растворителе, служащем в качестве топлива. Это ограничивает технологические возможности данного способа.

Задачей изобретения является разработка универсального способа получения наноструктурированных покрытий, позволяющего использовать имеющиеся порошковые материалы, широко применяемые на практике, в частности в порошковой металлургии, для нанесения наноструктурированных покрытий.

Поставленная задача достигается тем, что в способе получения наноструктурированного покрытия, заключающемся в формировании в камере сгорания высокоскоростного распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, в подаче в камеру сгорания исходного материала, являющегося источником образования наночастиц, в образовании и переносе высокотемпературным газовым потоком наночастиц и осаждении их на подложке, в камере сгорания воздействием высокотемпературного газового потока исходный материал переводят в газообразное состояние, а затем газовый поток после выхода из камеры сгорания резко охлаждают до достижения температуры ниже температуры плавления исходного материала. В частности, охлаждение упомянутого газового потока осуществляют путем его смешения с холодным потоком инертного газа.

В предлагаемом способе в качестве исходного материала для образования наночастиц используются порошковые материалы, выпускаемые промышленностью. В камере сгорания под воздействием высокотемпературного газового потока порошок расплавляется и испаряется. После выхода газового потока из камеры сгорания при резком его охлаждении пары исходного материала, минуя жидкое состояние, переходят в твердое состояние. Так в газовом потоке образуются наночастицы. При оседании этих частиц на подложке образуется наноструктурированное покрытие.

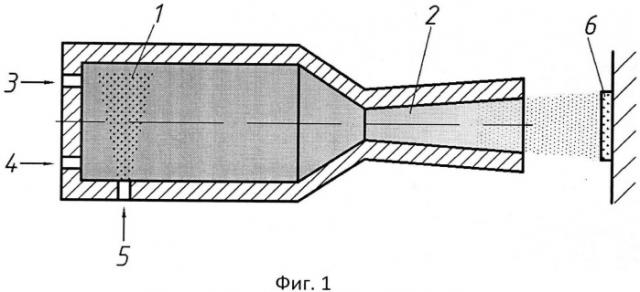

Предлагаемый способ реализуется в устройстве высокоскоростного напыления, схематически представленном на фиг.1. Устройство содержит камеру сгорания 1, соединенную с соплом 2. В камеру сгорания 1 подается горючее 3, окислитель 4 и порошок 5 исходного материала, служащего источником наночастиц. В качестве горючего используется природный газ или пропан-бутан, либо ацетилен, а в качестве окислителя - сжатый воздух или кислород. При необходимости вместе с порошком в камеру сгорания 1 может также подаваться азот. В результате сгорания топливной смеси в камере сгорания образуется высокотемпературный газовый поток. Под воздействием этого потока порошок исходного материала расплавляется, испаряется и смешивается с газовым потоком. Длина камеры сгорания 1 и параметры газового потока подбираются таким образом, чтобы в камере сгорания 1 порошок исходного материала успел испариться. Газовый поток после выхода из камеры сгорания 1 ускоряется в сопле 2. При этом температура газового потока интенсивно падает. Длина сопла 2 выбирается таким образом, чтобы до достижения выходного среза сопла температура газового потока стала ниже температуры плавления исходного материала. При этом из-за быстротечности процесса пары исходного материала, минуя жидкое состояние, переходят в твердое состояние. Благодаря этому из сопла выходит газовый поток с наночастицами, которые, оседая на подложке, образуют наноструктурированное покрытие 6.

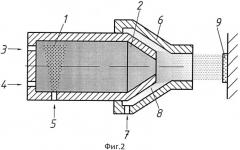

На фиг.2 схематично представлен другой вариант реализации предлагаемого способа. Устройство, осуществляющее способ, содержит камеру сгорания 1 с коническим соплом 2, в которую подаются горючее 3, окислитель 4 и порошковый материал 5. К корпусу камеры сгорания 1 присоединено дополнительное сопло 6, охватывающее сопло 2 камеры сгорания. В сопло 6 подается инертный газ 7, например азот, благодаря чему в пространстве 8 между соплами 2 и 6 формируется холодный поток инертного газа. В камере сгорания 1 из продуктов сгорания формируется поток высокотемпературного газа. Под его воздействием частицы порошка испаряются и смешиваются с потоком. В сопле 2 поток высокотемпературного газа ускоряется, при этом его температура интенсивно снижается. После выхода из сопла 2 поток высокотемпературного газа, смешиваясь с холодным потоком инертного газа, интенсивно охлаждается. При уменьшении его температуры ниже температуры плавления исходного материала из паров исходного материала образуются наночастицы, из этих частиц на подложке образуется наноструктурированное покрытие 9.

Примеры осуществления предлагаемого способа

Пример 1. Создание антикоррозионного покрытия использованием хрома. Температура плавления хрома составляет 2130K, а температура кипения - 2945K. Следовательно, для испарения частичек порошка хрома температура газового потока должна быть порядка 2700…2900K. Следует отметить, что, так как парциальное давление паров хрома в газовом потоке будет невелико, температура газового потока может быть ниже температуры кипения хрома. Поэтому при температуре 2700…2800K частички хрома могут полностью испариться. Таким образом, газовый поток с парами хрома при выходе из камеры сгорания будет иметь температуру порядка 2700…2800K. В сопле температура газового потока должна быть снижена примерно до 2050…2150K, т.е. в 1,3…1,4 раза. Это достигается соответствующим подбором параметров сопла. Создание покрытия осуществляется при помощи устройства, представленного на фиг.1. В камеру сгорания подается природный газ, кислород и порошок хрома.

Пример 2. Создание антикоррозионного покрытия на основе алюминия. Температура плавления алюминия составляет 933K, а температура кипения 2673K. В данном случае температура кипения почти в 3 раза превышает температуру плавления. Поэтому для реализации предлагаемого способа целесообразнее использовать устройство, представленное на фиг.2. Для испарения частичек порошка алюминия вполне достаточна температура 2000…2100K, поэтому в качестве окислителя может быть использован сжатый воздух. В камеру сгорания подается природный газ, сжатый воздух и порошок алюминия, а в пространство 8 между соплами 2 и 6 подается азот. Газовый поток с парами алюминия при выходе из камеры сгорания будет иметь температуру порядка 2000…2100K. При прохождении потока через сопло его температура снижается. После выхода из сопла поток высокотемпературного газа смешивается с потоком азота, и его температура снижается до 850…900K.

В предлагаемом способе для получения наноструктурированного покрытия в качестве исходного материала используются порошковые материалы, широко используемые в промышленности. Это существенно упрощает и удешевляет получение наноструктурированных покрытий, что дает возможность широко применять такие покрытия. Данный способ позволяет также производить многослойные нанокомпозиционные материалы.

1. Способ получения наноструктурированного покрытия, включающий формирование в камере сгорания распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, подачу в камеру сгорания исходного материала, являющегося источником образования наночастиц, образование наночастиц, перенос высокотемпературным газовым потоком наночастиц и осаждение их на подложке, отличающийся тем, что используют исходный материала в виде порошка в камере сгорания, длину которой выбирают из условия обеспечения испарения порошка исходного материала путем воздействия высокотемпературным газовым потоком, причем порошок исходного материала переводят в газообразное состояние, полученный газовый поток после выхода из камеры сгорания ускоряют в сопле и охлаждают с образованием наночастиц, причем используют сопло, длину которого выбирают из условия охлаждения газового потока до температуры ниже температуры плавления исходного материала.

2. Способ по п.1, отличающийся тем, что охлаждение газового потока осуществляют путем смешения с холодным потоком инертного газа.