Способ и устройство для отслеживания и восстановления электрических свойств пленки на стенках реактора полимеризации

Иллюстрации

Показать всеИзобретение относится к способу полимеризации олефинов, а именно к отслеживанию и восстановлению электрических свойств пленок на стенках реактора полимеризации. Способ включает применение во время реакции полимеризации статического датчика в реакторной системе с псевдоожиженным слоем с целью отслеживания свойств покрытия, включающего пленку полимера на поверхности реакторной системы и выступающей части статического датчика, причем покрытие подвергается воздействию движущейся внутри системы текучей среды, при этом отслеживание включает работу статического датчика на протяжении первого интервала времени во время проведения реакции с целью генерирования высокоскоростных данных, определяющих образование пузырей в псевдоожиженном слое, и определение на основании высокоскоростных данных электрического свойства покрытия, далее сравнение величины электрического свойства, определенного выше, с контрольной величиной напряжения пробоя покрытия и, если эта величина меньше контрольной величины, добавление в реактор полимеризации добавки для повышения сплошности в течение определенного периода времени до тех пор, пока величина определенного электрического свойства покрытия не станет равной или выше контрольной величины напряжения пробоя покрытия. Изобретение позволяет оценить износ и загрязнение покрытия и осуществить его восстановление без остановки реактора и без материальных затрат. 13 з.п. ф-лы, 7 ил., 2 табл.

Реферат

Предпосылки создания изобретения

В обычных реакторах полимеризации с псевдоожиженным слоем наблюдается тенденция к образованию «пластин» на стенках реакторного сосуда. Под выражением «налипание пластин» понимают прилипание расплавленной смолы или частиц смолы к стенкам или верхней части реактора. Существует корреляция между налипанием пластин в реакторе и присутствием избыточного статического заряда в реакторе во время полимеризации. Подтверждением служат внезапные изменения уровней статического заряда, которые сопровождаются отклонениями в температуре стенок реактора. Когда уровни статического заряда на катализаторе и частицах смолы превышают определенный уровень, электростатические силы направляют частицы к заземленным металлическим стенкам реактора. Пребывание этих частиц на стенках реактора ускоряет плавление вследствие повышенных температур и частицы сплавляются, что приводит к нарушениям в распределении частиц в псевдоожиженном слое.

Присутствие полимерного покрытия на примыкающей к слою стенке реактора газофазного (с псевдоожиженным слоем) реактора полимеризации может снижать тенденцию к образованию пластин в реакторе. Не желая ограничиваться конкретной теорией, полагают, что присутствие покрытия на стенках реактора замедляет трибоэлектрический перенос заряда, который в противном случае происходит при трении частиц смолы, находящихся в псевдоожиженном слое, о металлические стенки реактора, что таким образом приводит к минимизации (или снижению) накопления электростатического заряда на частицах смолы. Такое покрытие из пленки полимера действует в качестве изолирующего слоя, который снижает статическое заряжение в реакторной системе, что уменьшает возможности образования пластин при нормальном проведении реакций полимеризации. Полагают, что на статическое заряжение полимера (например, полиэтилена) в слое во время полимеризации сильно воздействует электрическое взаимодействие между пленкой полимера на стенке реактора и находящимся в реакторе / циркулирующим газом, а следовательно, и электрические характеристики пленки полимера на стенке. Например, толстая изолирующая пленка на стенке будет ограничивать перенос заряда от полимера в слое к заземленным частям.

Когда полимерное покрытие на стенке, примыкающей к слою, находится в «хорошем» состоянии, что проявляется в характеристиках затухания заряда (например, в напряжении пробоя), псевдоожиженный слой может работать в течение продолжительных периодов времени (месяцы или годы) без избыточного накопления статического заряда и без операционных сложностей, вызываемых образованием пластин. Однако в том случае, когда полимерное покрытие на стенке недостаточно хорошо, в псевдоожиженном слое может возникать значительный статический заряд, что часто приводит к образованию пластин.

Полимерные покрытия могут изнашиваться или загрязняться со временем. Например, они могут изнашиваться в результате эрозии и/или отложения на нем примесей (например, продуктов разложения алкилалюминиевых соединений). Такой износ и/или загрязнение может оказывать основное воздействие на работоспособность реактора. Обычно осуществляют обработку реакторной системы с целью удаления изношенного или загрязненного покрытия на стенках около слоя и при необходимости замещения этого покрытия новым полимерным покрытием. Обычные способы обработки включают подготовку стенки около слоя (обычно путем удаления существующего полимерного покрытия стенки около слоя) и нанесением in situ нового полимерного покрытия на стенку. Например, можно применять обычные способы обработки, такие, как обработка хромоценом или водоструйную обработку. Обработка стенок является затратной и требует остановки реактора. Таким образом, желательно было бы располагать надежным способом отслеживания состояния существующего покрытия стенки реактора около слоя во время проведения полимеризации в реакторе, например, чтобы определить, требуется ли обработка или она не нужна.

Ранее полимерные покрытия на стенках около слоя в реакторах полимеризации в псевдоожиженном слое обычно инспектировали при благоприятных условиях (в моменты остановки реактора) лицами, которые проникали в реакторные сосуды, имея при себе подходящие инструменты для обследования. В качестве альтернативы, для обследования покрытий применяли обычный метод металлической контрольной пластины, однако эту методику необходимо осуществлять при автономной работе реактора при условиях, которые не обязательно соответствуют подлинным реакционным условиям. Следовательно, существует потребность в способе отслеживания (например, обследования и/или характеризации) полимерных покрытий на стенках, примыкающих к слою, в реакторах полимеризации с псевдоожиженным слоем (например, чтобы оценить износ или загрязнение покрытия) во время осуществления реакций полимеризации в реакторе (например, в оперативном режиме во время осуществления каждой реакции с применением датчика, внешнего по отношению к реактору). Дополнительно, существует потребность в способе восстановления качества пленки на стенке без остановки реактора и без затратной материально и по времени обработки хромоценом или водоструйным способом.

Краткое изложение сущности изобретения

В настоящем описании описан способ полимеризации олефинов, включающий следующие стадии: (а) применение во время проведения реакции полимеризации по меньшей мере одного статического датчика, размещенного в реакторной системе с псевдоожиженным слоем, и предназначенного для отслеживания состояния покрытия, включающего пленку полимера на поверхности реакторной системы, и выступающей части каждого указанного статического датчика, причем покрытие подвергается воздействию потока текучей среды внутри системы, с целью определения по меньшей мере одного электрического свойства покрытия; (б) сравнение электрического свойства, определенного на стадии (а), с контрольным значением напряжения пробоя покрытия; и (в) если электрическое свойство меньше, чем контрольное значение напряжения пробоя покрытия, добавление добавки для повышения сплошности в реактор полимеризации в течение определенного периода времени, до тех пор, пока определенная величина электрического свойства покрытия не станет больше или равна контрольному значению напряжения пробоя покрытия. Отслеживание состояния покрытия может включать: (1) работу статического датчика во время первого промежутка времени при протекании реакции в реакторной системе с целью генерирования высокоскоростного потока данных, указывающих на образование пузырей в псевдоожиженном слое; и (2) определение на основании высокоскоростного потока данных по меньшей мере одного электрического свойства покрытия.

Краткое описание чертежей

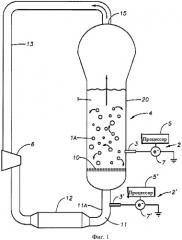

На фиг. 1 показано упрощенное поперечное сечение реакционной системы, включающей реактор 4 с псевдоожиженным слоем с устройством 2, включающим статический датчик, установленным с целью отслеживания состояния покрытой стенки около слоя в реакторе 4, и с устройством 2′, включающим статический датчик, установленным с целью отслеживания состояния покрытия в линии 11 рециркуляции газа.

На фиг. 2 показан в увеличенном виде упрощенный вид поперечного сечения датчика 3 в устройстве 2, показанном на фиг. 1, и часть стенки около слоя 20 реактора 4, представленного на фиг. 1, а также блок-схема других элементов устройства 2.

На фиг. 3 показан график данных, которые генерирует устройство 2, содержащее статический датчик, показанное на фиг. 1, во время отслеживания состояния стенки около слоя в реакторе 4.

На фиг. 4 показан упрощенный вид бокового поперечного сечения части иллюстративного бифункционального статического датчика, установленного на стенке реактора около слоя.

На фиг. 5 показана сокращенная и упрощенная версия фиг. 4 и блок-схема дополнительных элементов бифункционального статического датчика.

На фиг. 6 показан график данных, которые генерирует статический датчик во время реакции полимеризации в примерах, в которых реактор работает в отсутствие добавок для повышения сплошности.

На фиг. 7 показан график данных, которые генерирует статический датчик во время реакции полимеризации в примерах после добавления в реактор добавки для повышения сплошности.

Подробное описание сущности изобретения

До того, как описанные в настоящем описании соединения, компоненты, составы, устройства, программное обеспечение, компьютерные устройства, оборудование, конфигурации, схемы, системы и/или способы будут описаны, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, составами, устройствами, программным обеспечением, компьютерными устройствами, оборудованием, конфигурациями, схемами, системами, способами или подобным, поскольку все это может меняться, если не указано иное. Также необходимо понять, что применяемая в настоящем описании терминология предназначена только для описания конкретных предпочтительных вариантов и не предназначена для ограничения сферы действия изобретения.

Также необходимо отметить, что использование в описании и приложенной формуле изобретения формы единственного числа включает формы множественного числа, если не указано иное.

Под выражением «получение данных в оперативном режиме» (или осуществление других операций в оперативном режиме) во время реакции в настоящем описании понимают получение данных (или осуществление другой операции) с достаточной скоростью, так что данные (или результаты работы) доступны по существу мгновенно или сразу после этого с целью применения во время проведения реакции. Выражение «оперативное получение данных» во время реакции является синонимом выражения «получение данных в оперативном режиме». Получение данных при лабораторном испытании (для по меньшей мере одного вещества, которое применяют или получают в реакции) не рассматривается как «оперативное получение данных» во время реакции, если при лабораторном испытании затрачивается так много времени, что параметры реакции могут значительно измениться на протяжении времени, которое требуется для проведения испытания. Подразумевают, что оперативное получение данных может включать применение заранее сформированной базы данных, которая могла быть сформирована любым из разнообразных способов, включая затратные по времени лабораторные испытания.

В отношении продукта, который получают в реакции в проточной системе, выражение «текущая величина» свойства продукта в настоящем описании означает характеристику продукта, полученного в самый недавний момент времени. Поскольку в реакторе газофазной полимеризации может происходить перемешивание продукта, полученный в самое недавнее время продукт может смешиваться с порциями продукта, полученными перед этим, до того момента, пока смесь недавно полученного продукта и продукта, полученного перед этим, покинет реактор. Напротив, в отношении продукта, получаемого в непрерывной реакции, выражение «средняя» или «средняя по слою» величина некоего параметра (в момент времени t) в настоящем описании означает значение свойства продукта, который выходит из реактора в момент времени t.

Под выражением «полиэтилен» понимают по меньшей мере один полимер этилена и необязательно одного или более С3-10альфа-олефинов, в то время как выражение «полиолефин» означает по меньшей мере один полимер (или сополимер) одного или более С2-10альфа-олефинов.

В настоящем описании аббревиатура ИР означает индекс расплава. Также в настоящем описании выражение «плотность» означает присущую материалу плотность полимерного продукта (в размерности г/см3, если не указано иное), измеренную в соответствии со стандартом ASTM-D-1505-98, если не указано иное.

В настоящем описании выражение «внешний датчик по отношению к реактору» (или «внешний датчик») означает, что датчик сконструирован и расположен так, что он не влияет на реакцию полимеризации, протекающую в реакторе при работе датчика, направленной на отслеживание реакции или состояния реактора. Например, датчик, имеющий выступающую часть (например, наконечник), которая находится на одном уровне со стенкой реактора около слоя или слегка выступает в сторону слоя из стенки около слоя может быть «внешним датчиком», если он при своей работе во время реакции с целью отслеживания напряжения в слое (или получает данные о напряжении слоя, которые применяют для отслеживания состояния пленки, которая покрывает стенку около слоя и выступающую часть датчика) не влияет существенным образом и не воздействует иным существенным образом на реакцию полимеризации, протекающую в реакторе.

В настоящем описании выражение «статический заряд слоя» означает статический заряд (и/или электрический потенциал, возникающий вследствие такого заряда), который возникает при трении содержимого псевдоожиженного слоя реактора полимеризации (например, полимерной смолы). Например, статический заряд слоя может образовываться при трении полимерной смолы в слое о стенки реактора около слоя (стенки реактора в той части, которая содержит псевдоожиженный слой). Обычно отслеживание статического заряда слоя в реакторе проводят с применением датчиков, внешних по отношению к реактору. Датчики статического заряда, подходящие для его определения, описаны, например, в патентах US 6008662 и 6905 654.

В настоящем описании выражение «отслеживание состояния пленки на стенке реактора» означает способ применения по меньшей мере одного датчика статического заряда в ходе реакции полимеризации в реакторной системе с псевдоожиженным слоем (иногда ее для удобства называют «реактором»), с целью отслеживания состояния покрытия на поверхности реакторной системы и выступающей части каждого датчика статического заряда, когда покрытие подвергается воздействию движущейся текучей среды в реакторной системе в ходе осуществления способа. Обычно поверхность стенки около слоя в реакторе (стенка, на которую оказывает воздействие псевдоожиженный слой в реакторе) и покрытие в ходе реакции подвергаются воздействию текущей (например, кипящей) текучей среды в составе псевдоожиженного слоя. Обычно каждый датчик статического заряда представляет собой внешний датчик, установленный (например, непосредственно в реакторе) так, что его выступающая часть находится на одном уровне со стенкой реактора около слоя, или слегка выступает в псевдоожиженный слой из стенки около слоя. Обычно покрытие представляет собой тонкую пленку полимера (например, имеющую толщину менее чем 0,50 мм или в интервале от примерно 0,025 до 0,50 мм), которую предварительно нанесли на стенку около слоя и выступающую часть каждого датчика до проведения реакции.

В настоящем описании описаны способы отслеживания и восстановления электрических свойств пленок на стенках реактора. Способ может включать применение датчика на стенке реактора, предназначенного для отслеживания и определения электрического свойства, например, напряжения в слое или пробойного напряжения пленки на стенке. Способ может дополнительно включать добавление добавки для повышения сплошности в реактор и/или регулировку скорости подачи добавки для повышения сплошности, которую добавляют в реактор для изменения измеренного значения электрического свойства. Например, если измеренное напряжение пробоя пленки на стенке снижается ниже предварительно заданной контрольной величины, в реактор можно подать добавку для повышения сплошности и/или скорость подачи добавки для повышения сплошности в реактор можно увеличить. В другом примере, если измеренное напряжение пробоя пленки на стенке выше предварительно заданной контрольной величины, скорость подачи добавки для повышения сплошности, которую подают в реактор, можно снизить или прекратить подачу.

Пример полимеризационной реакторной системы, работу которой можно отслеживать и необязательно также регулировать, будет описан со ссылкой на фиг. 1. Система, изображенная на фиг. 1, включает реактор полимеризации 4 с псевдоожиженным слоем. Реактор 4 имеет верхнюю расширенную часть (или купол), которая состоит из цилиндрической переходной секции и полусферической верхней части реактора, распределительной тарелки 10, цилиндрической (прямой) секции, расположенной между тарелкой 10 и верхней расширенной секцией, линии 11 подачи газа и нижней части, расположенной между линией подачи газа 11 и распределительной тарелкой 10. Псевдоожиженный слой 1, включающий частицы гранулированного полимера и катализатора, содержится в прямой секции. Слой подвергается псевдоожижению с помощью постоянного потока возвратного газа из линии 11 подачи газа через распределительную тарелку 10. Пузыри 1А движутся через слой 1 в процессе обычной работы реактора полимеризации. Скорость потока ожижающего газа регулируют для того, чтобы обеспечить существование псевдоожиженного слоя с относительно хорошим перемешиванием, как показано на чертеже.

Реакторная система также содержит систему подачи катализатора (не показана) для регулируемого добавления катализатора полимеризации в реакционную зону псевдоожиженного слоя. Внутри реакционной зоны (т.е. в псевдоожиженном слое) частицы катализатора реагируют с этиленом, сомономером и необязательно водородом и другими реакционными газами с получением гранулированных частиц полимера. По мере образования новых частиц полимера другие частицы полимера непрерывно выгружают из псевдоожиженного слоя через систему 20 выгрузки продукта. После прохождения через систему выгрузки продукта гранулы полимера дегазируют (или продувают) потоком инертного азота с целью удаления по существу всех растворенных углеводородных материалов.

Реакторная система на фиг. 1 также содержит охлаждающий регулировочный контур, который включает линию 13 рециркуляции газа, компрессор 6, охладитель 12 рециркулирующего газа, соединенный с реактором 4, как показано на чертеже. Во время работы охлажденный рециркуляционный газ из охладителя 12 (который может содержать конденсированную жидкость) проходит по линии подачи 11 в реактор 4, затем распространяется вверх по псевдоожиженному слою и выходит из реактора 4 через выходное отверстие 15. Охладитель 12 предпочтительно расположен ниже по потоку от компрессора 6 (как показано на фиг. 1), однако в некоторых предпочтительных вариантах он может быть расположен выше по потоку от компрессора 6.

Расширенная секция также известна как «зона снижения скорости» или «зона разделения», и она сконструирована так, чтобы до минимума снижать содержание в газе частиц, захваченных из псевдоожиженного слоя. Диаметр каждого горизонтального поперечного сечения в расширенной секции больше, чем диаметр прямой части. Увеличение диаметра вызывает снижение скорости псевдоожижающего газа, что позволяет большей части захваченных частиц смолы осесть обратно в псевдоожиженный слой, что снижает до минимума количество твердых частиц, которые захвачены (или «унесены») из пседоожиженного слоя (при заданной величине скорости псевдоожижающего газа) через линию рециркуляции газа 13.

Одно или более устройств 2, содержащих статический датчик (каждое включает датчик 3), установлены для отслеживания покрытия 21 (показано на фиг. 2 и не показано на фиг. 1) на стенке около слоя 20 реактора 4. Стенка около слоя 20 представляет собой часть внутренней стенки реактора 4, которая подвергается воздействию псевдоожиженного слоя 1 во время проведения реакции полимеризации. Покрытие 21 обычно представляет собой полимерное покрытие, предварительно сформованное (например, с помощью обработки хромоценом) на стенке около слоя 20 и на выступающей части (кончике) датчика 3 до начала обычной полимеризации в реакторной системе. Каждый датчик 3 имеет внешнюю часть, которая слегка выступает в псевдоожиженный слой 1, или находится на одном уровне со стенкой около слоя 20 реактора 4, но подвергается воздействию псевдоожиженного слоя 1. Для простоты показано только одно устройство 2 с датчиком, но другие могут быть установлены в других положениях на стенке около слоя 20.

Каждое из одного или более устройств 2′, содержащих статический датчик (каждый включает датчик 3′), установлены для отслеживания покрытия на поверхности зоны уноса показанной на фиг. 1 системы. Одно такое устройство 2′ показано на фиг. 1 совместно с выступающей частью датчика 3′, которое установлено на уровне стенки линии подачи 11, и подвергающееся воздействию текучей среды, движущейся по линии 11. Альтернативно датчик 3′ содержит внешнюю часть, которая слегка выступает во внутренний объем линии 11. Тонкая пленка 11А, которая покрывает внутреннюю поверхность линии 11, также покрывает выступающую часть датчика 3′. Покрытие 11А на линии 11 (и выступающей части датчика 3′) подвергается воздействию текучей среды, движущейся по линии 11. Для простоты показано только одно статическое устройство 2′, содержащее датчик, но другие устройства могут быть установлены в других местах в зоне уноса системы, показанной на фиг. 1.

Другие датчики, например, датчики температуры слоя, обычно расположены в псевдоожиженном слое, и их применяют совместно с системой регулирования (не показана на фиг. 1) и во внешнем охлаждающем контуре, соединенным с теплообменником 12 с целью регулирования температуры в псевдоожиженном слое Трх так, чтобы она не отклонялась от установленных для процесса значений. Относительно теплый реакторный газ (который имеет температуру, по существу равную температуре псевдоожиженного слоя во время его протекания через реактор 4), выгружают через выходное отверстие 15 и прокачивают компрессором 6 в охладитель 12, в котором температура газа (охлаждающей текучей среды) снижается. Относительно холодная текучая среда (которая может содержать конденсированную жидкость) вытекает из охладителя 12 во входное отверстие реактора с целью охлаждения псевдоожиженного слоя. Датчики температуры (не показаны), расположенные вблизи входного и выходного отверстия охладителя 12, обеспечивают обратную связь с системой регулирования, которая регулирует степень снижения охладителем 12 температуры жидкости, подаваемой в реактор.

Система, показанная на фиг. 1, может также включать несколько датчиков температуры оболочки (обычно они сконструированы как термопарные датчики с быстрым откликом), установленных в положениях вдоль прямой секции стенки реактора (и необязательно также в конической части расширенной секции) так, что они выступают из стенки реактора на небольшое расстояние внутрь реактора (например, на расстояние от 3 до 12 мм). Эти датчики сконструированы и установлены для измерения температуры Тс смолы и/или газа в реакторе вблизи стенки реактора 4 в процессе полимеризации.

Для измерения других параметров реакции в процессе полимеризации также применяют другие датчики и необязательно также другие устройства. Такие другие реакционные параметры предпочтительно включают текущие и средние по слою свойства полимерного продукта (например, индекс расплава и плотность полимерного продукта, получаемого системой, изображенной на фиг. 1, в процессе полимеризации). Средние по слою свойства полимерного продукта обычно измеряют с помощью периодического отбора образцов полимера на выходе из реактора (например, один раз в час), затем осуществляют подходящее определение свойств в лаборатории контроля качества. Текущие свойства продукта обычно определяют расчетными методами (известными в данной области техники) на основе моделей реакции, конкретных для определенного применяемого катализатора. Модели реакции обычно включают отношение концентраций газофазных продуктов (например, молярное отношение гексена-1 к этилену и молярное отношение водорода к этилену), на основе которых вычисляют текущие плотность и индекс расплава получаемого полимера.

Другие измеряемые параметры реакции предпочтительно включают состав газа в реакторе, например, концентрации (и парциальные давления) всех реагирующих газов и агентов индуцированной конденсации (АИК), а также всех инертных газов (например, азота, инертных углеводородов и т.д.), которые присутствуют в заметных количествах. Состав реакторного газа можно измерять с помощью газохроматографической системы.

Известны способы регулирования переменных процесса с целью регулирования различных стационарных реакций, осуществляемых в изображенной на фиг. 1 системе (например, путем регулирования состава газовой фазы, концентрации агентов индуцированной конденсации (АИК), а также парциальных давлений по меньшей мере одного реагента (например, этилена), типа и свойств каждого катализатора, подаваемого в реактор 4, и применения элементов 6 и 12 для регулирования температуры способом, описанным выше).

На фиг. 2 представлен упрощенный увеличенный вид устройства 2, изображенного на фиг. 1. Как показано, тонкое полимерное покрытие 21 (тонкая пленка) покрывает стенку 20 около слоя в реакторе 4 и выступающую поверхность датчика 3. Обычно цилиндрический продолговатый датчик 3 установлен так, чтобы покрытая поверхность его выступающей части находилась на одном уровне с внутренней поверхностью стенки 20 около слоя (левая поверхность на фиг. 2), так, что покрытая поверхность выступающей части датчика 3′ подвергается воздействию псевдоожиженного слоя при осуществлении реакции. Крепежный фланец 22 выступает из внешней поверхности стенки 20 около внутренней части канала (через стенку 20), предназначенного для закрепления датчика 3. Корпус 24 (показан частично) содержит большую часть устройства 2, а гидравлический затвор 23 между корпусом 24, фланцем 22 и датчиком 3 предотвращает протечки текучей среды из псевдоожиженного слоя.

Датчик 3 включает металлический стержень 9 и электроизолирующий материал 8 вокруг цилиндрической боковой поверхности стержня 9. Изолирующий материал 8 предотвращает возникновение постоянного электрического тока между стержнем 9 и проводящей (металлической) стенкой 20, насадкой 22 и корпусом 24.

Устройство 2 включает также электрометр 7, соединяющий датчик 3 (и, следовательно, покрытую выступающую поверхность датчика 3) с заземлением. Электрометр 7 (например, амперметр или вольтметр) обычно имеет очень высокое сопротивление и сам заземлен на стенку 20.

Электрометр 7 применяют для отслеживания показаний датчика 3. Процессор 5 соединен с электрометром 7, он получает данные с выхода электрометра 7 и осуществляет необходимую обработку дискретных данных с целью определения по меньшей мере одного электрического свойства покрытия 21. При типичной работе электрометр 7 представляет собой инструмент или устройство, способное измерять ток, который возникает между наконечником датчика 3 и заземлением, и он может представлять собой (например) амперметр, пикоамперметр (высокочувствительный амперметр), или мультиметр. Электрический ток, возникающий в наконечнике датчика 3, можно также определять непрямым образом путем измерения напряжения, которое генерирует электрический ток по мере прохождения через сопротивление.

Предпочтительно процессор 5 запрограммирован или иным образом сконфигурирован для того, чтобы получать выходные данные с электрометра 7 и осуществлять необходимую обработку полученных данных с целью определения по меньшей мере одного электрического свойства покрытия 21 в текущем режиме. Электрические свойства, определяемые в текущем режиме, обычно применяют для регулирования реакции без нежелательной задержки. Например, электрический параметр, определенный в текущем режиме, можно применять для того, чтобы начать изменение важных параметров реакции или даже начать остановку реактора (например, чтобы избежать создания условий избыточной вязкости смолы в реакторе, неизбежные без остановки реактора).

Элементы 3′, 5′ и 7′ включающего датчик устройства 2′ на фиг. 1 соответствуют (и могут быть идентичными) элементам 3, 5 и 7 включающего датчик устройства 2. Включающее датчик устройство 2′ может быть сконструировано так же, как устройство 2, но установлено так, чтобы покрытая поверхность выступающей части датчика 3′ находилась на уровне покрытой внутренней поверхности линии 11 (а не на уровне покрытой внутренней поверхности стенки около слоя 20, как датчик 3 устройства 2).

Свойства покрытия на стенке около слоя (например, полимерной пленки 21 на стенке 20 около слоя на фиг. 1) в реакторной системе полимеризации с псевдоожиженным слоем, или покрытие поверхности зоны уноса в реакторной системе полимеризации с псевдоожиженным слоем (например, покрытие 11А в линии 11 в системе, представленной на фиг. 1), можно определить с использованием быстрого сбора данных и способов анализа. Авторы настоящего изобретения признают, что статический сигнал высокой частоты (например, статические данные, получаемые на выходе со статического датчика с частотой отбора данных 100 Гц), регулируются электрической индукцией, когда пузырь газа в псевдоожиженном слое проходит мимо статического датчика. Прохождение пузыря газа около датчика вызывает отсутствие электрического заряда, и вызывает появление тока в датчике по закону Гаусса. Характеристические частоты статических импульсов ниже по сравнению с импульсами, которые генерируются высокоскоростными данными (с применением по меньшей мере одного статического датчика) и применяются для отслеживания свойств покрытия стенки около слоя. Характеристические частоты статических импульсов, вызванных прохождением пузыря, находятся в интервале (в настоящем описании его иногда называют интервалом частот образования пузырей), образованном относительно низкими значениями (например, от примерно 2 до примерно 6 Гц, или от 1 до примерно 10 Гц во время работы реактора полимеризации полиэтилена в псевдоожиженном слое). Высокоскоростные данные, которые генерируют для применения при характеризации свойств покрытия стенки около слоя могут иметь частотные компоненты в интервале частоты образования пузырей. Например, высокоскоростные данные, которые генерируются при поступлении данных на выходе из статического датчика с частотой получения данных, которая по меньшей мере в два раза выше максимальной частоты интервала частот образования пузырей (например, частота отбора данных составляет 100 Гц, если интервал частоты образования пузырей составляет от 2 до 6 Гц) содержит частотные компоненты в интервале частот образования пузырей.

Высокоскоростной сигнал переменного тока, производимый статическим датчиком при образовании пузырей в псевдоожиженном слое, определяется факторами, включающими размер и скорость образования пузырей, а также средним электрическим зарядом полимерной смолы поблизости от датчика. В типичных предпочтительных вариантах, в которых реакция полимеризации протекает при условиях работы в узком интервале значений, типичных для промышленного реактора, полагают, что изменения в среднем размере пузырей и средней скорости пузырей незначительны. При таком предположении получают полезные результаты.

Закон Ома представляет собой, наверное, простейшее описание электрических свойств материала и исходный пункт для понимания свойств пленки на стенке около слоя. Простой проводник подчиняется закону Ома, если ток через проводник увеличивается линейно в зависимости от напряжения на проводнике. Полупроводники и изоляторы не подчиняются закону Ома.

Подходящий способ определения электрических свойств покрытия на стенке около слоя в реакторе полимеризации состоит в определении (на основании высокоскоростных данных, генерируемых по меньшей мере одним статическим датчиком), приведенных ниже двух величин для каждого последовательного момента времени (например, для каждого из последовательности интервалов времени) во время проведения реакции полимеризации в реакторе:

электрический потенциал в псевдоожиженном слое (поскольку эту величину обычно определяют как напряжение между покрытой выступающей частью датчика и заземлением, эту величину в настоящем описании иногда называют «напряжением слоя»); и

ток через покрытую выступающую часть датчика от слоя к заземлению (например, средний ток, индуцированный в датчике зарядом в псевдоожиженном слое, в течение значимого промежутка времени, протекающий через покрытую выступающую часть датчика к заземлению).

Величины напряжения слоя можно определять на основании измеренных высокоскоростных данных любым из разнообразных путей, описанных в настоящем описании (например, на основании отношения стандартных величин отклонения, величин ковариации, или величин кросс-корреляции, определенных на основании высокоскоростных данных, или на основании средней мощности, определенной датчиком в значимом интервале частот, что определяют на основании высокоскоростных данных с использованием Фурье или вейвлет преобразований, или других методов, приводящих к измерению шума).

Величины напряжения слоя можно изобразить в виде графика зависимости от величин тока. На фиг. 3 приведен пример такой зависимости, в котором каждая нанесенная точка представляет напряжение слоя и индуцированный в датчике ток во время одного отдельного промежутка времени из последовательности временных промежутков во время реакции полимеризации. Более конкретно, положение каждой изображенной точки по отношению к вертикальной оси представляет средний ток, индуцированный в датчике (например, в датчике 3 на фиг. 1 и 2) зарядом псевдоожиженного слоя на протяжении значимого промежутка времени. Силу тока, который протекает через покрытую выступающую часть датчика от псевдоожиженного слоя к заземлению, измеряют (например, электрометром 7, изображенным на фиг. 2), данные собирают и усредняют по подходящим интервалам времени (например, процессором 5, изображенным на фиг. 2) и наносят на график (представленный на фиг. 3) в условных единицах. Положение каждой точки на графике вдоль горизонтальной оси на фиг. 3 представляет среднее напряжение слоя на протяжении значимого периода времени, и представлено в условных единицах.

На фиг. 3 представлена кривая, аппроксимирующая точки на графике. Как видно из фиг. 3, существует напряжение слоя (в настоящем описании его называют «напряжением пробоя» слоя на выступающей части датчика и стенке около слоя), выше которого кривая линейна (с положительным наклоном). Напряжение пробоя составляет примерно 0,33 единицы напряжения слоя на фиг. 3. В режиме напряжений слоя выше напряжения пробоя, покрытие на стенке около слоя имеет электрические свойства проводника (они подчиняются закону Ома). В режиме напряжений слоя ниже напряжения пробоя покрытие на стенке около слоя имеет электрические свойства изолятора (оно не подчиняется закону Ома).

На протяжении недель, месяцев и лет работы реактора напряжение пробоя и проводимость после пробоя покрытия стенки около слоя будет в типичном случае изменяться. Например, напряжение пробоя, согласно наблюдениям, увеличивалось после полимеризации, в которой получали марки полиэтилена с высоким ИР с применением металлоценового катализатора. Также наблюдается эволюция слоев пленки на стенке в зонах уноса реактора (например, слоев пленки на поверхностях линий рециркуляции газа), которая протекает очень медленно (например, в течение дней и недель), вероятно, из-за низкого уровня счищающего воздействия проходящих вдоль стенок частиц.

При отслеживании состояния пленки в реакторе можно применять по меньшей мере один статический датчик (например, датчик 3 или датчик 3′, изображенные на фиг. 1) во время реакции полимеризации в реакторной системе полимеризации в псевдоожиженном слое (иногда для удобства в настоящем описании ее называют «реактор»), и проводить отслеживание состояния покрытия на поверхности реакторной системы и в выступающей части каждого статического датчика, когда покрытие подвергается воздействию движущейся текучей среды внутри реакторной системы при работе способа. Обычно поверхность представляет собой стенку реактора около слоя (например, стенку около слоя 20 на фиг. 2), подвергающуюся воздействию псевдоожиженного слоя, содержащегося в реакторе, и покрытие (например, покрытие 21 на ф