Противоточный реактор с кипящим слоем

Иллюстрации

Показать всеИзобретение относится к химическому машиностроению и может быть использовано в технологии восстановления оксидов урана, гидрофторирования в кипящем слое. Противоточный реактор с кипящим слоем содержит вертикальный обогреваемый корпус, состоящий из царг, разделенный на секции перфорированными пластинами, размещенный над корпусом узел загрузки исходного дисперсного материала, снабженный шнеком-дозатором, установленным под углом относительно линии горизонта, узел подачи реакционного газа, расположенный в нижней части реактора, бункер выгрузки продукта и сепаратор, включающий в себя оптически плотную конструкцию, возвращающую частицы исходного материала в корпус реактора. При этом перфорированные пластины выполнены в виде конусообразных перегородок с коаксиальным переточным отверстием и расположенными по образующей конуса перегородки отверстиями для прохода газа. Изобретение обеспечивает увеличение производительности и безопасности. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к химическому машиностроению и может быть использовано в технологии восстановления оксидов урана, гидрофторирования в кипящем слое.

Известен реактор кипящего слоя восстановления оксида урана водородом [Тураев Н.С., Жерин И.И. Химия и технология урана. - М.: Издательский дом «Руда и металлы», 2006, с.345-346], включающий две вертикальные трубы из нержавеющей стали с нагревательными элементами и теплоизоляцией, смонтированные рядом, патрубок подачи газа, бункер исходного сырья, шнековый питатель с мотором-редуктором, циклон, сборник готового продукта. Порошок из бункера исходного сырья вводят сбоку в первую трубу шнековым питателем. Частично восстановленный продукт из первой трубы «переливается» во вторую, где реакция заканчивается. Водород подается параллельно в обе трубы (иногда он разбавляется азотом). Из второй трубы порошок отводится по трубе в циклон, где отделяется от газовой фазы и поступает в бункер-сборник готового продукта. После дополнительной пылеочистки отходящий газ направляется на сжигание.

Восстановление в двух трубах предохраняет от прохода газа мимо восстанавливаемого материала и соответствующего снижения времени их взаимодействия.

Недостатки данного реактора:

- подсоединение шнекового дозатора под прямым углом к реакторной колонне способствует поступлению водорода в бункер и созданию водородного мешка вверху бункера, при этом порошок может под собственной тяжестью самопроизвольно ссыпаться в реакторную колонну;

- отсутствие регулирующих устройств усложняет процесс регулировки подачи газа и порошка для создания псевдоожиженного слоя и делает процесс восстановления трудно контролируемым и непредсказуемым;

- наличие тупиковых пространств колонн способствует скоплению водорода вверху колонн и требует водяного охлаждения колонн и периодических продувок инертными газами;

- интенсивное перемешивание твердых частиц и равенство их концентраций в объеме псевдоожиженного слоя обуславливают определенную потерю движущей силы взаимодействующих фаз и возрастающую неоднородность обработки твердых частиц.

Последний недостаток устранен в многосекционных аппаратах с перетеканием сыпучего материала с одной секции на другую. Например, в противоточном аппарате непрерывного действия [Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии: Учебник для вузов. - 3-е изд., перераб. и доп. - М.: Химия, 1987, с.106-107] применено последовательное секционирование с получением каскада последовательно расположенных псвдоожиженных слоев. В результате твердая фаза переходит с верхних слоев на нижние под действием силы тяжести через специальные переточные устройства. Вследствие сужения в секционированном аппарате спектра распределения времен пребывания твердых частиц и уменьшения интенсивности перемешивания достигается их более равномерная обработка, что важно во многих процессах (например, при восстановлении металлов из оксидов). Однако данная конструкция не устраняет застойные зоны дисперсного материала в секциях. Также в данной конструкции отсутствует процесс регулировки подачи газа и порошка для создания псевдоожиженного слоя.

Проблема регулировки подачи газа и порошка частично решается в устройстве [Процессы и аппараты химической технологии. Явления переноса, макрокинетика, подобие, моделирование, проектирование: В 5 т., т.2. Механические и гидромеханические процессы / Д.А. Баранов, В.Н. Блиничев, А.В. Вязьмин и др.; под ред. А.М. Кутепова. - М.: Логос, 2002, с.560-561], включающем газораспределительную решетку с наклоном к горизонту под углом, близким к углу естественного откоса дисперсного материала. Самотечное движение восстанавливаемого порошка и отсутствие его регулировки подачи способствует скоплению порошка в первой ячейке решетки и его неравномерному распределению по ней. Неравномерное распределение потока газа по поперечному сечению решетки сопровождается его неравномерным воздействием на восстанавливаемый материал, что существенно влияет на выход конечного продукта. Также к недостаткам устройства можно отнести образование взрывоопасных объемов газа в бункере подачи порошка и унос порошка за пределы реактора восстановления из-за отсутствия устройств, препятствующих этому.

Прототипом предлагаемого устройства является реактор с кипящим слоем [Ч. Харрингтон, А. Рюэле. Технология производства урана. М., 1961, с.216-217, 250-251]. Реактор содержит три ступени кипящего слоя, поддерживаемые каждая перфорированной пластиной с отверстиями. Спускные трубы выступают над перфорированными пластинами. Перед входом в реактор реакционный газ подогревается и, двигаясь вверх через ступени кипящего слоя, попадает в отделение фильтрования, где два пористых металлических фильтра отделяют увлеченные потоком частицы пыли. Дисперсный материал вводится сверху установки и переводится во взвешенное состояние движущимся вверх газовым потоком. Смесь твердого вещества и газа ведет себя в таком состоянии как жидкость и с прибавлением твердой фазы перетекает через отводную трубу из одной ступени в следующую и собирается в бункере внизу. Каждая ступень реактора обогревается электронагревателем, расположенным вокруг внешней стенки. Реактор применялся для получения UO2 из UO3 и UF4 из UO2.

Недостатки данного реактора:

- наличие застойных зон в каждой ступени, сопровождающееся сводообразованием и возможным спеканием продукта в реакторе;

- частицы пыли, увлекаемые отработанным реакционным газом, оседают на фильтрах, снижая их пропускную способность, и требуют периодической остановки процесса восстановления и продувку фильтров противоточным инертным газом;

- неконтролируемое самоссыпание восстанавливаемого порошка из бункера подачи порошка;

- возможно образование взрывоопасных объемов реакционного газа в бункере подачи порошка.

Задачей данного изобретения является увеличение производительности и безопасности противоточного реактора с кипящим слоем вследствие предотвращения образования взрывоопасных объемов газа в замкнутых пространствах и застойных зон в секциях, возвращения конечного продукта в процесс в результате предотвращения его уноса из реактора и обеспечения тем самым непрерывности процесса.

Поставленная задача решается тем, что в противоточном реакторе с кипящим слоем, содержащем вертикальный обогреваемый корпус, разделенный на секции перфорированными пластинами, размещенный над корпусом узел загрузки исходного дисперсного материала, узел подачи газа, расположенный в нижней части реактора, бункер выгрузки продукта, узел загрузки исходного дисперсного материала снабжен шнеком-дозатором, установленным под углом относительно линии горизонта, перфорированные пластины выполнены в виде конусообразных перегородок с коаксиальным переточным отверстием и расположенными по образующей конуса перегородки отверстиями для прохода газа, а корпус, состоящий из царг, содержит также сепаратор, включающий в себя оптически плотную конструкцию, возвращающую частицы исходного материала в корпус реактора.

Шнек-дозатор установлен под углом к горизонту, превышающим угол трения исходного дисперсного материала.

Угол конуса перегородки превышает угол естественного откоса исходного дисперсного материала.

Отношение диаметра центрального переточного отверстия к внутреннему диаметру царг определяется по формуле:

d = D ⋅ ϕ α ⋅ ρ и с х о д н о г о материала ρ н а с ы п н а я ⋅ Q г а з а Q п о р о ш к а ⋅ ϑ и с х о д н о г о порошка ϑ г а з а , мм

где d - диаметр переточного отверстия, мм;

D - внутренний диаметр царги, мм;

ρисходного материала - плотность исходного дисперсного материала, г/см3;

ρнасыпная - насыпная плотность исходного дисперсного материала, г/см3;

α - угол естественного откоса исходного дисперсного материала, градусы;

φ - угол трения исходного дисперсного материала, градусы;

Qгаза - часовой расход реакционного газа, кг/час;

Qпорошка - часовой расход исходного дисперсного материала, кг/час;

ϑисходного порошка - скорость исходного дисперсного материала на границе царга-сепаратор, м/с;

ϑгаза - скорость подаваемого реакционного газа, м/с.

Площадь отверстий для прохода газа равна площади переточного отверстия.

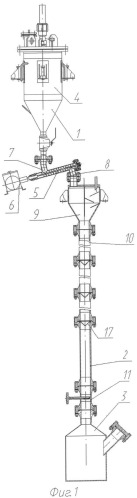

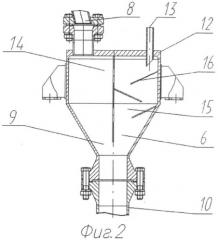

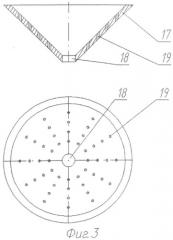

На фиг.1 представлен общий вид противоточного реактора с кипящим слоем; на фиг.2 - сепаратор; на фиг.3 - упрощенное изображение конусообразной перегородки с коаксиальным переточным отверстием и расположенными по образующей конуса перегородки отверстиями для прохода газа, главный вид и вид сверху.

Реактор с кипящим слоем содержит узел загрузки 1 исходного материала, вертикальный корпус 2, бункер 3 выгрузки продукта.

Узел загрузки 1 состоит из бункера 4 исходного материала, шнека-дозатора 5 с мотор-редуктором 6, патрубка 7, служащего для соединения бункера 4 исходного материала со шнеком-дозатором 5, патрубка 8, служащего для соединения шнека-дозатора 5 с вертикальным корпусом 2.

Узел загрузки 1 предназначен для подачи исходного материала в реактор при помощи шнека-дозатора 5. Шнек-дозатор 5 установлен под углом 15° относительно линии горизонта (в общем случае данный угол должен превышать угол трения исходного материала) для исключения попадания газовой фазы в узел загрузки 1 и самопроизвольного ссыпания порошка в вертикальный корпус 2.

Вертикальный корпус 2 включает сепаратор 9, обогреваемые царги 10 и узел подачи газа 11.

Сепаратор 9 (см. фиг.2) выполнен в виде цилиндра, в нижней части переходящего в форму усеченного конуса с фланцем для подсоединения царги 10, расположенной вверху корпуса 2. Сепаратор 9 имеет крышку 12 с газоотводящим патрубком 13. Внутри сепаратор 9 делится на два сектора: сектор 14, через который происходит подача исходного материала из шнека-дозатора 5 в вертикальный корпус 2, и сектор 15 для отвода реакционных газов через газоотводящий патрубок 13. Сектор 15 снабжен оптически плотной конструкцией 16, исключающей унос из реактора частиц исходного материала и возвращающей их в процесс восстановления.

Вертикальный корпус 2 реактора с кипящим слоем в конкретном исполнении (см. фиг.1) состоит из трех царг. Каждая царга 10 имеет цилиндрическую форму. С обеих сторон царга 10 заканчивается фланцами, позволяющими подсоединить одну царгу к другой. Обогрев царг электрический.

Внутри каждой царги 10 установлена конусообразная перегородка 17 (см. фиг.3) с коаксиальным переточным отверстием 18 и расположенными по образующей конуса перегородки отверстиями 19 для прохода газа, позволяющими удерживать порошок в реакторе во взвешенном слое. Угол конусообразной перегородки 17 в конкретном исполнении составляет 45° (угол, превышающий угол естественного откоса, в общем случае).

Диаметр переточного отверстия 18 определяется по формуле:

d = D ⋅ ϕ α ⋅ ρ и с х о д н о г о материала ρ н а с ы п н а я ⋅ Q г а з а Q п о р о ш к а ⋅ ϑ и с х о д н о г о порошка ϑ г а з а , мм

где d - диаметр переточного отверстия 18, мм;

D - внутренний диаметр царги 10, мм;

ρисходного материала - плотность исходного дисперсного материала, г/см3;

ρнасыпная - насыпная плотность исходного дисперсного материала, г/см3;

α - угол естественного откоса исходного дисперсного материала, градусы;

φ - угол трения исходного дисперсного материала, градусы;

Qгаза - часовой расход реакционного газа, кг/час;

Qпорошка - часовой расход исходного дисперсного материала, кг/час;

ϑисходного порошка - скорость исходного дисперсного материала на границе царга 10 - сепаратор 9, м/с;

ϑгаза - скорость подаваемого реакционного газа, м/с.

Площадь отверстий 19 для прохода реакционного газа равна площади переточного отверстия 18.

Между нижней царгой 10 и бункером 3 выгрузки продукта расположен узел подачи газа 11, обеспечивающий подачу предварительно нагретого реакционного газа в корпус 2.

Устройство работает следующим образом.

Из бункера 4 исходного материала при помощи шнека-дозатора 5 исходный дисперсный материал подается в вертикальный корпус 2. В нижнюю часть вертикального корпуса 2 через узел подачи газа 11 подается предварительно нагретый реакционный газ (азото-водородная смесь, либо водород, либо фтористый водород). Включается электрический обогрев царг 10.

В создающемся на каждой конусообразной перегородке 17 псевдоожиженном слое более легкий конечный продукт отбрасывается к стенке царги 10 и, двигаясь по конусу перегородки 17, ссыпается вниз через переточное отверстие 18, а перегретый газ, полученный при реакции, устремляется вверх, дополнительно перемешивая взвешенный слой.

Конусообразная перегородка 17 с углом, превышающим угол естественного откоса порошка, препятствует сводообразованию получаемого продукта и способствует его равномерному движению. Получаемый продукт, находясь во взвешенном состоянии, движется вниз по вертикальному корпусу 2 и ссыпается в бункер 3 выгрузки продукта. При этом процесс взаимодействия продолжается. Перегретый газ, пройдя через оптически плотную конструкцию 16, направляется через газоотводящий патрубок 13 на охладитель-конденсатор (не показан). При этом за счет изменения направления движения газ отделяется от случайно захваченных частиц исходного материала, которые отбрасываются к стенкам сепаратора 9, теряют скорость и возвращаются в процесс.

Шнек-дозатор 5, установленный под углом к горизонту, превышающим угол трения исходного дисперсного материала, препятствует попаданию реакционного газа в узел загрузки 1 исходного материала и образованию взрывоопасных объемов газа в замкнутых пространствах, при этом исходный дисперсный материал поджимается к шнеку-дозатору 5 и исключается его самопроизвольное ссыпание в сепаратор 9.

Таким образом, данная конструкция, препятствует образованию взрывоопасных объемов газа в замкнутых пространствах и застойных зон в секциях, способствует предотвращению уноса конечного продукта, возвращению продукта в процесс и обеспечивает непрерывность процесса, тем самым увеличивая производительность и безопасность противоточного реактора с кипящим слоем.

1. Противоточный реактор с кипящим слоем, содержащий вертикальный обогреваемый корпус, разделенный на секции перфорированными пластинами, размещенный над корпусом узел загрузки исходного дисперсного материала, узел подачи реакционного газа, расположенный в нижней части реактора, бункер выгрузки продукта, отличающийся тем, что узел загрузки исходного дисперсного материала снабжен шнеком-дозатором, установленным под углом относительно линии горизонта, перфорированные пластины выполнены в виде конусообразных перегородок с коаксиальным переточным отверстием и расположенными по образующей конуса перегородки отверстиями для прохода газа, а корпус, состоящий из царг, содержит также сепаратор, включающий в себя оптически плотную конструкцию, возвращающую частицы исходного материала в корпус реактора.

2. Реактор по п.1, отличающийся тем, что шнек-дозатор установлен под углом к горизонту, превышающим угол трения исходного дисперсного материала.

3. Реактор по п.1, отличающийся тем, что угол конуса перегородки превышает угол естественного откоса исходного дисперсного материала.

4. Реактор по п.1, отличающийся тем, что диаметр переточного отверстия определяется по формуле: , ммгде d - диаметр переточного отверстия, мм;D - внутренний диаметр царги, мм;ρисходного материала - плотность исходного дисперсного материала, г/см3;ρнасыпная - насыпная плотность исходного дисперсного материала, г/см3;α - угол естественного откоса исходного дисперсного материала, градусы;φ - угол трения исходного дисперсного материала, градусы;Qгаза - часовой расход реакционного газа, кг/час;Qпорошка - часовой расход исходного дисперсного материала, кг/час;ϑисходного порошка - скорость исходного дисперсного материала на границе царга-сепаратор, м/с;ϑгаза - скорость подаваемого реакционного газа, м/с;при этом площадь отверстий для прохода газа равна площади переточного отверстия.