Устройство распределения потока текучей среды для каталитических реакторов с нисходящим потоком

Иллюстрации

Показать всеИзобретение представляет устройство распределения текучей среды для соединения с трубопроводом или газоходом для текучей среды с целью улучшения распределения текущей вниз полифазной смеси, включающей в себя одну газовую фазу и одну жидкую фазу выше одного слоя катализатора гранулированного твердого каталитического материала. Устройство распределения текучей среды для получения жидкой и газовой фаз имеет одно или более отверстий в верхней и/или нижней части, по которому газовая фаза может поступать, и газовод, выходящий в смесительную камеру внутри устройства. Устройство распределения текучей среды содержит одно или несколько боковых отверстий для жидкости. Боковое отверстие или отверстия позволяют жидкости поступать в жидкостный трубопровод, который входит во внутреннюю смесительную камеру. Смесительная камера обеспечивает плотный контакт между фазами жидкости и газа. Устройство распределения потока обеспечивает улучшенную устойчивость к негоризонтальности тарелки. 2 н. и 11 з.п. ф-лы, 2 ил., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству распределения текучей среды для многослойных каталитических реакторов с нисходящим потоком. Реакторы этого типа применяются в химической и нефтеперерабатывающей промышленности для выполнения различных реакций, таких как каталитическая депарафинизация, гидрообработка, окончательная гидроочистка и гидрокрекинг. Настоящее устройство распределения текучей среды наиболее применимо для выполнения реакций со смешанными фазами между жидкостью и паром. В частности, это настоящее изобретение относится к устройству для улучшения распределения и смешивания газа и жидкости, выходящей из распределительной пластины над верхней частью последующего каталитического слоя. Устройство наиболее применимо для каталитических реакторов, в которых газожидкостные смеси проходят через слои твердых частиц катализатора, в частности для каталитических реакторов с нисходящим потоком, используемых для гидрообработки и гидрокрекинга в операциях нефтеочистки.

УРОВЕНЬ ТЕХНИКИ

Множество каталитических процессов выполняется в реакторах, содержащих ряды отдельных каталитических слоев. Реакторы, используемые в химической промышленности, нефтеочистке и других отраслях промышленности для пропускания жидкостей или смесей жидкости и газа через плотные слои твердых частиц, применяются для множества различных процессов. Типичными для таких процессов в нефтеперерабатывающей промышленности являются каталитическая депарафинизация, гидрообработка, гидродесульфуризация, окончательная гидроочистка и гидрокрекинг. В этих процессах жидкая фаза обычно, как правило, смешивается с газовой или паровой фазой, и полученная смесь проходит через катализатор из твердых частиц, содержащихся в плотном слое в реакторе с нисходящим потоком.

В реакторах с нисходящим потоком необходимо, чтобы газ и жидкость надлежащим образом смешивались и однородно распределялись по всему горизонтальному поперечному сечению реактора перед поступлением в слои катализатора. Однородное распределение помогает обеспечить достаточное использование катализатора, уменьшает истощение верхнего слоя катализатора, улучшает выход и качество продукции и увеличивает длины пробега. В целом, в многослойном каталитическом реакторе с нисходящим потоком большинство каталитических слоев расположено внутри, и распределительная система для надлежащего смешивания газа и жидкостей располагается в зоне между двумя последовательными слоями катализатора. Эта зона при нормальных условиях оснащена линией введения газа ниже слоя катализатора, в силу чего дополнительный газ вводится для компенсации газа, уже потребленного в предыдущем слое катализатора. Вводимый газ может также выполнять функцию охлаждения катализатора. Как правило, вводимый газ представляет собой водород или включает в себя водород. Жидкость, стекающая вниз из вышележащего слоя катализатора, может аккумулироваться на тарелке коллектора. Газ для охлаждения катализатора и жидкость затем проходят в смесительную камеру, где жидкости придается вращательное движение. Это обеспечивает ее хорошее смешивание и, таким образом, равномерные температурные условия в ней. Смешивание газа с жидкостью также происходит внутри смесительной камеры. Текучая среда из смесительной камеры стекает вниз на отклоняющую или отбойную пластину, при этом поток перенаправляется в первую распределительную тарелку, имеющую множество отверстий для нисходящего потока, обеспечивающих прохождение жидкости. Для распределения потока жидкости по сечению отверстия для нисходящего потока могут включать в себя одну или более труб и газоходы. Газоход представляет собой цилиндрическую конструкцию с открытой верхней частью и одним или более отверстиями в верхней части, через которые может поступать газовая фаза. Газовая фаза проходит вниз по всей длине газохода. Нижняя часть газохода может иметь одно или более боковых отверстий для потока жидкости, через которые жидкая фаза может поступать в газовод и контактировать с газовой фазой. Поскольку жидкости накапливаются на распределительной тарелке, они поднимаются до уровня, который закрывает боковое отверстие или отверстия в газоходе так, что прохождение газа устраняется, и жидкость может поступать через боковое отверстие или отверстия в газоход. Газы и жидкости проходят через отверстие в нижней части газохода, через распределительную тарелку и на подстилающий слой катализатора. Из-за низкой турбулентности потоков жидкости между двумя фазами в газоходе происходит только ограниченное смешивание.

Оптимальное устройство подачи потока текучей среды должно соответствовать следующим четырем основным требованиям: обеспечивать равномерную подачу текучей среды в слой катализатора во всем диапазоне скоростей газа и жидкости; быть малочувствительным к определенной негоризонтальности распределительной тарелки; обеспечивать хорошее смешивание газа с жидкостью и хороший теплообмен и требовать минимальную высоту слоя катализатора для полного увлажнения подстилающего слоя катализатора. Поскольку силой, побуждающей жидкость течь в газоход, является статическая высота жидкости в тарелке, то стандартные газоводы могут не соответствовать этим критериям из-за плохой устойчивости к отклонениям от негоризонтальности распределительной тарелки. Они также имеют недостаточно оптимальное распыление текучих сред на подстилающий слой катализатора.

Одним из ключевых вопросов в конструкции распределителя потока является схема подачи жидкости и газа из устройства. Стандартный газоходный распределитель обеспечивает только некоторые точечные контакты жидкости со слоем катализатора. В результате он только до определенный высоты катализатора обеспечивает надлежащее увлажнение поверхности катализатора и осуществление желаемых каталитических реакций. Желательны более однородная и соответствующая форма распределения и более однородное увлажнение катализатора в короткой длине слоя катализатора. Цель настоящего изобретения - достижение равномерного распределения текучей среды по поверхности слоя катализатора в форме устойчивого распыления. Другой целью изобретения является улучшение устойчивости конструкции распределителя потока к негоризонтальности тарелки распределителя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для максимального увеличения производительности многослойных каталитических реакторов важны газоходы, обеспечивающие хорошее смешивание газа и жидкостей и равномерное распределение смеси газа с жидкостью на подстилающем слое катализатора. В варианте воплощения изобретение представляет собой устройство распределения полифазной текучей среды на гранулярном твердом материале, содержащее, по меньшей мере, один газовод для ввода газовой фазы в смесительную камеру, имеющую радиальный диаметр, который больше, чем радиальный диаметр газовода, проходящего от впускного отверстия газа через нижнее отверстие газовода в смесительную камеру, при этом отверстие газовода расположено не ниже, чем нижний конец жидкостного трубопровода, обеспечивающего введение жидкой фазы в смесительную камеру; и полифазное сопло для ускорения и диспергирования фаз жидкости и газа, выходящих из устройства распределения потока, имеющее впускное отверстие сопла, которое фиксировано подсоединено и соосно выровнено со смесительной камерой.

В другом аспекте изобретения создана тарелка распределителя, имеющая, по меньшей мере, один газовод для распределения протекающей вниз полифазной смеси, включающей в себя по меньшей мере одну газовую фазу и одну жидкую фазу, выше, по меньшей мере, одного слоя катализатора из гранулярного твердого каталитического материала, газовод, включающий в себя одно устройство распределения потока в газоход, при этом устройство распределения потока содержит, по меньшей мере, один газовод для введения газовой фазы в смесительную камеру, имеющую радиальный диаметр, превышающий радиальный диаметр газовода, проходящего от впускного отверстия газа через нижнее отверстие газовода в смесительную камеру, при этом отверстие газовода расположено не ниже, чем нижний конец жидкостного трубопровода, обеспечивающего поступление жидкой фазы в смесительную камеру; и полифазное сопло для ускорения и диспергирования фаз жидкости и газа, выходящих из устройства распределения потока, имеющее впускное отверстие сопла, которое фиксировано подсоединено и соосно выровнено со смесительной камерой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

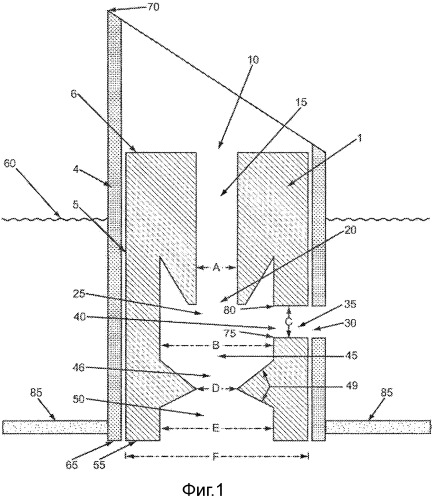

На Фиг.1 представлен схематический вид с боковым разрезом варианта воплощения устройства распределения потока.

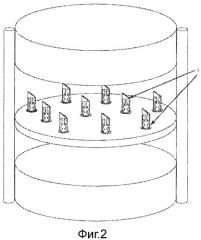

На Фиг.2 представлен упрощенный схематический, перспективный боковой вид в разрезе устройства распределения потока в контексте корпуса реактора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение в одном варианте воплощения представляет собой устройство распределения потока текучей среды для распределения нисходящего потока полифазной смеси, включающей в себя, по меньшей мере, одну газовую фазу и, по меньшей мере, одну жидкую фазу, выше, по меньшей мере, одного каталитического слоя гранулированного твердого каталитического материала. Устройство распределения потока текучей среды для получения жидкой и газовой фаз имеет одно или несколько отверстий в верхней и/или самой верхней части, через которые может поступать газовая фаза, и имеет газовод, который выходит в смесительную камеру внутри устройства. Устройство распределения текучей среды также содержит в себе одно или несколько боковых отверстий для введения жидкости. Боковое отверстие или отверстия позволяют жидкости поступать в жидкостный трубопровод, выходящий в смесительную камеру. Смесительная камера обеспечивает плотный контакт между фазами жидкости и газа. Впускная труба для газа является более узкой, чем смесительная камера, что вызывает эффект типа Вентури и создает более низкое давление внутри устройства распределения текучей среды. Перепад давления помогает "протянуть" жидкую фазу через жидкостный трубопровод в смесительную камеру. Таким образом, в большей мере расход жидкости через боковые отверстия, а не статическая высота жидкости на тарелке, по меньшей мере частично, определяется эффектом Вентури относительно узкого газовода. В связи с этим настоящее устройство распределения потока обеспечивает большую устойчивость к негоризонтальности тарелки, чем известные газоходы. Текучая среда (смешанные газовые и жидкие фазы) выходит из устройства распределения текучей среды через конический и скошенный выход Вентури в виде расширяющегося распылителя. Перепад давления через устройство распределения текучей среды минимизируется для экономии энергии и уменьшения истощения самого верхнего слоя.

Настоящее устройство распределения текучей среды может использоваться в каталитических реакторах с нисходящим потоком. В каталитическом реакторе с нисходящим потоком данное устройство обеспечивает смешивание газовой и жидкой фазы и распределяет текучие среды в виде диспергированного распыления на, например, подстилающий слой катализатора. В данном описании газ, жидкость и их комбинации называются "текучей средой" или "текучими средами".

Устройство распределения потока согласно изобретению может быть вставлено в существующий ранее газоход в распределительной тарелке. При таком усовершенствованном устройстве распределения потока, которое может быть вставлено в существующий ранее газоход, далее называется вставкой газохода. В новой конструкции реактора устройство распределения потока может быть установлено непосредственно в распределительной тарелке вместо газохода. Как правило, настоящее устройство распределения текучей среды может иметь размер диаметра от одного до четырех дюймов, хотя возможны и меньшие или большие размеры в зависимости от области применения. В некоторых таких вариантах воплощения настоящее устройство распределения текучей среды может иметь размер диаметра от 1,5 дюйма до около 3 дюймов. Количество устройств распределения текучей среды для использования в каталитических реакторах с нисходящим потоком может варьироваться и выбирается исходя из желаемых скоростей потока и других условий, требуемых в каталитических реакторах с нисходящим потоком. Выбор количеств устройств распределения текучей среды подобен обычному выбору для определения количества стандартных газоходов в каталитическом реакторе с ниспадающим потоком.

В вариантах воплощения устройство распределения потока может использоваться в усовершенствованном применении. Может использоваться существующий ранее газоход, а устройство распределения потока вставляется в него. Например, на Фиг.1 показано использование устройства 1 распределения потока в качестве вставки, при этом диаметр устройства обеспечивает его вставку в существующий ранее газоход в распределительную тарелку 85 с образованием со стенкой 4 газохода существенно герметичного уплотнения для текучих сред. На Фиг.2 показано расположение газоходов, включающих устройство 1 распределения, на распределительной тарелке. В вариантах воплощения устройство распределения текучей среды проходит вверх от нижней части газохода 65 на расстояние, которое больше 50% или больше 75% расстояния между нижней частью газохода 65 и верхней частью газохода 70. Устройство может быть выполнено так, чтобы его можно было вставить во множество уже существующих газоходов различных размеров для усовершенствованного применения. Это может быть достигнуто с помощью измерения внутреннего диаметра существующего ранее газохода и выполнения наружного диаметра настоящего устройства распределения потока таким образом, чтобы он был меньше, чем внутренний диаметр существующего газохода. В вариантах воплощения наружный диаметр устройства находится в пределах от 1,5 дюйма до около 3 дюймов, хотя не исключаются меньшие или большие диаметры, что зависит от области применения. В другом варианте воплощения устройство может использоваться в качестве автономного устройства распределения текучей среды.

В усовершенствованных и в неусовершенствованных вариантах воплощения внешняя стенка 5 образует цилиндрическую конструкцию. Верхняя покрывающая часть 6 накрывает цилиндрическую конструкцию, образуемую внешней стенкой 5 и находится в жидкогазонепроницаемом уплотнении с цилиндрической наружной стенкой. Верхняя покрывающая часть 6 включает в себя, по меньшей мере, одно впускное отверстие 10 для газа. В вариантах воплощения это впускное отверстие для газа имеет диаметр от около 0,1 дюйма до около 1,0 дюйма, хотя не исключаются меньшие или большие диаметры, что зависит от применения. В некоторых таких вариантах воплощения впускное отверстие для газа имеет диаметр в пределах от около 0,3 дюйма до около 0,7 дюйма. В одном из вариантов воплощения верхняя покрывающая часть 6 включает в себя одно, расположенное в центре, впускное отверстие 10 для газа. Это впускное отверстие 10 для газа выходит в осевой газовод 15 для потока газа. Газовод 15 имеет нижнее отверстие 20, выходящее в смесительную камеру 25. В вариантах воплощения газовод 15 соосен со смесительной камерой 25. В вариантах воплощения газовод расположен вертикально. При движении газа по газоводу образуется перепад давления между давлением в смесительной камере 25 и давлением во впускном отверстии 10 для газа. Этот перепад давления между более низким относительным давлением внутри устройства распределения потока и более высоким относительным давлением снаружи устройства способствует движению жидкостей в устройство распределения потока через одно или более боковых отверстий 35. Поскольку поток жидкости, по меньшей мере частично, обусловлен описанным выше перепадом давления, любая негоризонтальность тарелки будет оказывать меньшее воздействие на поток жидкости. Например, пока боковое отверстие или отверстия для жидкости будут находиться ниже поверхности уровня 60 жидкости, любые перепады потока жидкости, вызванные негоризонтальностью тарелки, будут минимизированы потому, что большая часть потока жидкости определяется перепадом давления, вызванным потоком газа в противовес любому перепаду давления, относящемуся к варьированию уровней жидкости вследствие негоризонтальности тарелки.

В вариантах воплощения жидкостный трубопровод 35 установлен таким образом, чтобы отверстие(я) 20 газовода в смесительную камеру 25 расположено в горизонтальной плоскости, которая расположена, по меньшей мере, на высоте более низкого участка 75 жидкостного трубопровода 35. В некоторых вариантах воплощения отверстие 20 газовода находится в горизонтальной плоскости между нижним участком 75 и верхним участком 80 жидкостного трубопровода 35. В некоторых вариантах воплощения отверстие 20 газовода находится в горизонтальной плоскости, которая совпадает с верхним участком 80 жидкостного трубопровода 35. В некоторых вариантах воплощения отверстие 20 газовода находится в горизонтальной плоскости не ниже, чем верхний участок 80 жидкостного трубопровода 35.

Комбинация горизонтального жидкостного трубопровода 35 и вертикального газовода, который расположен на, по меньшей мере, высоте более низкого участка жидкостного трубопровода, обеспечивает возможность использования устройства распределения потока в существующем газоходе при существующем боковом отверстии(ях) 30 для жидкости.

Число боковых отверстий может меняться в зависимости от желательной скорости потока. На Фиг.1 в варианте воплощения показано одно боковое отверстие для жидкости. В других вариантах воплощения может использоваться несколько боковых отверстий для потока жидкости. В вариантах воплощения несколько боковых отверстий находятся в одной горизонтальной плоскости относительно друг друга. В вариантах воплощения боковое отверстие имеет диаметр в пределах от около 0,2 дюйма до около 0,75 дюйма, хотя не исключаются меньшие или большие диаметры, что зависит от области применения. В некоторых таких вариантах воплощения боковое впускное отверстие для жидкости имеет диаметр между 0,25 и 0,60 дюймов. В вариантах воплощения боковое отверстие 30 для жидкости является круглым и образует цилиндрический трубопровод 35 для жидкости. В некоторых таких вариантах воплощения ось цилиндрического жидкостного трубопровода является горизонтальной. В некоторых таких вариантах воплощения ось бокового отверстия является радиальной к газоводу, то есть перпендикулярна ему. Жидкостной трубопровод 35 имеет круглое выходное отверстие 40, выходящее в смесительную камеру 25. В вариантах воплощения жидкость течет в жидкостном трубопроводе в направлении, перпендикулярном к потоку газа в газоводе. В некоторых таких вариантах воплощения, по меньшей мере, часть (или вся) жидкости, вытекающей из жидкостного трубопровода, входит в контакт с газом, вытекающим из газовода в перпендикулярном направлении. Как правило, смесительная камера 25 имеет диаметр B, который больше, чем диаметр цилиндрического газовода 15, и больше, чем диаметр C жидкостного трубопровода 35. Форма смесительной камеры может быть различной при условии, что смесительная камера имеет достаточный объем для смешивания поступающих газовых и жидких фаз до истечения текучей среды. В основании смесительной камеры 25 и ниже бокового отверстия 30 для жидкости расположено скошенное и суженное полифазное выходное сопло 46. Полифазное сопло 46 имеет диаметр D, который меньше диаметра B смесительной камеры 25. В варианте воплощения впускное отверстие 45 полифазного сопла 46 является фиксировано прикрепленным и соосно выровненным со смесительной камерой 25. В некоторых таких вариантах воплощения впускное отверстие сопла соосно выровнено с газоводом. Впускное отверстие сопла 45 расположено в центре в основании смесительной камеры и соосно с цилиндрической внешней стенкой 5. Форма сопла создает вытекающим текучим средам эффект Вентури, ускоряя и диспергируя жидкие и газовые фазы, выходящие из смесительной камеры. В вариантах воплощения скос сопла находится в пределах от 5 градусов до 85 градусов, причем угол скоса измеряется от плоскости, разделяющей полифазное сопло 46 пополам и параллельно к верхней покрывающей части. В некоторых таких вариантах воплощения скос находится в пределах между 30 градусами и 60 градусами и составляет, например, 45 градусов.

Текучие среды движутся через полифазное сопло 46 и выходят из устройства распределения через донное отверстие 50, которое расположено в центре в донной стенке 55. Диаметр E донного отверстия 50 больше, чем диаметр наиболее узкой части D полифазного сопла. Жидкости являются значительно распыленными после выхода из устройства распределения через донное отверстие, чтобы обеспечить однородное увлажнение подстилающего слоя катализатора (не показан). В варианте воплощения полифазное сопло включает в себя внутреннюю стенку 49. В варианте воплощения внутренняя стенка 49 скошена. В некоторых таких вариантах воплощения скос внутренней стенки находится в пределах между 5 градусами и 85 градусами, если измерять от плоскости, разделяющей пополам отверстие сопла. В некоторых таких вариантах воплощения скос внутренней стенки находится в пределах от 30 градусов до 60 градусов и составляет, например, 45 градусов.

В другом варианте воплощения внутренняя стенка может быть плоской. Под плоской здесь подразумевается, что внутренняя стенка параллельна донной стенке 55 и/или перпендикулярна к боковой стенке 5. В варианте воплощения донное отверстие имеет диаметр E, который меньше, чем диаметр F донной стенки. В другом варианте воплощения донное отверстие имеет диаметр E, который равен диаметру F донной стенки, то есть донное отверстие охватывает всю основную площадь устройства распределения.

Настоящее устройство распределения потока обеспечивает большую устойчивость к негоризонтальности тарелки, чем известные газоходы. Кроме того, настоящее устройство распределения потока может использоваться в усовершенствованных приложениях, обеспечивая дополнительный экономический эффект и свободу выбора конструкционных решений. Благодаря конструкции сопла и отклоняющего сопла может быть получено однородное распыление и полное увлажнение поверхности катализатора под распределителем.

ПРИМЕРЫ

Пример 1 (Сравнительный)

Два одинаковых газохода A и B были установлены в испытательной ячейке с диаметром 11 дюймов, при этом газоход А приблизительно на 0,25 дюйма меньше, чем газоход B для моделирования негоризонтальности тарелки. Газоходы были расположены приблизительно на расстоянии 6 дюймов. Диаметр каждого газохода составлял 2,5 дюйма. Два боковых отверстия диаметром в 0,5 дюйма находились на расстоянии 1,0 дюйма выше дна каждого из газоходов A и B. Высота каждого газохода составляла 6,5 дюймов. Для моделирования условий в каталитическом реакторе с нисходящим потоком использовались вода со скоростью течения 2,6 галлона в минуту и воздух со скоростью потока в 8 стандартных кубических футов в минуту. Вода поступала в газоходы через горизонтальные отверстия, а газ поступал через верхнее отверстие. Замерялась скорость течения жидкости через каждый из газоходов. Газоход A имел скорость потока 58,5%, а газоход B - 41,5%.

Пример 2 (изобретение)

Эксперимент, представленный в Примере 1, был повторен с устройством распределения потока согласно изобретению, вставленным в каждый из газоходов A и B. Замерялись скорости течения через каждый из газоходов. Газоход A имел скорость потока 49,3%, а газоход B - 50,7%.

Вышеупомянутые примеры показывают, что устройство распределения потока согласно изобретению, используемое в качестве вставки в приложение усовершенствованного типа (Пример 2), показало более высокую устойчивость к негоризонтальности тарелки, чем газоходы (Пример 1) без этой вставки. Кроме того, смешивание газа и жидкости в Примере 2 было лучше, чем в Примере 1, а распыление в Примере 2 было более широким и более однородным, чем распыление в Примере 1. Таким образом, устройство распределения текучей среды согласно изобретению продемонстрировало улучшенные характеристики для использования его в качестве устройства распределения текучей среды по сравнению с обычным газоходом.

1. Устройство для распределения полифазной текучей среды на гранулированном твердом материале, содержащее, по меньшей мере, один газовод для введения газовой фазы в смесительную камеру, имеющую диаметр поперечного сечения, превышающий диаметр поперечного сечения газовода, при этом газовод проходит от впускного отверстия для газа и имеет нижнее отверстие, выходящее в смесительную камеру и расположенное не ниже нижнего участка жидкостного трубопровода, предназначенного для введения жидкой фазы в смесительную камеру, и полифазное сопло для ускорения и диспергирования жидких и газовых фаз, выходящих из указанного устройства, имеющее впускное отверстие, которое фиксировано соединено и соосно выровнено со смесительной камерой.

2. Устройство по п.1, в котором газовод является цилиндрическим.

3. Устройство по п.1, в котором газовод расположен вертикально.

4. Устройство по п.1, в котором отверстие газовода расположено в горизонтальной плоскости между нижним участком и верхним участком жидкостного трубопровода.

5. Устройство по п.1, в котором отверстие газовода расположено в горизонтальной плоскости не ниже верхнего участка жидкостного трубопровода.

6. Устройство по п.1, в котором полифазное сопло дополнительно содержит донное выпускное отверстие.

7. Устройство по п.1, которое дополнительно содержит верхнюю покрывающую часть в жидкогазонепроницаемом уплотнении с цилиндрической наружной стенкой и, по меньшей мере, одно впускное отверстие для газа.

8. Устройство по п.6, в котором диаметр донного отверстия превышает диаметр наиболее узкой части полифазного сопла.

9. Устройство по п.8, в котором скос полифазного сопла находится в пределах между 30 градусами и 60 градусами при измерении от плоскости, разделяющей пополам отверстие полифазного сопла.

10. Устройство по п.1, в котором полифазное сопло дополнительно содержит скошенную внутреннюю стенку.

11. Устройство распределения потока по п.10, в котором скос внутренней стенки находится в пределах между 30 градусами и 60 градусами при измерении от плоскости, разделяющей пополам отверстие полифазного сопла.

12. Распределительная тарелка, имеющая по меньшей мере один газоход для распределения текущей вниз полифазной текучей среды, включающей в себя, по меньшей мере, одну газовую фазу и, по меньшей мере, одну жидкую фазу, выше, по меньшей мере, одного слоя катализатора из гранулированного твердого каталитического материала, при этом газоход включает в себя установленное в нем одно устройство распределения текучей среды, содержащее, по меньшей мере, один газовод для введения газовой фазы в смесительную камеру, имеющую диаметр поперечного сечения, превышающий диаметр поперечного сечения газовода, при этом газовод проходит от впускного отверстия для газа и имеет нижнее отверстие, выходящее в смесительную камеру и расположенное не ниже нижнего участка жидкостного трубопровода, предназначенного для введения жидкой фазы в смесительную камеру, и полифазное сопло для ускорения и диспергирования жидких и газовых фаз, выходящих из указанного устройства, имеющее впускное отверстие, которое фиксировано соединено и соосно выровнено со смесительной камерой.

13. Тарелка по п.12, в которой газоход имеет боковое отверстие для потока жидкости, расположенное соосно с жидкостным трубопроводом.