Способ получения ультрадисперсного порошка монтмориллонита

Иллюстрации

Показать всеИзобретение относится к области технологии создания композиционных полимерных материалов, технологии повышения эксплуатационных свойств полимеров с использованием дисперсных наполнителей. Способ изготовления порошка монтмориллонита заключается в том, что производят обработку монтмориллонита в активаторах планетарного типа АПФ-3 в течение не менее 500 минут, после чего осуществляют сушку порошка при температуре 120°С в течение 60 минут. Полученный данным способом наноразмерный монтмориллонит характеризуется активированной поверхностью, способствующей повышению адгезии наполнителя к полимерной матрице, и, как следствие, увеличению эксплуатационных характеристик модифицируемого материала. 3 ил., 1 пр.

Реферат

Данное изобретение относится к области технологии создания композиционных полимерных материалов - получения дисперсных глинистых материалов, используемых в качестве наполнителей для улучшения эксплуатационных характеристик термопластичных полимеров.

Выбор наполнителя для полимерного материала является самым ответственным этапом в разработке композитов на их основе. Однородное распределение модификатора в матрице и его высокая адгезия позволяют добиться высоких физико-механических и трибологических свойств.

Основной целью исследовательских работ, проводимых в рамках обсуждаемой темы, является создание универсального ультрадисперсного наполнителя на основе монтмориллонита для улучшения эксплуатационных свойств ненаполненных термопластичных полимеров.

Использование глинистых минералов в качестве упрочняющих модификаторов полимерных матриц является очень популярным направлением в полимерной индустрии. Связано это в первую очередь с проявляемым эффектом от введения глинистых минералов на свойства матрицы и их доступности. Благодаря своей природной пакетной наноструктуре наибольшее предпочтение в области модификации полимеров имеют глины смектитовой группы, среди которых самым популярным является монтмориллонит. Структура и свойства монтмориллонита создают определенные трудности при создании полимер-силикатных композитов традиционными методами. Поверхность монтмориллонита имеет выраженную гидрофильность, а для синтеза с большинством крупнотоннажных термопластичных полимеров требуется сделать его «органофильным». Достигают так называемой «органофильности» монтмориллонита путем его химической модификации (или модификации полимера).

Задачей, на решение которой направлено заявляемое изобретение, является разработка «универсальных» (не требующих модификации) ультрадисперсных наполнителей на основе монтмориллонита для термопластичных полимеров, которые будут характеризоваться высокими физико-механическими и трибологическими свойствами.

Авторская разработка по патенту US 5495989 касается создания измельчительного оборудования для производства порошков из глинистых материалов. Способ характеризуется своей универсальностью, однако, при этом средний размер измельчаемого материала на выходе составляет 25 мкм, что крайне много для эффективного модифицирования полимерных материалов.

Способ получения порошкового глинистого материала (патент US 7641729) предусматривает получение большого объема порошка со средним размером 1 мкм механохимическим методом. Представляет интерес высокая производительность метода, однако, время обработки не позволяет провести активацию поверхности измельчаемого материала, которая обеспечивает высочайший уровень адгезии к матрице полимера.

В качестве наиболее близкого по технической сущности к заявляемому изобретению известен способ изготовления полимерного нанокомпозиционного материала (RU №2403269 С2, 10.11.2010), характеризующийся получением наноразмерного слоистого наполнителя путем твердофазной механоактивационной обработки.

К недостаткам данного метода можно отнести его универсальность для разного типа слоистых силикатов и, как следствие, невозможность выбора оптимального вида обработки для конкретного типа наполнителя. Также неизвестны параметры (диаметров шаров, материал мелющих тел, коэффициент заполнения и т.д.) механоактивационной обработки, кроме температуры и времени, что является недостаточным условием для воспроизведения технического результата. Определение наноразмерности получаемого наполнителя делается лишь на основании ренгеноструктурного анализа, который в случае со слоистыми силикатами может дать информацию только о сохранении/разрушении пакетной структуры. Таким образом, получаемый порошок монтмориллонита при такой обработке не является наноразмерным в строгом определении данного понятия в современной научной литературе.

Технический результат изобретения заключается в упрощении технологии создания модифицирующих наноразмерных наполнителей для термопластичных полимеров и возможности применения более высоких степеней их наполнения при сохранении оптимального соотношения набора свойств.

В заявленном изобретении предложен метод длительной твердофазной механоактивационной обработки монтмориллонита в течение не менее 500 минут в активаторах планетарного типа АПФ-3 и последующей сушки порошка при температуре 120°C в течение 60 минут.

Во время механоактивационной обработки температура в рабочих реакторах достигает 180-200°C, что позволяет полностью избавиться от гелевой воды. На выходе получают поверхностно активированный порошок монтмориллонита, представленный в виде пластин (конгломератов) толщиной 300-600 нм и диаметром 500-3 мкм.

В отличие от известных способов получения порошковых наполнителей на базе монтмориллонита, где производят химическую модификацию глины или же просто ее измельчают, предложенный способ отличается своей простотой и эффективностью. Полученный наноразмерный порошковый монтмориллонит может быть использован в качестве наполнителя для любого типа термопластичного полимера.

Способ изготовления ультрадисперсного порошка монтмориллонита заключается в длительной твердофазной механоактивационной обработки в течение не менее 500 минут в активаторах планетарного типа АПФ-3 и последующей сушки порошка при температуре 120°C в течение 60 минут. Столь длительный временной интервал позволяет не только измельчить глинистый минерал до наноразмерного состояния, но и активировать поверхность его частиц. Порошок с активированной поверхностью обладает особым набором свойств, который не только позволяет модифицировать любой тип полимерной матрицы, но и придает ей необычные свойства.

Возможность промышленной применимости предлагаемого способа и полученных с его использованием материалов подтверждается следующим примером реализации.

Пример.

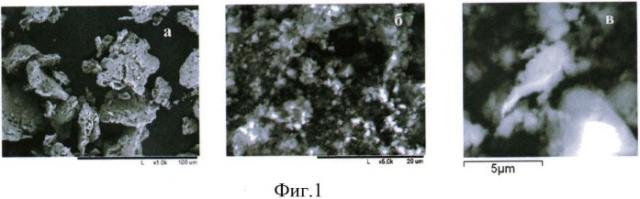

В качестве исходных материалов использовались Na-монтмориллонит с Таганского месторождения (Казахстан) и сверхвысокомолекулярный полиэтилен СВМПЭ производства Ticona (GUR 4120). Глинистый минерал, представленный в виде крупнодисперсного порошка, подвергся механоактивационной обработке на шаровой планетарной мельнице АПФ-3. Для сравнения результатов композитов с измельченным и активированным порошками монтмориллонита было произведено два помола (фиг. 1). Время первого помола составило (б) 30 минут, второго - (в) 500 минут, также для анализа был представлен (а) исходный монтмориллонит.

Коэффициент заполнения мелющими телами рабочего барабана составил 0,5, общий коэффициент заполнения рабочего барабана - 0,75. Мелющими телами были шарики диаметром 5 мм, выполненные из стали ШХ15.

В первом случае был получен просто измельченный порошок, во втором - ультрадисперсный порошок с активированной поверхностью. Все порошки после механоактивационной обработки подверглись сушке в сушильном шкафу при температуре 120°C в течение 60 минут.

Полученные ультрадисперсные порошки были смешаны в АПФ-3 с СВМПЭ в течение 30 минут. Соотношение наполнителя к полимерной матрице составило 3 к 7 по массе. Также для сравнения были изготовлены композиции с химически модифицированной глиной, изготовленной по традиционной для полимер-силикатных композитов технологии (модификация цетилтриметиламмоний бромидом).

Далее порошковые композиции были компактированы при температуре 165°C в образцы для проведения механических испытаний. Результаты испытаний представлены на фиг. 2, где показана зависимость относительного удлинения и предела прочности от концентрации и типа наполнителя. Исходя из полученных данных, можно утверждать, что оптимальным набором свойств обладают образцы с активированным ультрадисперсным порошком монтмориллонита. В этом случае полимер сохраняет высоко эластичный характер поведения при разрушении даже при высоких концентрациях наполнителя, что говорит о непревзойденном уровне адгезии наполнителя к полимерной матрице. На фиг. 3 представлены образцы после испытаний на растяжение: (а) чистый СВМПЭ, (б) композит с содержанием 30 мас.% монтмориллонита (механообработка в течение 30 минут) и (в) композит с содержанием 30 мас.% монтмориллонита (механообработка в течение 500 минут).

Способ изготовления порошка монтмориллонита, характеризующегося содержанием в своем составе наноразмерных частиц с активированной поверхностью, отличающийся тем, что производят обработку монтмориллонита в активаторах планетарного типа АПФ-3 в течение не менее 500 минут, после чего осуществляют сушку порошка при температуре 120°С в течение 60 минут.