Способ модификации поверхности нити полиэтилентерефталата

Иллюстрации

Показать всеИзобретение относится к способу модификации нити полиэтилентерефталата (ПЭТФ) функциональными добавками для повышения термо-, фото-, износо- и гидролитической стойкости. Способ модификации поверхности нити полиэтилентерефталата включает обработку полиэтилентерефталата модификатором при нагревании в среде растворителя. Нити полиэтилентерефталата обрабатывают при 40°C в среде н-гексана в течение 1 ч, а в качестве модификатора используют 1,1,5-тригидроперфторпентанол-1. Изобретение позволяет увеличить температурный интервал эксплуатации изделий из ПЭТФ за счет повышения его степени кристалличности и получить материал с повышенными механическими свойствами, а также термической и гидролитической устойчивостью. 1 табл.

Реферат

Изобретение относится к области химии полимеров, а точнее к новому способу модификации нити полиэтилентерефталата (ПЭТФ) функциональными добавками для повышения термо-, фото-, износо- и гидролитической стойкости, что может быть использовано в текстильном отделочном производстве, в самолето-, автомобилестроении и резиновой промышленности.

Известен способ модификации ПЭТФ функциональной добавкой, представляющей собой олигоэтиленоксид-сульфонат натрия (Авторское свидетельство РФ №1407014, МПК5 C08G 65/48, опубл. 15.08.1994):

HO-(CH2CH2O)n-CH2-CH(SO3Na)-CH2OH (n=8-20).

Недостатками указанного способа являются полимолекулярность модификатора, определяющая его различную реакционную способность к химическому связыванию с полимером, а также нежелательное частичное выпотевание из полимерной матрицы.

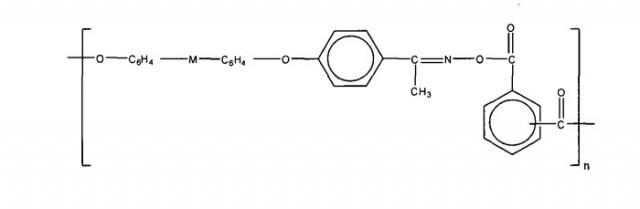

Известен способ получения термостойкой полимерной композиции для конструкционных материалов, включающей сложный полиэфир (ПЭТФ) и модификатор, последний из которых представляет собой полиарилатоксимат на основе дихлорангидридов тере- и изофталевой кислот и фенолкетоксима, содержащего фталидную группировку, с содержанием модификатора в полимерной матрице 0,05-1 масс.% (Патент РФ №2303612, C08L 67/02, C08K 5/10, опубл. 27.07.2007):

К недостаткам данного способа относится сложность химического связывания молекул модификатора с ПЭТФ и труднодоступность используемого модификатора.

Известны термостойкие сложные полиэфиры, полученные этерификацией ароматической поликарбоновой кислоты (или ее ангидрида) спиртом H(CF2CF2)nCH2OH (n=1-5) или смесью теломерных спиртов - в присутствии кислого катализатора и имеющие формулу (m=3-4, n=1-5) (Патент США 3004061, 1962; РЖХим, 1963, 1П170; Пономаренко, В.А. Фторсодержащие гетероцепные полимеры / В.А. Пономаренко, С.П. Круковский, А.Ю. Альбина. - М.: Наука. - 1973. - 271 с.):

C6H6-m[COOCH2(CF2CF2)nH]m.

Недостатками указанного способа являются сложность протекания реакции этерификации, обусловленная низкой реакционной способностью полифторированных спиртов-теломеров, а также частичное снижение молекулярной массы полиэфира по причине кислотного гидролиза кислым катализатором этерификации.

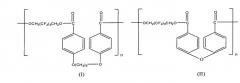

Известны термостойкие сложные полиэфиры, полученные на основе гексафторпентандиола и 1,5-дифеноксипентан-n,n'-дикарбоновой кислоты (структура I) и поли(гексафторпентаметиленокси-бис-бензоат) (структура II) (Пономаренко, В.А. Фторсодержащие гетероцепные полимеры / В.А. Пономаренко, С.П. Круковский, А.Ю. Альбина. - М.: Наука. - 1973. - 271 с.):

Недостатками указанных способов получения термостойких полиэфиров является пониженная реакционная способность фторированных спиртов, затрудняющая получение полимеров с высокими выходами.

Известен способ получения сложных жирно-ароматических полиэфиров с повышенной термостойкостью, основанный на использовании термостабилизирующих систем, включающих пространственно затрудненный фенол, тринонилфенилфосфат или три(2,4-дитретбутилфенил)фосфит, гипофосфит кальция, а также органомодифицированную глину (бентонит, нальчикит) (Патент РФ №2345098, C08G 63/183, C08G 63/84, опубл. 27.01.2009).

Недостатками указанного способа являются многокомпонентность стабилизирующего состава, а также малая совместимость неорганических компонентов с органической полимерной матрицей.

Известен способ модификации синтетических волокон, включающий прививку фосфорсодержащего мономера - фосфорборсодержащего матакрилата (Патент РФ №2330136, D06M 14/08, D06M 13/282, D06M 13/224, опубл. 27.07.2008).

Недостатками указанного способа являются многокомпонентность стабилизирующего состава (мономер, персульфат натрия, аммиак) и побочное образование гомополимера.

Известен способ модификации синтетических волокон, включающий прививку гидроксиэтилакрилата (Патент РФ №2076912, D06M 14/08, опубл. 10.04.1997).

Недостатками указанного способа являются многокомпонентность стабилизирующего состава (мономер, сернокислая медь, пероксид водорода), необходимость дробного введения реагентов, повышенная температура (60-80°C) и побочное образование гомополимера.

Известен способ объемной модификации полимерных материалов (гранул, пленок, волокон) без изменения их геометрической формы (Патент РФ №2110404, B29C 71/00, C08J 7/12, опубл. 10.05.1998). Данный способ включает нагревание полимерного материала (ПЭТФ) в диапазоне от температуры первого релаксационного перехода до температуры меньше температуры плавления или температуры деструкции и обработку парами модифицирующего вещества (кристаллический антрацен) в соответствующем диапазоне температур при парциальном давлении воздуха не выше 10000 Па.

Недостатками указанного способа являются низкая адгезия модификатора к поверхности полимера, отсутствие совместимости между антраценом и ПЭТФ, неравномерность распределения модифицирующей добавки на поверхности полимера (модификации может подвергаться только участок материала), низкая степень кристалличности модифицированного ПЭТФ и, как следствие, отсутствие улучшения термических, механических и влагостойких свойств, а также технологические трудности для модификации полимера (использование модификатора в виде паров, необходимость применения вакуума).

Известен способ переработки отходов ПЭТФ в волокнистые изделия, включающий очистку отходов, их измельчение, сушку, подготовку расплава, экструдирование его через фильеру с последующим вытягиванием и утонением сформованного волокна (Патент РФ №2188262, D06F 13/04, C08J 11/04, опубл. 27.08.2002).

Недостатками указанного способа являются высокая температура (190-350°C) и давление (не менее 1,5·104 Па), способствующие термической и термоокислительной деструкции ПЭТФ, а также необходимость дополнительного использования кристаллизующих добавок (минеральные наполнители).

Известны способы модификации поверхности гранулята ПЭТФ, включающие обработку фторсодержащим форполимером с изоцианатными группами при нагревании. В качестве фторсодержащих форполимеров используют: продукт взаимодействия тримера гексаметилендиизоцианата с трифторуксусной кислотой (Патент РФ №2494122, C08J 7/12, C08J 63/02, C08J 63/91, опубл. 27.09.2013), продукт взаимодействия полиметиленполифениленизоцианата с трифторуксусной кислотой (Патент РФ №2495884, C08G 63/91, C08G 63/88, опубл. 20.10.2013), продукты взаимодействия 4,4'-дифенилметанадиизоцианата с 1,1,5-тригидроперфторпентанолом-1 (Патент РФ №2495885, C08G 63/91, C08G 63/88, опубл. 20.10.2013).

Недостатками указанных способов являются высокая температура, длительность процесса модификации, необходимость использования катализатора и труднодоступность используемого форполимера с изоцианатными группами.

Наиболее близким является способ модификации поверхности гранулята ПЭТФ, включающий обработку форполимером с изоцианатными группами (продукт взаимодействия полиметиленполифениленизоцианата с 1,1,9-тригидроперфторнонанолом-1) в среде хлорбензола при 150°C в течение 4 ч в присутствии каталитических количеств ди-н-бутилдилаурината олова (Патент РФ №2494121, C08J 7/12, C08J 63/02, C08J 63/91, опубл. 27.09.2013).

Недостатками указанного способа являются высокая температура, длительность процесса модификации, необходимость использования катализатора и труднодоступность используемого форполимера с изоцианатными группами.

Задача: разработка технологичного способа модификации поверхности нити полиэтилентерефталата для получения полиэтилентерефталата с повышенными механическими свойствами, а также термической и гидролитической устойчивостью.

Техническим результатом заявляемого способа является возможность расширения температурного интервала эксплуатации изделий из ПЭТФ за счет повышения его степени кристалличности при введении 1,1,5-тригидроперфторпентанола-1, обусловленного их высокой совместимостью, что благоприятно сказывается на получении материалов с повышенными механическими свойствами, а также термической и гидролитической устойчивостью.

Поставленный технический результат достигается в способе модификации поверхности нити полиэтилентерефталата обработкой полиэтилентерефталата модификатором при нагревании в среде растворителя, причем обрабатывают нити полиэтилентерефталата при 40°C в среде н-гексана в течение 1 ч, а в качестве модификатора используют 1,1,5-тригидроперфторпентанол-1.

Характерным свойством ПЭТФ является его способность к кристаллизации, т.е. к формированию областей с высокой степенью геометрической упорядоченности. Так, при модификации ПЭТФ 1,1,5-тригидроперфторпентанолом-1 происходит возрастание степени кристалличности полиэфира с 58 до 66%. Такой результат связан с преимущественным увеличением областей когерентного рассеяния, т.е. поперечных и продольных размеров кристаллитов, что свидетельствует о совершенствовании стереохимической регулярности метастабильных ламелей в частично кристаллических областях полиэфира.

Преимуществами предлагаемого способа модификации поверхности нити ПЭТФ является отсутствие необходимости дополнительного введения катализатора, высокая структурная совместимость 1,1,5-тригидроперфторпентанола-1 и ПЭТФ, обусловленная взаимодействием протонов CH2 с ближайшими и удаленными атомами фтора CF2-групп и приводящая к ассоциации максимального числа разнополярных атомов в каждом элементарном звене, а также то, что н-гексан не оказывает влияние на кристаллизацию ПЭТФ в интервале температур 20-80°C, является хорошим растворителем 1,1,5-тригидроперфторпентанола-1 и способствует существенному снижению доли полиассоциатов применяемого модификатора, облегчая тем самым его проникновение в ПЭТФ.

Используют технологические отходы производства ПЭТФ ЗАО «Газпромхимволокно» (г.Волжский) в виде вытянутой комплексной кордной ПЭТФ-нити (ТУ 6-13-53578992-87-2007).

Для модификации поверхности нити ПЭТФ применяют 1,1,5-тригидроперфторпентанол-1 H(CF2CF2)2CH2OH (ПФС2) производства ОАО «ГалоПолимер» (ТУ 2412-001-23184793-99).

В качестве растворителя используют н-гексан квалификации «Ч.Д.А.».

Температура и время проведения модификации поверхности нити ПЭТФ 1,1,5-тригидроперфторпентанолом-1 составляли 40°C и 1 ч соответственно, что обеспечивает повышение степени кристалличности ПЭТФ-нитей при введении модификатора и благоприятно сказывается на получении материалов с повышенными механическими свойствами, а также термической и гидролитической устойчивостью.

Способ модификации поверхности нити ПЭТФ иллюстрируется следующим примером.

Пример. В стеклянную колбу с обратным холодильником, снабженным хлоркальциевой трубкой, помещают 100 масс.ч. технологических отходов производства ПЭТФ в виде вытянутой комплексной кордной ПЭТФ-нити, 300 масс.ч. н-гексана и 5 масс.ч. 1,1,5-тригидроперфторпентанола-1. Колбу термостатируют при температуре 40°C в течение 1 ч. Модифицированную нить промывают н-гексаном (3 раза по 100 масс.ч.) и сушат под вакуумом при 40°C. Характеристическая вязкость модифицированного ПЭТФ 0,76 дл/г.

КР Фурье-спектр, ν, см-1: снижение доли гош-конформеров (моды: 1370,5 и 1374,1 см-1), составляющих преимущественно аморфную фазу и, наоборот, повышение содержания транс-конформеров (моды: 1340,1 и 1344,7 см-1), присутствующих в кристаллической фазе.

Сопоставительный анализ механических свойств, а также термической и гидролитической устойчивости исходной и модифицированной нитей ПЭТФ позволил установить, что введение 1,1,5-тригидроперторпентанола-1 приводит к увеличению прочности при разрыве в 1,14 раз и повышению термической и гидролитической устойчивости в 1,10 раза (табл.).

| Таблица | ||||

| Влияние ПФС на физико-механические свойства ПЭТФ-нитей и их термо- и гидролитическую устойчивость | ||||

| Образец | Линейная плотность, текс | Прочность при разрыве, H | Относительное удлинение при разрыве, % | Остаточная прочность нити*, % |

| ПЭТФ | 170 | 98 | 16,1 | 74/66 |

| Модифицированный ПЭТФ | 172 | 112 | 15,4 | 86/80 |

| *после 2 ч термостатирования в воздушной среде при 200°C (числитель); после 1 ч кипячения в 1% водном растворе гидроксида натрия (знаменатель). |

Определение степени кристалличности проводили методом рентгеновской дифрактометрии «на отражение» в больших углах (автоматизированный дифрактометр ДРОН-3, излучение CuKα (λ=1,5418 Å), Ni-фильтр). Фурье спектры комбинационного рассеивания (КР Фурье-спектр) снимали на спектрометре Nicolet NXR FT-Raman 9610. Прочностные показатели полиэтилентерефталатных нитей изучали в соответствии с ГОСТ 20403-75. Устойчивость нити в агрессивных средах изучали в соответствии с методиками и рекомендациями (Аввакумова, Н.И. Практикум по химии и физике полимеров / Н.И. Аввакумова [и др.] // Под ред. В.Ф. Куренкова. - М.: Химия, 1995. - 256 с.). Измерение характеристической вязкости осуществляли при 25°C с использованием стеклянного капиллярного вискозиметра Уббелоде (тип 1C по ИСО 3105) путем растворения навески полимера в о-хлорфеноле (0,5% масс. раствор).

Таким образом, разработан способ модификации поверхности нити ПЭТФ 1,1,5-тригидроперфторпентанолом-1, позволяющий увеличить степень кристалличности вытянутой комплексной кордной нити и получить материалы с повышенными механическими свойствами, а также термической и гидролитической устойчивостью.

Способ модификации поверхности нити полиэтилентерефталата, включающий обработку полиэтилентерефталата модификатором при нагревании в среде растворителя, отличающийся тем, что обрабатывают нити полиэтилентерефталата при 40°C в среде н-гексана в течение 1 ч, а в качестве модификатора используют 1,1,5-тригидроперфторпентанол-1.