Газожидкостный сепаратор

Иллюстрации

Показать всеИзобретение относится к нефтяному и химическому машиностроению и может применяться в нефтедобывающей, нефтехимической и других отраслях промышленности, где требуется отделение газа от газожидкостной смеси. Газожидкостный сепаратор включает горизонтально установленную технологическую цилиндрическую емкость с вертикальной емкостью, гидроциклон, сообщенный с подводящим газожидкостную смесь (ГЖС) патрубком, патрубки для отвода отделившегося газа и жидкой фазы, регулируемый газовый клапан и датчик уровня жидкости. Горизонтальная емкость снабжена разделительными перегородками, одна из которых снабжена лотком в верхней части, а другая - каплеотбойником, сообщенным с ее оконным проемом. Перегородки выполнены газонепроницаемыми в верхней части и установлены с возможностью образования зазора с днищем емкости для прохода жидкой фазы и захода их нижних кромок в минимально возможный уровень потока жидкости. Перегородки делят полость емкости на три отсека, средний из которых, стабилизационный, снабжен дополнительно предохранительным клапаном и датчиком давления, а также генераторами низкочастотных волн с излучателями, излучающими волны в диаметрально противоположных направлениях. Над первым отсеком установленная вертикальная емкость снабжена гидроциклонной головкой с установленным по центру патрубком с заглушенным нижним концом, а верхним - сообщенным с подводящим ГЖС патрубком. Вокруг центрального патрубка установлены гидроциклонные трубы, сообщенные с ним патрубками тангенциально. При этом каждая гидроциклонная труба снабжена каплеотбойниками в верхней части, выполненными в виде лабиринтно расположенных колец с газоотводящими патрубками в центральной части, сообщенными через полость разъемной крышки вертикальной емкости с газоотводящей линией с газовым регулируемым клапаном, сообщенной со стабилизационным отсеком, на выходе которой установлен каплеотбойник. Под гидроциклонной головкой установлены лотки и двусторонне наклонный направляющий поддон с бортами. Газовый регулируемый клапан и связанный с ним электрически предохранительный клапан, датчик давления и уровня жидкой фазы электрически связаны с контроллером блока управления. Третий отсек снабжен люк-лазом с установленным внутри каплеотбойником, сообщенным с газоотводящей трубой, присоединяемой к магистральной газовой линии. Отводящий жидкую фазу патрубок снабжен гасителем воронкообразования. Техническим результатом является повышение эффективности и производительности. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к нефтяному и химическому машиностроению и найдет применение d нефтедобывающей, нефтехимической и других отраслях промышленности, где требуется отделение газа из газожидкостной смеси.

Известен сепаратор циклонный для отделения газа из газожидкостной или газопылежидкостной смеси (см. описание к патенту RU №2330710, МПК В01D 45/12, опубл. в БИ №22, 10.08.2008), включающий цилиндрический корпус, верхнее и нижнее днища, впускную, шламовую и сливную насадки, внутренние цилиндры, размещенные концентрично корпусу, снабженные тангенциальными прорезями, направленными от периферии к центру по касательной к горизонтальной образующей вертикальных цилиндров, при этом выходы прорезей направлены навстречу входному потоку. Тангенциальные прорези выполнены в виде просечно-вытяжного профиля. Днища выполнены по параболе с левыми и правыми ветвями.

Недостатком известного сепаратора является то, что в нем не предусмотрено удаление из отделившегося газа частиц жидкости каплеотбойниками, в результате получение достоверной информации о величине массы водонефтяной смеси не представляется возможным.

Известен сепаратор - каплеотбойник (см. патент RU №2236889, МПК 7 В01D 45/00, 45/06, опубл. в БИ №27, 27.09.2004), содержащий горизонтально установленный цилиндрический корпус, перегородку, установленную внутри корпуса, и разделяющую внутреннюю полость на две камеры, диспергатор, газосепарационные контактные насадочные элементы, выполненные в виде объемных кассет с сетчатой рукавной насадкой. Камеры сообщены между собой наружной трубой - охладителем газа, а газосепарационные контактные насадочные элементы на входе каждой камеры и на выходе из сепаратора.

Известный сепаратор имеет ограниченное применение, например, он не эффективен при попытке использования его для выделения газа из газожидкостной среды.

Известна сепарационная установка (см. описание к патенту полезной модели RU №48484, МПК В01D 19/00, опубл. в Бюлл. №30, 27.10.2005 г.), содержащая вертикально установленный гидроциклон с газоуравнительным патрубком, вмонтированный в горизонтальной технологической емкости. Установка снабжена трубопроводами подвода газожидкостной смеси (ГЖС), отвода газа, отвода нефти и воды из технологической емкости, газовым сепаратором, установленным над технологической емкостью, сливной перегородкой, датчиками для контроля уровня раздела фаз «нефть-вода» и отвода газа из газового сепаратора и регулирующими клапанами.

Известная сепарационная установка по технической сущности более близка к предлагаемому сепаратору и может быть принята в качестве прототипа.

Недостатком известной установки является низкая эффективность. При его использовании не исключается уноса газом большого количества частиц жидкой фазы, поскольку в конструкции сепаратора не предусмотрены каплеотбойники. При этом конструкция гидроциклона также не обеспечивает качественное отделение газа из ГЖС при значительных объемах сепарируемого потока.

Технической задачей настоящего изобретения является повышение эффективности удаления газа из газожидкостной смеси, увеличение коэффициента полезного действия (КПД) и производительности сепаратора

Поставленная техническая задача решается описываемым газожидкостным сепаратором, включающим горизонтально установленную технологическую цилиндрическую емкость с вертикальной емкостью, гидроциклон, сообщенный с подводящей ГЖС патрубком, патрубки для отвода отделившегося газа и жидкой фазы, регулируемый газовый клапан и датчик уровня жидкости.

Новым является то, что горизонтальная емкость снабжена разделительными перегородками, одна из которых снабжена лотком в верхней части, а другая - каплеотбойником, сообщенным с ее оконным проемом, перегородки выполнены газонепроницаемыми в верхней части и установлены с возможностью образования зазора с днищем емкости для прохода жидкой фазы и захода их нижних кромок в минимально возможный уровень потока жидкости, разделяющие полость емкости на три отсека, средний из которых, стабилизационный, снабжен дополнительно предохранительным клапаном и датчиком давления, а также генераторами низкочастотных волн с излучателями, излучающими волны в диаметрально противоположных направлениях, над первым отсеком установленная вертикальная емкость снабжена гидроциклонной головкой с установленным по центру патрубком с заглушенным нижним концом, а верхним - сообщенным с подводящей ГЖС патрубком, вокруг упомянутого центрального патрубка установлены гидроциклонные трубы, сообщенными с ним патрубками тангенциально, при этом каждая гидроциклонная труба снабжена каплеотбойниками в верхней части, выполненными в виде лабиринтно расположенных колец с газоотводящими патрубками в центральной части, сообщенные через полость разъемной крышки вертикальной емкости с газоотводящей линией с газовым регулируемым клапаном, сообщенной со стабилизационным отсеком, на выходе которой установлен каплеотбойник, при этом под гидроциклонной головкой установлены лотки и двусторонне наклонный направляющий поддон с бортами, упомянутый газовый регулируемый клапан и связанный с ним электрически предохранительный клапан, датчик давления и уровня жидкой фазы электрически связаны с контроллером блока управления, третий отсек снабжен люк-лазом с установленным внутри каплеотбойником, сообщенным через разъемную его крышку с газоотводящей трубой, присоединяемой к магистральной газовой линии, а отводящий жидкую фазу патрубок снабжен гасителем воронкообразования.

Новым является и то, что каплеотбойник перегородки, разделяющей стабилизационный отсек от третьего отсека, выполнен из множества полос с двусторонне ребристыми поверхностями и сообщен через оконный проем упомянутой перегородки.

Патентные исследования ретроспективностью в 20 лет для установления технического уровня и предварительного определения новизны заявляемого объекта проводились по патентному фонду института «ТатНИПИнефть».

Анализ известных технических решений в данной области техники показал, что заявляемое техническое решение имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяет получить новый технический результат. Следовательно, можно предположить, что заявляемые технические решения соответствует условиям патентоспособности «новизна» и «изобретательский уровень».

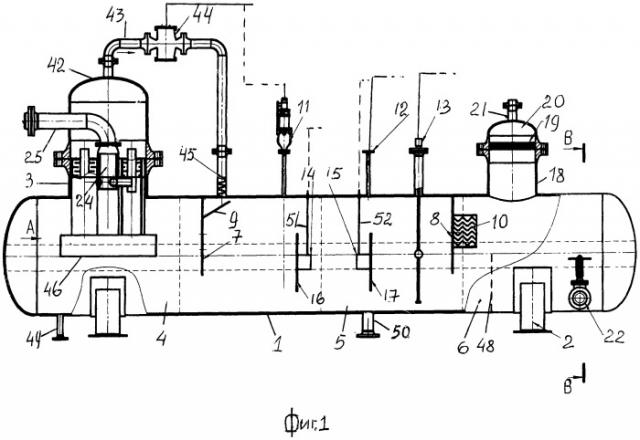

Представленные чертежи поясняют суть изобретения, где на фиг.1 изображен общий вид газожидкостного сепаратора с горизонтально установленной на опорах технологической цилиндрической емкости с вертикально установленной емкостью цилиндрической формы, в частичном продольном разрезе, где видны подводящий ГЖС патрубок, отсеки, разделенные перегородками, гидроциклонная головка, установленная в вертикальной емкости с каплеотбойниками, люк-лаз, регулируемый газовый клапан, датчик давления, уровнемер, генераторы низкочастотной волны с излучателями волн, клапан предохранительный, поддон, установленный под гидроциклоном, и др.

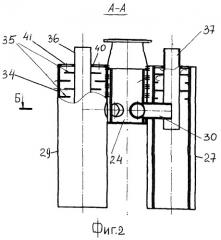

На фиг.2 - продольный разрез по А-А на гидроциклонную головку;

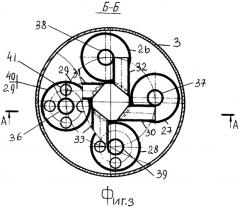

На фиг.3 - сечение по Б-Б на фиг.2;

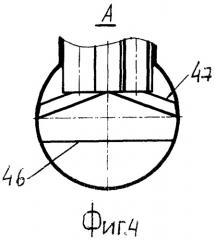

На фиг.4 - вид по стрелке А, где видны лоток, установленный под гидроциклонной головкой и частично поддон;

На фиг.5 - разрез по В-В на фиг.1, где виден отводящий жидкую фазу патрубок и его гаситель воронкообразования.

Газожидкостный сепаратор содержит технологическую емкость 1 в виде цилиндра (см. фиг.1), установленную горизонтально на опорах 2, с вертикально установленной емкостью 3, имеющие сообщение между собой. Горизонтальная емкость снабжена разделяющими ее на три отсека 4, 5 и 6 разделяющими перегородками 7 и 8, выполненными газонепроницаемыми в верхней части и установленными с возможностью образования зазора с днищем емкости для прохода жидкой фазы и захода их нижних кромок в минимально («мин») возможный уровень потока, средний отсек 5 из которых является стабилизационным. Перегородка 7 снабжена лотком 9, а перегородка 8 снабжена каплеотбойником 10, выполненным в виде множества полос с двусторонней ребристой поверхностью и сообщенным через ее оконный проем для прохода потока газа. Отсек 5 снабжен предохранительным клапаном 11, датчиком давления 12, уровнемером 13 и генераторами 14 и 15 низкочастотных волн с излучателями 16 и 17 соответственно, выполненными в виде плоских экранов, излучающих волны в диаметрально противоположных направлениях. Третий отсек 6, расположенный справа от отсека 5, снабжен люк-лазом 18 для осмотра и производства ремонтных работ с установленным внутри каплеотбойником 19 и сообщенным через разъемную его крышку 20 с газоотводящим патрубком 21, присоединяемым к магистральному трубопроводу (магистральный трубопровод на фиг. не изображен). В нижней части емкости под люк-лазом выходное отверстие отводящего жидкую фазу патрубка 22 снабжено гасителем 23 воронкообразования (см. фиг.5), предотвращающим вторичный захват газа потоком жидкости. Над первым отсеком 4 вмонтирована вертикальная емкость 3, снабженная гидроциклонной головкой, включающей центральный патрубок 24 (см. также фиг.2 и 3), с заглушенным нижним концом, а верхним - герметично сообщен с подводящей газожидкостную смесь патрубком 25, вокруг которого установлены гидроциклонные трубы 26, 27, 28 и 29, сообщенные с ним с помощью патрубков 30, 31, 32 и 33 тангенциально. Количество гидроциклонных труб в зависимости от расхода поступающей ГЖС может быть больше или меньше четырех штук. Каждая гидроциклонная труба в верхней части снабжена каплеотбойником 34, выполненным в виде лабиринтно расположенных колец 35 с газоотводящими патрубками 36, 37, 38 и 39, расположенными посередине и закрепленными к опорным дискам 40 с отверстиями 41 для прохода газа. Последние сообщены через полость разъемной крышки 42 с газоотводящей линией 43, снабженной регулируемым газовым клапаном 44, через который она сообщена со стабилизационным отсеком 5, на выходе которой установлен каплеотбойник 45. Под гидроциклонной головкой установлен двусторонне наклонный направляющий поддон 46 с бортами и лотками 47 (см. фиг.1 и 4) для направления жидкой фазы. Для обеспечения устойчивой работы сепаратора в заданном режиме газовый клапан 44, связанный с ним электрически предохранительный клапан 11, датчик давления 12 и датчик уровня жидкости 13 электрически связаны с контроллером блока управления (контроллер и блок управления на фиг. не изображены). При необходимости разделения жидкой фазы на составляющие, например, нефти от воды в третьем отсеке может быть установлена сливная перегородка 48 в интервале от днища и до центральной оси (сливная перегородка обозначена пунктирной линией), что позволяет расширить область применения сепаратора и использовать его в системе сбора и подготовки продукции скважин. Днище горизонтальной емкости снабжено технологическими отводами 49 и 50 с запорными элементами (запорные элементы из-за простоты на фиг. не изображены) для промывки выпавших на днище осадков - мехпримесей и отвода воды. Газо- и водоотводящие магистральные трубы снабжены счетчиками газа и жидкой фазы соответственно и снабжены запорными элементами (на фиг. магистральные трубопроводы не изображены), открытие и закрытие которых осуществляется из блока управления. Все патрубки 25, 21 и 22, подводящие ГЖС, газа жидкой фазы соответственно, а также технологические отводы 49 и 50 снабжены соединительными фланцами, а также запорной арматурой.

Газожидкостный сепаратор работает следующим образом.

Перед запуском в работу сепаратора сначала проверяют герметичность соединений подводящих и отводящих трубопроводов, газовых линий, надежность открытия и закрытия клапанов, запорных элементов, соединения линии электропередач с контроллером блока управления и т д. Далее по подводящему патрубку 25 и связанной с ним центральной трубе 24 газожидкостная смесь (ГЖС) подается тангенциально в гидроциклонную головку с помощью патрубков 30, 31, 32 и 33. Газожидкостная смесь представляет продукцию скважин, например, поступающую из одного из кустов скважин под избыточным давлением. При этом по команде из блока управления по заранее заданной программе поступающие по кабелям 51 и 52 срабатывают генераторы 14 и 15 низкочастотных волн, подключая в работу излучатели 16 и 17. В гидроциклонных трубах 26-29 поток подвергается завихрению и закручиванию по спирали, в результате происходит интенсивное разделение потока на слои, плотные слои, составляющие жидкую фазу, образуют спиралевидные потоки, располагаются ближе к стенкам труб и стекают по стенкам труб на поддон 46 и постепенно заполняют емкость 1 по всему заданному объему до уровня минимум или максимум (на фиг.1 заданный уровень обозначен пунктирными линиями). При этом выделившаяся газовая составляющая, оказавшись в центральной части, через газоотводящие трубы 36-39 и проходя каплеотбойные диски 34 и через отверстия 41 опорного диска 40 (см. фиг.2 и 3), попадает в верхнюю часть вертикальной емкости 3, откуда по газоотводящей линии 43, сообщенной с разъемной крышкой 42, через регулирующий газовый клапан 44 попадает в каплеотбойник 45 и далее в стабилизационный отсек 5 горизонтальной емкости 1. При выходе из отбойника 45 газовый поток ударяется в каплеотбойник-лоток 9, закрепленный к разделительной перегородке 5 под углом к вертикали, где на его поверхности оставляет частицы жидкости. Стекающая жидкость из каплеотбойников 45 и 9 направляется вниз и смешивается с потоком жидкой фазы в емкости 1, а поток газа, далее проходя через каплеотбойники 10 и 19 и освобождаясь от частиц жидкости, через газоотводящий патрубок 21 попадает в магистральную газовую линию (магистральная газовая линия на фиг. не показана). Во втором стабилизационном отсеке жидкая фаза дополнительно подвергается механическому воздействию низкочастотными волнами с помощью генераторов 14 и 15 (см. фиг.1), в результате чего происходит сближение и укрупнение мелких пузырьков растворенного в ней газа, отделение их и подача каплеотбойникам 10 и 19, откуда, поднимаясь вверх, увлекаются основным потоком газа. При этом жидкая фаза через гаситель 23, отводящий патрубок 22 и далее по магистральному трубопроводу транспортируется в пункт системы измерения количества и качества нефти.

Режим работы сепаратора непрерывный, во всех отсеках происходит отделение газа Уровень жидкой фазы контролируется при помощи уровнемера 13 с электрическим выходом сигнала и ограничивается «мак.» ниже циклонных труб 26-29 и «мин.» выше нижней кромки перегородки 7 первого отсека и поддерживается регулирующим газовым клапаном 44 по команде от контроллера. При повышении уровня жидкости до заданного максимального регулирующий клапан закрывается, выделившийся свободный газ в первом отсеке, создавая повышенный, по отношению с другими отсеками, перепад давления, вытесняет жидкость через нижние кромки перегородки 7 во второй отсек и далее. В процессе перемещения вдоль емкости жидкости к выпускному патрубку за счет гравитации продолжается выделение газа.

Технико-экономическое преимущество изобретения заключается в следующем. Сепаратор обладает повышенной эффективностью и производительностью, изготовление, сборка и монтаж не требует больших материальных затрат и времени, а также не требует использования дефицитных материалов, он обладает малой металлоемкостью и малогабаритный.

1. Газожидкостный сепаратор (ГЖС), включающий горизонтально установленную технологическую цилиндрическую емкость с вертикальной емкостью, гидроциклон, сообщенный с подводящим ГЖС патрубком, патрубки для отвода отделившегося газа и жидкой фазы, регулируемый газовый клапан и датчик уровня жидкости, отличающийся тем, что горизонтальная емкость снабжена разделительными перегородками, одна из которых снабжена лотком в верхней части, а другая - каплеотбойником, сообщенным с ее оконным проемом, перегородки выполнены газонепроницаемыми в верхней части и установлены с возможностью образования зазора с днищем емкости для прохода жидкой фазы и захода их нижних кромок в минимально возможный уровень потока жидкости, разделяющие полость емкости на три отсека, средний из которых, стабилизационный, снабжен дополнительно предохранительным клапаном и датчиком давления, а также генераторами низкочастотных волн с излучателями, излучающими волны в диаметрально противоположных направлениях, над первым отсеком установленная вертикальная емкость снабжена гидроциклонной головкой с установленным по центру патрубком с заглушенным нижним концом, а верхним - сообщенным с подводящим ГЖС патрубком, вокруг упомянутого центрального патрубка установлены гидроциклонные трубы, сообщенные с ним патрубками тангенциально, при этом каждая гидроциклонная труба снабжена каплеотбойниками в верхней части, выполненными в виде лабиринтно расположенных колец с газоотводящими патрубками в центральной части, сообщенными через полость разъемной крышки вертикальной емкости с газоотводящей линией с газовым регулируемым клапаном, сообщенной со стабилизационным отсеком, на выходе которой установлен каплеотбойник, при этом под гидроциклонной головкой установлены лотки и двусторонне наклонный направляющий поддон с бортами, упомянутый газовый регулируемый клапан и связанный с ним электрически предохранительный клапан, датчик давления и уровня жидкой фазы электрически связаны с контроллером блока управления, третий отсек снабжен люк-лазом с установленным внутри каплеотбойником, сообщенным через разъемную его крышку с газоотводящей трубой, присоединяемой к магистральной газовой линии, а отводящий жидкую фазу патрубок снабжен гасителем воронкообразования.

2. Газожидкостный сепаратор по п.1, отличающийся тем, что каплеотбойник перегородки, разделяющей стабилизационный отсек от третьего отсека, выполнен из множества полос с двусторонне ребристыми поверхностями.