Транспортировочный контейнер

Иллюстрации

Показать всеИзобретение относится к контейнерам для транспортировки и хранения малых космических аппаратов. Транспортировочный контейнер содержит крышку, проставку и основание, состоящее из закрепленных между собой верхнего и нижнего поддонов. На нижнем поддоне установлены узлы фиксации контейнера к транспортному средству. Верхний поддон закреплен на нижнем поддоне с возможностью поворота на шарнирных узлах относительно горизонтальной оси, параллельной продольной оси симметрии нижнего поддона. Последующая взаимная фиксация поддонов осуществляется посредством регулируемых поворотных стоек, установленных на нижнем поддоне с противоположной стороны от шарнирных узлов относительно продольной оси симметрии нижнего поддона. Каждая регулируемая поворотная стойка выполнена состоящей из нижней и верхней резьбовых штанг, соединенных резьбовой стяжкой. Нижняя резьбовая штанга стойки связана с узлом поворота, установленным на нижнем поддоне, а верхняя резьбовая штанга стойки выполнена с возможностью взаимодействия с узлом фиксации, установленным на верхнем поддоне. При этом поперечный габаритный размер нижнего поддона выполнен меньше поперечного габаритного размера верхнего поддона. Такое выполнение транспортировочного контейнера позволяет перемещать его через проемы транспортных средств, габаритные размеры которых по ширине меньше ширины контейнера в исходном состоянии. 1 з.п. ф-лы, 10 ил.

Реферат

Предлагаемое изобретение относится к контейнерам для размещения в них изделий специальной техники, а более конкретно для размещения малых космических аппаратов при их транспортировке, хранении и наземной подготовке.

Известен транспортировочный контейнер по патенту РФ №2239589 от 10.11.2004 г., предназначенный для размещения в нем малых космических аппаратов и содержащий основание, проставку и крышку. Данный транспортировочный контейнер был использован для перевозки в нем в январе 2005 г. на космодром Плесецк малого космического аппарата «Университетский - Татьяна» (см. журнал «Новости космонавтики» №3, март 2005 г., стр.17-21). При этом доставка транспортировочного контейнера производилась в купе пассажирского вагона. Ручная погрузка контейнера через входные двери вагона, его переноска в узких проходах вагона и перемещение через дверной проем в купе вагона были сопряжены со значительными трудностями в связи с тем, что поперечные габариты вагонных проходов и дверных проемов лишь незначительно превышали поперечные размеры транспортировочного контейнера. Транспортировочный контейнер имел неизменную (стационарную) конфигурацию и лишь при определенном положении с минимальными зазорами между стенками контейнера и дверными проемами был погружен в купе пассажирского вагона.

Известен транспортировочный контейнер по патенту РФ №2297958 от 25.04.2007 г., предназначенный для размещения в нем малых космических аппаратов и содержащий основание, проставку и крышку. Основание данного транспортировочного контейнера выполнено состоящим из закрепленных между собой верхнего и нижнего поддонов. Узлы фиксации контейнера к полу транспортного средства при его перевозке размещены (установлены) на нижнем поддоне основания. Данный контейнер имеет разъемный стык и возможность расстыковки на две части: нижний поддон с узлами фиксации и верхний поддон с малым космическим аппаратом, проставкой и крышкой. Поэтому в ряде случаев для удобства погрузки и обеспечения прохождения в дверные проемы транспортного средства возможна раздельная погрузка нижней и верхней частей транспортировочного контейнера. Но для этого перед погрузкой необходимо расстыковать контейнер на две части, надежно зафиксировать верхнюю часть с малым космическим аппаратом перед входом в транспортное средство (например, в вагон), что может быть проблематично, т.к. узлы фиксации контейнера установлены на нижнем поддоне, последовательно погрузить нижнюю, затем верхнюю части контейнера и вновь состыковать верхнюю и нижнюю части контейнера на месте размещения в транспортном средстве. Эти дополнительные операции по расстыковке и последующей стыковке частей контейнера значительно усложняют и увеличивают время погрузки транспортировочного контейнер на транспортное средство, что является недостатком.

Задачей (целью) предлагаемого изобретения является расширение функциональных возможностей (возможность погрузки контейнера на транспортное средство в случае превышения его поперечных габаритов ширины проемов и проходов транспортного средства) транспортировочного контейнера.

Поставленная задача (цель) достигается тем, что в предлагаемом транспортировочном контейнере, содержащем крышку, проставку, основание, состоящее из закрепленных между собой верхнего и нижнего поддонов, узлы фиксации к полу транспортного средства, установленные на нижнем поддоне, верхний поддон закрепляется на нижнем поддоне с возможностью поворота относительно горизонтальной оси, параллельной продольной оси симметрии нижнего поддона и последующей взаимной фиксации верхнего поддона относительно нижнего поддона в повернутом положении. Поворот осуществляется посредством шарнирных узлов, а фиксация в повернутом положении осуществляется посредством регулируемых (по длине) поворотных стоек. Регулируемые поворотные стойки установлены на нижнем поддоне с противоположной стороны от шарнирных узлов относительно продольной оси симметрии нижнего поддона. Шарнирные узлы и регулируемые поворотные стойки соединяют поддоны после поворота верхнего поддона относительно нижнего поддона. Каждая регулируемая (по длине) поворотная стойка выполнена состоящей из двух резьбовых штанг: из нижней и верхней, соединенных резьбовой стяжкой (тандером). Нижняя и верхняя резьбовые штанги выполнены: одна с левой резьбой, другая с правой резьбой. Нижняя резьбовая штанга связана с узлом поворота, установленным на нижнем поддоне, а верхняя резьбовая штанга выполнена с возможностью взаимодействия с узлом фиксации, установленным на верхнем поддоне. Узел поворота, установленный на нижнем поддоне и связанный с нижней резьбовой штангой, и узел фиксации, установленный на верхнем поддоне и взаимодействующий с верхней резьбовой штангой, выполнены состоящими из вращающихся проушин и взаимодействующих с ними штырей-фиксаторов. Оси вращения проушин параллельны продольной оси симметрии нижнего поддона.

При этом поперечный габаритный размер нижнего поддона выполнен меньше поперечного габаритного размера верхнего поддона.

Предложенная конструкция позволяет менять исходную конфигурацию транспортировочного контейнера (верхний и нижний поддоны закреплены между собой и находятся в горизонтальном положении) в наклонную конфигурацию (верхний поддон повернут и находится в наклонном положении относительно нижнего поддона). Перевод транспортировочного контейнера из исходной конфигурации в наклонную осуществляется путем поворота верхнего поддона относительно нижнего поддона вокруг горизонтальной оси, параллельной продольной оси симметрии нижнего поддона. Шарнирные узлы обеспечивают поворот верхнего поддона относительно нижнего поддона. Регулируемые поворотные стойки обеспечивают фиксацию верхнего поддона относительно нижнего поддона в наклонном положении. Изменение конфигурации транспортировочного контейнера и разница поперечных габаритных размеров (ширины) верхнего и нижнего поддонов позволяет уменьшить его поперечный размер и тем самым обеспечить погрузку такого контейнера на транспортные средства с шириной дверных проемов (проходов), меньшей ширины транспортировочного контейнера в исходном положении. (При погрузке контейнера на транспортное средство его перемещение осуществляется продольной осью симметрии нижнего поддона перпендикулярно плоскости проема (прохода) транспортного средства).

Угол поворота α верхнего поддона относительно нижнего поддона вокруг горизонтальной оси определяется для конкретных габаритных размеров транспортировочного контейнера (высота, ширина). Угол определяется по известным тригонометрическим соотношениям из условия равенства проекций на горизонтальную плоскость поперечного габаритного размера (ширины верхнего поддона) «a» в исходном положении (проекция «a») и в повернутом (наклонном) положении (проекция a cosα+b sinα) (см. фигуру 8):

a = a cos α + b sin α (1)

После преобразований получается

1=cosα+(b/а)sinα,

1-cosα=(b/а)sinα.

Тригонометрические функции угла α: cosα и sinα выражаются через соответствующие тригонометрические функции половинного угла (α/2):

2sin2(α/2)=(b/а)×2sin(α/2)×cos(α/2),

sin(α/2)=(b/а)cos(α/2)

или через tg(α/2) половинного угла (α/2)

tg(α/2)=(b/а).

Откуда следует соотношение для определения угла α:

α = 2 a r c t g ( b / a ) . (2)

Из соотношения (2) следует, что при повороте верхнего поддона относительно нижнего поддона на угол α>2arctg (b/a) проекция поперечного габаритного размера контейнера (проекция a cosα+b sinα) на горизонтальную ось становится меньше, чем проекция поперечного габаритного размера «a» контейнера на горизонтальную ось в исходном положении.

Для контейнера с соотношением b/а=1/2 в диапазоне углов α, изменяющихся от 53° до 90° (53°<α<90°), проекция поперечного габаритного размера контейнера на горизонтальную ось (см. фигуры 9 и 10) меньше, чем проекция поперечного габаритного размера контейнера на горизонтальную ось в исходном положении контейнера (см. фигуру 8). Предельный угол поворота может быть определен из условия, при котором центр масс контейнера с малым космическим аппаратом не должен выходить за поперечные габариты нижнего поддона для обеспечения устойчивости положения. Для контейнера с соотношением высоты и ширины b/а=1/2 этот угол не должен превышать α=60° (см. фигуру 10). При этом ширина нижнего поддона составляет половину ширины верхнего поддона. Поэтому для такого контейнера поворот верхнего поддона относительно нижнего поддона приводит к уменьшению поперечного габаритного размера контейнера, который становится меньше, чем «a».

Предлагаемое устройство поясняется на фигурах 1-10.

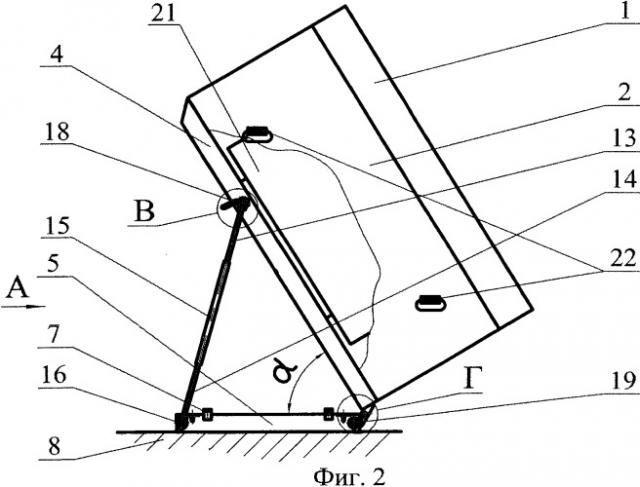

На фигуре 1 представлен общий вид транспортировочного контейнера в исходной конфигурации.

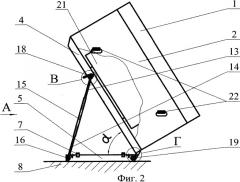

На фигуре 2 изображен общий вид транспортировочного контейнера в наклонной конфигурации.

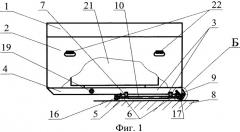

На фигуре 3 показан вид А согласно фигуре 2.

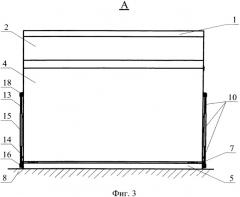

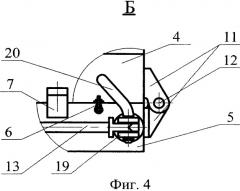

На фигуре 4 представлен выносной элемент Б согласно фигуре 1.

На фигуре 5 изображен выносной элемент В согласно фигуре 2.

На фигуре 6 показан выносной элемент Г согласно фигуре 2.

На фигуре 7 представлен объемный вид транспортировочного контейнера в наклонной конфигурации.

На фигуре 8 изображена расчетная схема для исходного положения верхнего поддона относительно нижнего поддона.

На фигуре 9 изображена расчетная схема для определения величины угла α поворота верхнего поддона относительно нижнего поддона.

На фигуре 10 показана расчетная схема для определения величины предельного угла α поворота верхнего поддона относительно нижнего поддона.

Транспортировочный контейнер содержит крышку 1, проставку 2, основание 3 (фигура 1). Основание 3 состоит из закрепленных между собой верхнего поддона 4 и нижнего поддона 5 (фигура 1). В исходном положении крепление поддонов 4 и 5 между собой осуществляется с помощью, например, накидных болтов 6 (фигура 1), установленных по стыку поддонов. На нижнем поддоне 5 размещены узлы 7 для фиксации контейнера к полу 8 транспортного средства (Для обеспечения доступа к узлам 7 фиксации контейнера к полу 8 транспортного средства в исходной конфигурации контейнера данные узлы размещаются на торцевых сторонах нижнего поддона 5, как показано на фигурах 1, 2, 4, 6). Изменение конфигурации транспортировочного контейнера (фигура 2) - поворот верхнего поддона 4 относительно нижнего поддона 5 вокруг горизонтальной оси, параллельной продольной оси симметрии нижнего поддона 5, осуществляется посредством шарнирных узлов 9. Последующая взаимная фиксация поддонов в измененной конфигурации осуществляется при помощи регулируемых (переменной длины) поворотных стоек 10.

Каждый шарнирный узел 9 выполнен состоящим из двух проушин 11, закрепленных на верхнем 4 и нижнем 5 поддонах и соединенных осью 12, установленной горизонтально и параллельно продольной оси симметрии нижнего поддона 5 (фигуры 2, 4, 6).

Каждая регулируемая поворотная стойка 10 выполнена состоящей из двух резьбовых штанг: верхней штанги 13 и нижней штанги 14, соединенных резьбовой стяжкой (тандером) 15 (фигуры 2 и 3). Регулируемые поворотные стойки 10 могут находиться в двух положениях: в рабочем положении (при наклонном положении верхнего поддона 4 относительно нижнего поддона 5) и в нерабочем положении (поддоны 4 и 5 находятся в горизонтальном положении). Своей нижней резьбовой штангой 14 регулируемая поворотная стойка 10 связана с узлом поворота 16, установленным на нижнем поддоне 5, как в рабочем, так и в нерабочем положении (фигуры 1 и 2). Регулируемая поворотная стойка 10 своей верхней резьбовой штангой 13 в нерабочем положении крепится к узлу крепления 17, установленному на нижнем поддоне 5 (фигура 1) с противоположной стороны от узла поворота 16, а в рабочем положении - взаимодействует с узлом фиксации 18, установленным на верхнем поддоне 4 (фигуры 2 и 5). Изменение длины стойки 10 производится путем вращения резьбовой стяжки (тандера) 15 в ту или иную сторону.

Узлы 16, 17, 18 выполнены конструктивно подобными, состоящими из вращающихся проушин 19, взаимодействующих с быстросъемными фиксаторами 20, выполненными в виде штыря соответствующего диаметра с рукояткой (фигуры 4 и 5). Для обеспечения фиксации верхнего поддона 4 относительно нижнего поддона 5 в наклонном положении с помощью регулируемых поворотных стоек 10 вращающиеся проушины 19 узлов 16, 17, 18 для крепления и фиксации регулируемых поворотных стоек 10 необходимо установить на торцевых сторонах поддонов 4 и 5 и обеспечить их вращение (поворот) относительно осей, параллельных продольной оси симметрии нижнего поддона 5.

Предлагаемое устройство функционирует следующим образом.

В исходном положении транспортировочного контейнера верхний 4 и нижний 5 поддоны основания 3 закреплены между собой с помощью накидных болтов 6 и находятся в горизонтальном положении. При этом регулируемые поворотные стойки 10 находятся в нерабочем положении и закреплены на нижнем поддоне 5: нижние штанги 13 закреплены на вращающихся проушинах 19 и зафиксированы штырями-фиксаторами 20 узла поворота 16, верхние штанги 14 закреплены на вращающихся проушинах 19 и зафиксированы штырями-фиксаторами 20 узла крепления 17. На верхний поддон 4 устанавливается малый космический аппарат 21 и крепится (элементы крепления на фигурах условно не показаны) к нему. Затем на верхний поддон 4 последовательно устанавливаются и крепятся проставка 2 и крышка 1 (элементы крепления проставки к верхнему поддону и крышки к проставке на фигурах условно не показаны). Транспортировочный контейнер в исходной конфигурации с размещенным в нем малым космическим аппаратом 21 (фигура 1) подготовлен к погрузке и транспортировке, например, на автомобиле.

При необходимости погрузки, например, в пассажирский или в багажный железнодорожный вагоны, в которых ширина дверных проемов и проходов может оказаться меньше ширины транспортировочного контейнера, изменяется конфигурация транспортировочного контейнера, при которой верхняя часть, а именно верхний поддон 4 с установленными на нем малым космическим аппаратом 21, проставкой 2 и крышкой 1 переводится в наклонное положение (фигуры 2, 7). Для перевода в наклонное положение верхний поддон 5 на шарнирных узлах 9 поворачивается на угол α (для транспортировочного контейнера с соотношением высоты и ширины b/а=1/2 угол поворота выбирается из диапазона углов от 53° до 60°). Поворот может осуществляться вручную или при помощи крана (на фигурах условно не показан), имеющегося на месте погрузки. Расфиксируются верхние штанги 13 регулируемых поворотных стоек 10 за счет демонтажа штырей-фиксаторов 20 с вращающихся проушин 19 узлов крепления 17 на нижнем поддоне 5. Регулируемые поворотные стойки 10 на своих нижних штангах 14 поворачиваются на вращающихся проушинах 19 узлов поворота 16 на нижнем поддоне 5. При необходимости изменения длины поворотных стоек 10 проводится их регулировка путем вращения резьбовой стяжки (тандера) 15 в ту или иную сторону. При этом расстояние между концами верхних 13 и нижних 14 резьбовых штанг регулируемых поворотных стоек 10 увеличивается или уменьшается. Регулировка производится до обеспечения стыковки верхних резьбовых штанг 13 с отверстиями вращающихся проушин 19 узлов фиксации 18, расположенных на верхнем поддоне 4. После чего верхняя резьбовая штанга 13 фиксируется в отверстии вращающейся проушины 19 узла фиксации 18 с помощью быстросъемных штырей - фиксаторов 20. Тем самым поддоны 4 и 5 оказываются зафиксированными между собой (фигуры 2, 7), при этом нижний поддон 5 остается в горизонтальном положении, а верхний поддон 4 повернут относительно него на угол α. При повороте верхнего поддона 4 относительно нижнего поддона 5 на угол α (из диапазона углов от 53° до 60° для контейнера с соотношением размеров b/а=1/2) и последующей фиксации его в наклонном положении уменьшается поперечный габарит (ширина) транспортировочного контейнера (с размера «a» (фигура 9) до размера «0.933a» (фигура 10)). Уменьшение ширины контейнера позволяет произвести его погрузку в транспортные средства с шириной проемов и проходов, меньших ширины контейнера в исходном положении.

После размещения транспортировочного контейнера в требуемое место он закрепляется на полу 8 транспортного средства с помощью узлов фиксации 7, установленных на нижнем поддоне 5.

После установки (размещения) и закрепления транспортировочного контейнера на полу 8 транспортного средства он переводится в исходную конфигурацию (верхний поддон 4 опускается в горизонтальное положение и крепится к нижнему поддону 5). При ограниченном пространстве в транспортном средстве (или отсутствии соответствующего пространства в транспортном средстве) транспортировочный контейнер может быть оставлен в наклонной конфигурации (верхний поддон 4 повернут относительно нижнего поддона 5 на угол α) при обеспечении его надежного крепления к полу 8 транспортного средства с помощью узлов фиксации 7. Установка узлов фиксации 7 контейнера на нижнем поддоне 5 позволяет закрепить транспортировочный контейнер на транспортном средстве как в исходном положении, так и в наклонной конфигурации.

Выгрузка транспортировочного контейнера из транспортного средства производится в обратной (погрузке) последовательности, а именно:

- транспортировочный контейнер переводится из исходного положения в наклонную конфигурацию;

- открепляются узлы фиксации 7 контейнера от пола 8 транспортного средства;

- в наклонной конфигурации транспортировочный контейнер выгружается (выносится) через «узкие» проходы и проемы транспортного средства;

- контейнер из наклонной конфигурации переводится в исходную конфигурацию, для чего производится расфиксация верхних резьбовых штанг 13 регулируемых поворотных стоек 10 за счет демонтажа быстросъемных штырей-фиксаторов 20 с вращающихся проушин 19 узла фиксации 18 на верхнем поддоне 5 и перевод (опускание) верхнего поддона 4 из наклонного положения в горизонтальное положение;

- закрепление верхнего поддона 4 на нижнем поддоне 5 посредством накидных болтов 6;

- регулировка длины поворотных стоек 10 (обычно в сторону уменьшения), их поворот на вращающихся проушинах 19 узла поворота 16 и закрепление их в нерабочем положении на вращающихся проушинах 19 узла крепления 17 нижнего поддона 5;

- дальнейшая транспортировка контейнера с установленным малым космическим аппаратом 21 в горизонтальном положении к месту назначения.

Выгрузка малого космического аппарата 21 из транспортировочного контейнера производится следующим образом (при горизонтальном положении поддонов 4 и 5, закрепленных между собой): последовательный демонтаж крышки 1 с проставки 2 и проставки 2 с верхнего поддона 4, открепление (элементы крепления на фигурах условно не показаны) малого космического аппарата 21 от верхнего поддона 4 и перегрузка его на технологическую подставку (на фигурах условно не показана). В порожнем контейнере закрепленные между собой верхний 4 и нижний 5 поддоны остаются в горизонтальном положении.

Для подъема и переноса транспортировочного контейнера в исходной и наклонной конфигурациях служат поворотные складные ручки 22, установленные на торцевых стенках проставки 2 с возможностью перестановки по высоте проставки (фигуры 1, 2, 7).

Следует отметить, что предложенная конструкция транспортировочного контейнера с изменяемой конфигурацией позволяет также осуществить погрузку в дверные проемы транспортных средств, имеющие несимметричную форму, например, за счет выступания в проем дверных ручек, элементов замков и др.

Использование предложенного транспортировочного контейнера позволит обеспечить сохранность малых космических аппаратов при их погрузке и транспортировке транспортными средствами, имеющими габаритные размеры дверных проемов и проходов меньше размеров транспортировочного контейнера в исходном положении (например, существующими багажными или пассажирскими железнодорожными вагонами).

Таким образом, предложенное устройство имеет существенные отличия от ранее известных транспортировочных контейнеров для перевозки малых космических аппаратов и позволяет расширить их функциональные возможности.

1. Транспортировочный контейнер, содержащий крышку, проставку, основание, состоящее из закрепленных между собой верхнего и нижнего поддонов, узлы фиксации к полу транспортного средства, установленные на нижнем поддоне, отличающийся тем, что верхний поддон закреплен на нижнем поддоне с возможностью поворота на шарнирных узлах относительно горизонтальной оси, параллельной продольной оси симметрии нижнего поддона, и их взаимной фиксации посредством регулируемых поворотных стоек, установленных на нижнем поддоне с противоположной стороны от шарнирных узлов относительно продольной оси симметрии нижнего поддона, при этом каждая регулируемая поворотная стойка выполнена состоящей из нижней и верхней резьбовых штанг, соединенных резьбовой стяжкой, причем нижняя резьбовая штанга связана с узлом поворота, установленным на нижнем поддоне, а верхняя резьбовая штанга выполнена с возможностью взаимодействия с узлом фиксации, установленным на верхнем поддоне, при этом поперечный габаритный размер нижнего поддона выполнен меньше поперечного габаритного размера верхнего поддона.

2. Транспортировочный контейнер по п.1, отличающийся тем, что узел поворота, установленный на нижнем поддоне и связанный с нижней резьбовой штангой, и узел фиксации, установленный на верхнем поддоне и взаимодействующий с верхней резьбовой штангой, выполнены состоящими из вращающихся проушин и взаимодействующих с ними штырей-фиксаторов, при этом оси вращения проушин параллельны продольной оси симметрии нижнего поддона.