Электролизно-водный аппарат

Иллюстрации

Показать всеИзобретение относится к электролизно-водному аппарату, содержащему электролизер, блок электропитания, узлы подготовки газовой смеси и инжекционную или равного давления горелку, работающую на смеси водорода с кислородом. При этом получаемая в аппарате водородно-кислородная смесь охлаждается в обдуваемом воздухом спиральном теплообменнике, а в наконечник горелки между мундштуком и дросселирующими газ элементами встроен осушитель газовой смеси. В свою очередь осушитель включает центробежный змеевиковый каплеотделитель и полость, заполненную гранулами или стружкой из алюминия или алюминиевого сплава. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к газопламенной обработке материалов водородно-кислородной смесью, полученной электролизом воды, конкретнее к аппаратам, используемым в производстве кварцевых оптических волокон, а также в производстве монокристаллов.

Известны электролизно-водные сварочные аппараты, которые применяют для газопламенной обработке материалов водородно-кислородной смесью, полученной электролизом воды. Все они содержат электролизер с блоком электропитания, узлы подготовки газовой смеси и горелку [1]. В число узлов подготовки газовой смеси обязательно входит каплеотделитель какой-либо конструкции, который задерживает капли электролита, унесенные газовой смесью. Но водяной пар каплеотделители не задерживают, а его много. Причина: температура электролита в работающем электролизно-водном генераторе обычно около 80°C, и потому в каждом кубометре получаемого газа содержится около 290 г водяного пара [2]. В шланге, на пути к горелке, газ с паром охлаждается и образуются капли конденсата, которые не только нарушают стабильность пламени, но могут даже погасить горелку.

Известен электролизно-водный аппарат, принятый за прототип, в котором установлен обдуваемый воздухом змеевик с каплеотделителем на выходе (в патенте он назван влагоотделителем), а в горелку встроен каплеуловитель (так в патенте). В змеевике водородно-кислородная смесь охлаждается и часть водяного пара конденсируется. Дополнительно капли задерживаются в горелке, и, благодаря этому, авторам патента удалось добиться непрерывной работы горелки в течение одного-двух часов [3].

Однако этот аппарат невозможно использовать ни при получении кварцевых световодных волокон, ни при выращивании монокристаллов из-за недостаточной продолжительности непрерывной работы и из-за явно неудовлетворительной очистки газовой смеси от воды. Информации о конструкциях змеевикового охладителя, горелки и встроенного в горелку каплеуловителя в описании патента нет. Судя по рисунку, каплеотделитель в горелке - просто расширение газового тракта, в котором оседают крупные капли. Кроме этого, в прототипе нет устройств, задерживающих пары щелочи, которые всегда есть в газовой смеси, получаемой в электролизере, а в указанных производствах недопустимо наличие в пламени горелки даже малых количеств паров щелочи.

Предложен электролизно-водный аппарат, в состав которого в качестве охладителя входит обдуваемый воздухом спиральный теплообменник с вертикальной осью спирали по патенту [4]. В этом теплообменнике водородно-кислородная смесь охлаждается почти до температуры окружающего воздуха. Змеевиковый охладитель не может обеспечить охлаждение до столь низкой температуры, т.к. его поверхность теплосъема при конструктивно приемлемых габаритах всегда в разы меньше, чем у описанного охладителя. При охлаждении газа до комнатной температуры большая часть водяного пара конденсируется и конденсат возвращается в электролизер. Если, например, температура газа после охладителя равна 30°C, то содержание влаги в нем составит 30,4 г/м3, а не 290 г/м3, как при 80°C. Практика показала, что одного этого достаточно, чтобы исключить гашение горелки каплями конденсата при многочасовой непрерывной работе (неограниченно долго).

Так как водородно-кислородная смесь выходит из охладителя с температурой, незначительно (на 2-5°C) превышающей температуру окружающего воздуха, то и температура точки росы водородно-кислородной смеси, поступающей в горелку, примерно равна температуре окружающего воздуха. Но при прохождении газовой смеси через дросселирующие газ элементы горелки - регулировочный вентиль, инжектор и смесительную камеру - ее температура значительно снижается, т.к. резко уменьшается давление - например, с 0,5 МПа на входе в горелку до примерно 0,05 МПа в трубке перед мундштуком. Снижение давления газа и соответствующее его расширение происходит адиабатически, т.е. не сопровождается подводом тепла извне. Вследствие этого температура газа понижается (при расходах 3000-4000 л/ч на поверхности горелки даже образуется иней). Содержащаяся в газе влага конденсируется, образуются капли и водяной аэрозоль (туман). Обычной газовой сварке и резке они не мешают, но при получении монокристаллов и заготовок (преформ) кварцевых световодных волокон, вынос капель, даже мелких, недопустим.

В предлагаемом аппарате для предотвращения выноса капель и водяного тумана из горелки между ее дросселирующими газ элементами (газовым вентилем, инжектором и смесительной камерой) и мундштуком встроен осушитель.

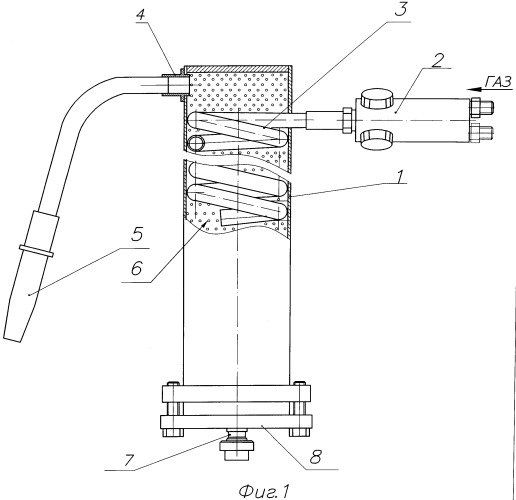

Конструкция осушителя показана на фиг.1 и фиг.2. В корпус 1 осушителя газовая смесь поступает через ствол серийной сварочной горелки 2, содержащий вентиль регулировки газа, а также если горелка инжекторная, то инжектор и смесительную камеру. Из ствола горелки 2 газовая смесь попадает в скоростной циклон 3, который представляет собой змеевик из свернутой спирально металлической трубки. Турбулентное движение газа в циклоне приводит к коалесценции капель тумана и коагуляции капель. Далее капли конденсата оседают на дно корпуса 1, а осушенный газ через патрубок 4 выходит в наконечник горелки 5. Для поглощения паров щелочи внутреннюю полость осушителя заполняют стружкой или гранулами 6 из алюминия или из алюминиевого сплава. Ниппель с крышкой 7 служит для периодического, не чаще одного раза в сутки, слива конденсата. Для заполнения полости осушителя стружкой или гранулами его дно 8 сделано съемным.

В процессе получения заготовки (преформы) кварцевого световодного волокна необходимо время от времени изменять положение горелки относительно нагреваемой кварцевой трубы (перемещать вдоль трубы, приближать-отодвигать ее или изменять угол между факелом пламени и осью трубы).

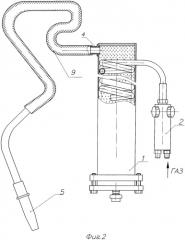

Как показано на фиг.2, чтобы облегчить перемещение факела пламени, наконечник 5 горелки соединили с патрубком 4 осушителя не жестко, а гибким шлангом 9. Водородно-кислородная смесь поступает в осушитель через ствол сварочной горелки 2 с прикрепленными к нему инжектором и смесительной камерой, но в отличие от в предыдущей конструкции ствол расположен параллельно цилиндрической поверхности осушителя 1: он стал еще и ручкой для перемещении осушителя.

Предложенные конструкции в сочетании с серийной кислородно-ацетиленовой сварочной горелкой типа Г2 по ГОСТ 1077-79 и различными сменными мундштуками апробированы и полностью себя оправдали, как при получении заготовок (преформ) в производстве кварцевого световодного волокна, так и при вытягивании световодного волокна из преформ.

Литература

[1] Корж В.Н., Попиль Ю.С. Обработка металлов водородно-кислородным пламенем. - Киев, «Екотехнологiя», 2010. - 194 с.

[2] Справочник химика. Том I. - Ленинград, «Химия», 1971. - 1071 с.

[3] Патент РФ RU 2156323 C2, C25B 1/12 05.12.1997.

[4] Патент РФ RU 2448319 C1, F28D 9/04, C25B 9/06 (2006.01) 21.06.2011.

1. Электролизно-водный аппарат, содержащий электролизер, блок электропитания, узлы подготовки газовой смеси и инжекционную или равного давления горелку, работающую на смеси водорода с кислородом, отличающийся тем, что получаемая в нем водородно-кислородная смесь охлаждается в обдуваемом воздухом спиральном теплообменнике, а в наконечник горелки между мундштуком и дросселирующими газ элементами встроен осушитель газовой смеси, включающий центробежный змеевиковый каплеотделитель и полость, заполненную гранулами или стружкой из алюминия или алюминиевого сплава.

2. Электролизно-водный аппарат по п.1, отличающийся тем, что встроенный в горелку осушитель и ее наконечник соединены гибким рукавом.