Способ автоматического контроля крупности частиц в потоке пульпы

Иллюстрации

Показать всеИзобретение относится к способам автоматического контроля крупности частиц в потоке пульпы в процессе измельчения материала и может быть использовано в области обогащения руд полезных ископаемых, а также в горно-металлургической, строительной и других областях промышленности. Способ автоматического контроля крупности частиц в потоке пульпы включает периодическое ощупывание частиц материала микрометрическим щупом с преобразованием величины частиц, зафиксированных механизмом ощупывания, в электрический сигнал, пропорциональный их абсолютному размеру. Причем осуществляют программное управление приводом механизма ощупывания для обеспечения стабилизации длительности цикла возвратно-поступательного движения механизма ощупывания и синхронизации положения микрометрического щупа в момент измерения с циклом опроса вычислительным устройством величины электрического сигнала. При этом ощупывание частиц материала осуществляют мультиэлементным микрометрическим щупом, содержащим "n" независимых чувствительных элементов, обеспечивающих одновременное ощупывание "n" частиц и преобразование измеренных величин частиц в "n" электрических сигналов, пропорциональных их абсолютным размерам. Техническим результатом является повышение надежности и точности измерений гранулометрического состава материала в потоке пульпы за счет устранения влияния на результаты измерений колебаний параметров питающей сети и ускорения процесса измерений. 3 ил.

Реферат

Изобретение относится к способам автоматического контроля крупности частиц в потоке пульпы в процессе измельчения материала и может быть использовано в области обогащения руд полезных ископаемых, а также в горно-металлургической, строительной и других областях промышленности.

Известны различные способы для определения крупности частиц в потоке пульпы, основанные на фотометрическом анализе, поглощении ультразвука, дифракции лазерного луча при прохождении через контрольную пробу, и многие другие. Основными недостатками большинства известных способов является сложность технической реализации и, как следствие, высокая стоимость, что ограничивает их широкое применение в промышленности.

Наиболее близким по технической сущности и достигаемому результату является способ автоматического контроля крупности частиц в потоке материала, включающий периодическое ощупывание частиц материала микрометрическим щупом с преобразованием величины частиц, зафиксированных механизмом ощупывания, в электрический сигнал, и математическую обработку полученного сигнала с целью получения функциональной зависимости величины контролируемого класса крупности от средних величин минимальных значений электрических сигналов (RU, патент №2401425, кл. G01N 15/02, 2006 г.).

Недостатком известного способа являются низкие надежность и точность измерений, обусловленные несколькими причинами. Одной из них является то обстоятельство, что вследствие колебаний длительности периода вращения электропривода механизма перемещения микрометрического щупа, вызываемых нестабильностью электрических параметров питающей сети (напряжение, частота и т.д.), нарушается точность измерения параметров контролируемых частиц. Математическая обработка результатов измерений несколько повышает точность измерений, но полностью не устраняет причины, вызывающие разброс показаний.

Другая причина заключается в том, что применение микрометрического щупа, содержащего единичный чувствительный элемент, требует выполнения большого количества измерений на длительном промежутке времени для получения репрезентативной статистической выборки, адекватно отражающей свойства гранулометрической характеристики контролируемого продукта, что при частых изменениях крупности материала также приводит к ухудшению точности измерений.

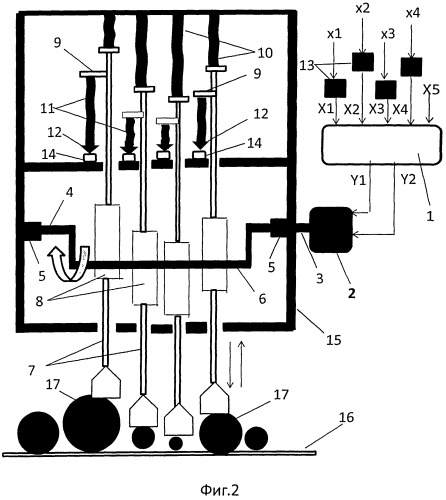

Данное утверждение поясняется иллюстрацией (фиг.1). Как можно видеть, применение моноэлементного микрометрического щупа требует произвести в "n" раз больше измерений и, соответственно, затратить в "n" раз больше времени по сравнению с мультиэлементным микрометрическим щупом, имеющим "n" чувствительных элементов, для получения сопоставимых результатов измерений.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении надежности и точности измерений гранулометрического состава материала в потоке пульпы за счет устранения влияния на результаты измерений колебаний параметров питающей сети и ускорения процесса измерений.

Указанный технический результат достигается тем, что в способе автоматического контроля крупности частиц в потоке пульпы, включающем периодическое ощупывание частиц материала микрометрическим щупом с преобразованием величины частиц, зафиксированных механизмом ощупывания, в электрический сигнал, пропорциональный их абсолютному размеру, согласно изобретению осуществляют программное управление приводом механизма ощупывания для обеспечения стабилизации длительности цикла возвратно-поступательного движения механизма ощупывания и синхронизации положения микрометрического щупа в момент измерения с циклом опроса вычислительным устройством величины электрического сигнала, при этом ощупывание частиц материала осуществляют мультиэлементным микрометрическим щупом, содержащим "n" независимых чувствительных элементов, обеспечивающих одновременное ощупывание "n" частиц и преобразование измеренных величин частиц в "n" электрических сигналов, пропорциональных их абсолютным размерам.

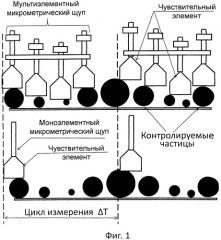

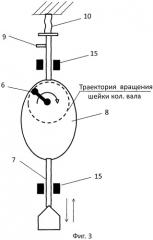

Предложенный способ реализуется устройством, представленным на фиг.2 и 3.

На фиг.2 изображено устройство автоматического контроля крупности частиц в потоке пульпы.

На фиг.3 изображено устройство автоматического контроля крупности частиц в потоке пульпы в разрезе.

Устройство автоматического контроля крупности частиц в потоке пульпы содержит вычислительное устройство 1, шаговый двигатель 2 с приводной осью 3, коленчатый вал 4, подвижно закрепленный во втулках вращения 5, шейку 6 коленчатого вала 4, мультиэлементный микрометрический щуп, состоящий из чувствительных элементов 7, выполненных в виде штоков, имеющих прорези 8 и упорные пластины 9, прижимные пружины 10, микропроцессорные измерительные датчики, состоящие из датчиков перемещения 11 с подвижными измерительными головками 12 и усилителями 13, подпятники 14 и корпус 15.

В качестве микропроцессорных измерительных датчиков могут быть применены контактные измерительные датчики Omron ZX-T (электронный ресурс www.proenergo.ru/omron/zx-t.htm).

Способ автоматического контроля крупности частиц в потоке пульпы осуществляют следующим образом.

Конструкцией устройства предусматриваются 2 режима работы: 1-й режим - «настройка цикла измерения» и 2-й режим - «измерение».

В 1-м режиме при отсутствии пульпы вычислительному устройству 1 задают параметры управляющих импульсов (длительность, частота), определяющие скорость вращения шагового двигателя 2. Далее с выходов вычислительного устройства 1 подают команды Y1, Y2 в виде последовательности импульсов с заданными параметрами на входы управляющих обмоток шагового двигателя 2. Последний начинает вращение, которое через приводную ось 3 передается коленчатому валу 4, подвижно закрепленному во втулках вращения 5. Совместные усилия эксцентрично вращающейся шейки 6 коленчатого вала 4 в прорезях 8 и прижимных пружин 10 приводят к возвратно-поступательным движениям чувствительных элементов 7 мультиэлементного микрометрического щупа (фиг.3). При этом воздействия упорных пластин 9 через корпус датчика перемещения 11 передаются измерительным головкам 12, опирающимся на подпятники 14, жестко закрепленные на неподвижных элементах конструкции корпуса 15. Вследствие этого измерительные головки 12 сжимаются или разжимаются, отслеживая величины смещений чувствительных элементов 7 относительно корпуса 15, и на выходе датчиков перемещения 11 появляются пропорциональные измеренным смещениям электрические сигналы x1…x4.

При фиксированном расположении лотка 16 подачи материала относительно корпуса 15 величины смещений чувствительных элементов 7 относительно корпуса 15 равны величинам отклонений нижних концов чувствительных элементов 7 относительно плоскости лотка 16 подачи материала.

Электрические сигналы x1…x4 поступают на входы усилителей 13, в которых усиливаются, масштабируются и в виде сигналов X1…X4 поступают на вход вычислительного устройства 1. В моменты времени, когда чувствительные элементы 7 нижним концом касаются поверхности лотка 16 подачи материала, с выходов усилителей 13 снимаются сигналы Х1(0)…Х4(0), соответствующие "0" или начальным условиям измерения. Интервал времени между наступлением "0" условий измерения вычислительным устройством 1 фиксируется в качестве длительности цикла измерений ΔТ. В дальнейшем, при неизменных параметрах управляющих импульсов, длительность цикла измерения ΔT остается постоянной. В момент фиксирования очередного момента наступления "0" условий вычислительное устройство 1 останавливает вращение шагового двигателя 2, движение механизма ощупывания прекращается и чувствительные элементы 7 остаются в положении касания нижними концами к поверхности лотка 16 подачи материала. На этом 1-й этап работы устройства в режиме «настройка цикла измерения» заканчивается.

В режиме «измерение» на лоток 16 направляют контролируемый материал 17. Вычислительное устройство 1 подает команды Y1, Y2 на входы управляющих обмоток шагового двигателя 2, который начинает свое вращение и приводит в действие механизм ощупывания. Во время движения чувствительных элементов 7 вниз находящиеся под ними частицы материала 17 прижимаются к поверхности лотка 16 подачи материала и до конца цикла измерения ΔТ находятся в фиксированном положении. В момент окончания цикла измерения ΔТ вычислительное устройство 1 останавливает вращение шагового двигателя 2 и опрашивает выходы усилителей 13, получая информацию о размерах частиц материала 17, зафиксированных чувствительными элементами 7. После завершения этой процедуры циклы измерений повторяют. Полученные данные в соответствии с заложенной в вычислительное устройство 1 программой обрабатываются и используются для построения гранулометрической характеристики контролируемого материала

Таким образом, стабилизация длительности цикла возвратно-поступательного движения механизма ощупывания и синхронизация положения микрометрического щупа в момент измерения с циклом опроса вычислительным устройством величины электрического сигнала, ощупывание частиц материала микрометрическим щупом, содержащим "n" независимых чувствительных элементов, позволяют повысить надежность и точность измерений гранулометрического состава материала в потоке пульпы за счет устранения влияния помех, создаваемых колебаниями параметров питающей сети, и ускорения процесса измерений.

Способ автоматического контроля крупности частиц в потоке пульпы, включающий периодическое ощупывание частиц материала микрометрическим щупом с преобразованием величины частиц, зафиксированных механизмом ощупывания, в электрический сигнал, пропорциональный их абсолютному размеру, отличающийся тем, что осуществляют программное управление приводом механизма ощупывания для обеспечения стабилизации длительности цикла возвратно-поступательного движения механизма ощупывания и синхронизации положения микрометрического щупа в момент измерения с циклом опроса вычислительным устройством величины электрического сигнала, при этом ощупывание частиц материала осуществляют мультиэлементным микрометрическим щупом, содержащим "n" независимых чувствительных элементов, обеспечивающих одновременное преобразование "n" величин частиц в "n" электрических сигналов, пропорциональных их абсолютным размерам.