Способ повышения достоверности контроля герметичности изделий

Иллюстрации

Показать всеИзобретение относится к способам испытаний герметичности изделий. Для повышения достоверности контроля герметичности изделий определяют действующее во время эксплуатации напряжение σэ в изделии, определяют максимально допустимое напряжение в изделии σдоп, нагружают изделие и создают в нем напряжение величиной от 1,25σэ до 0,97σдоп, сбрасывают нагрузку полностью и проводят контроль герметичности изделия. Достигается повышение качества контроля и надежности контролируемых изделий. 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам испытаний состояния изделий в рамках системы контроля качества, в том числе планово-предупредительных ремонтов, в частности для оценки показателей качества изделия по результатам неразрушающего контроля герметичности. Изобретение может применяться в атомной и традиционной энергетике, судостроении, нефтехимии, в других областях техники и машиностроения, где применяют теплообменники и/или теплообменные трубы.

Уровень техники

Из уровня техники известно большое число способов проведения контроля герметичности.

Из уровня техники известен способ контроля герметичности, состоящий в использовании текучей среды для обнаружения места утечки (Лукасевич Б.И. и др. «Парогенераторы реакторных установок ВВЭР для атомных электростанций», М., 2004 г.).

В качестве наиболее близкого аналога выбран способ проведения контроля герметичности, раскрытый в источнике информации ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ. «Контроль герметичности. Газовые методы», ПНАЭГ-7-019-89. Известный способ контроля герметичности основан на применении пробных веществ и регистрации их проникновения через дефекты в конструкции при помощи визуального наблюдения и/или различных приборов-течеискателей и других средств регистрации пробного вещества. Недостатком данного способа является ограниченная чувствительность и достоверность выявляемых дефектов.

Раскрытие изобретения

Задача, которую решает данное изобретение, состоит в повышении эксплуатационных качеств изделий на основе повышения достоверности выявления сквозных дефектов эксплуатационной природы типа трещин усталости, коррозионного растрескивания под напряжением, технологических дефектов с малым раскрытием типа закалочных, сварочных или других трещин или трещиноподобных дефектов.

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что оно позволяет осуществлять контроль качества изделия на стадии выходного заводского контроля или во время эксплуатации изделия с более высоким качеством и надежностью, что позволит своевременно выявить опасные сквозные дефекты и выполнить ремонт изделия по результатам этого контроля.

Указанная выше совокупность технических результатов достигается тем, что способ повышения достоверности контроля герметичности изделий состоит в том, что определяют действующее во время эксплуатации напряжение σэ в изделии, определяют максимально допустимое напряжение в изделии σдоп, нагружают изделие и создают в нем напряжение величиной от 1,25σэ до 0,97σдоп, сбрасывают нагрузку полностью и проводят контроль герметичности изделия.

Отличительной чертой данного способа является то, что перед проведением контроля изделие нагружают нагрузкой, достаточной для раскрытия гипотетического дефекта типа трещины в месте контроля, до величины, которая обеспечила бы лучшее проникновение газа или жидкости через сквозной дефект и таким образом повысила выявляемость дефектов.

Краткое описание чертежей

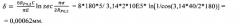

На ФИГ.1 показан пневмогидравлический (аквариумный) метод контроля герметичности изделия.

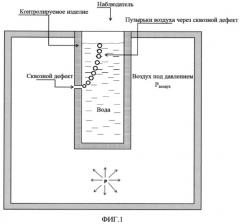

На ФИГ.2 показана схема напряжений у концов трещины при растяжении в пластине из упругопластического материала в ненагруженном (а) и нагруженном состоянии (б).

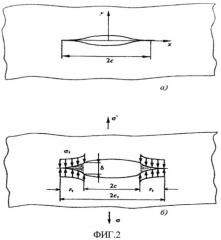

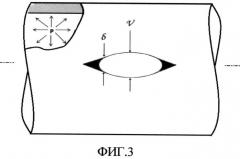

На ФИГ.3 показано раскрытие δ в вершине и раскрытие ν в середине трещины длиной 2с под действием напряжений σ и давления р.

На ФИГ.4 показана сквозная трещина в трубе, расположенная вдоль оси трубы.

На ФИГ.5 приведена диаграмма, иллюстрирующая повышение достоверности пневмогидравлического метода контроля герметичности теплообменных трубок парогенераторов АЭС при контроле в соответствие с прототипом и в соответствие с настоящим способом.

Осуществление изобретения

Необходимость неразрушающего контроля трубопроводов и сосудов давления особенно очевидна во многих отраслях промышленности, например в тепловой и атомной энергетике при эксплуатации атомных и тепловых электростанций, химической и нефтеперерабатывающей промышленности, а также в отраслях техники, где используют теплообменники. В указанных отраслях к деталям предъявляются особенно высокие требования по прочности, надежности и долговечности соответствующих соединений ввиду жестких условий эксплуатации. Контроль герметичности конструкций и их узлов проводится в целях выявления течей, обусловленных наличием сквозных трещин, непроваров, прожогов и т.п. в сварных соединениях и металлических материалах.

Контроль герметичности основан на применении пробных веществ и регистрации их проникновения через дефекты в конструкции при помощи визуального наблюдения и/или различных приборов-течеискателей и других средств регистрации пробного вещества.

В зависимости от свойств пробного вещества и принципа его регистрации контроль проводится газовыми или жидкостными методами, каждый из которых включает в себя ряд способов, различающихся технологией реализации данного принципа регистрации пробного вещества. При этом в зависимости от применяемого способа при контроле герметичности определяется место расположения течи или суммарное натекание (степень негерметичности).

Величина течи или суммарного натекания оценивается потоком воздуха через дефект или все дефекты. Под системой контроля понимается сочетание определенных способа и режимов контроля и способа подготовки изделия к контролю.

Пороговая чувствительность системы контроля характеризуется величиной минимальных выявляемых течей или суммарного натекания. Пороговая чувствительность определяет уровень достоверности контроля и вероятность выявления дефекта.

Из механики разрушения известно, что при приложении нагрузки к упругопластическому телу с трещиной, величина которой такова, что в теле возникают напряжения ниже предела текучести, тем не менее, в вершине трещины возникают пластические (то есть необратимые) деформации. После снятия нагрузки тело восстанавливает свою форму, за исключением зон вершины трещины, что обеспечивает остаточное раскрытие трещины после снятия нагрузки на тело.

Остаточное раскрытие трещины тем выше, чем выше напряжение, созданное в теле с трещиной, так как величина раскрытия δ в устье трещины (ФИГ.2) равна (см., например, Панасюк В.В. Предельные равновесия хрупких тел с трещинами, Киев, Наукова думка, 1968 г.):

δ=(8RP0,2C)/πE ln [secπσ/(2RP0,2)],

где RP0,2 - предел текучести, Е - модуль упругости, С - полудлина трещины, σ - действующее напряжение.

Далее рассмотрено состояние и недостаток существующих методов контроля герметичности на примере пневмогидравлического (аквариумного) метода контроля трещин и трещиноподобных сквозных дефектов.

Пневмогидравлический метод контроля применяют для обнаружения сквозных дефектов. Суть метода заключается в том, что с одной стороны трубы создают давление газа (или воздуха), а с другой находится прозрачная жидкость (например, вода) (ФИГ.1). Если в трубе или другом сосуде давления имеется сквозной дефект, то в жидкости возникают пузырьки газа, по которым и определяют местоположение сквозного дефекта.

Достоверность (вероятность выявления) пневмогидравлического метода контроля зависит от размеров сквозного дефекта и от давления р воздуха, под которым находится воздух.

Если дефектом является трещина, то величина ν ее раскрытия зависит от ее длины с и от рабочего давления в трубе рраб (давление во время эксплуатации), которое создает напряжение в районе трещины σэ.

Под действием внешнего давления рвозд трещина уменьшает раскрытие и достоверность метода уменьшается. При проведении контроля герметичности известными способами отсутствуют действия, направленные на увеличение раскрытия трещины (дефекта) (см., в частности, ГОСТ 3242-79 «Соединения сварные. Методы контроля качества»).

В реальных изделиях вероятность выявления сквозных дефектов пневмогидравлическим методом находится в пределах от 0 до 50-60%, что подтверждается случаями протечек через сквозные дефекты после выполнения вихретокового контроля и пневмогидравлического контроля и глушения всех трубок с размерами дефектов, превышающими 70% от толщины стенки. Однако после пуска парогенераторов в эксплуатацию наблюдаются протечки через сквозные дефекты.

Таким образом, повышение выявляемости сквозных дефектов металлов деталей и изделий современных технических объектов является актуальной задачей.

До начала эксплуатации и во время эксплуатации ответственных изделий, например, в области атомной энергетики, в соответствие с нормативными документами, проводят неразрушающий контроль состояния изделий. При этом в эксплуатации, как правило, при каждом контроле, выявляют дефекты или технологической природы, или эксплуатационной. Это происходит в основном из-за недостаточной достоверности неразрушающего контроля, в том числе и методов контроля герметичности.

Способ повышения достоверности контроля герметичности состоит в том, что перед проведением контроля герметичности изделие нагружают нагрузкой, достаточной для раскрытия гипотетического дефекта типа трещины в месте контроля до величины, которая обеспечила бы более высокую выявляемость сквозного дефекта типа трещины.

Способ повышения достоверности контроля герметичности изделий, состоящий в том, что определяют действующее во время эксплуатации напряжение σэ в изделии. Это напряжения можно определить из поверочного расчета прочности, который в обязательном порядке выполняется для ответственных изделий.

Далее определяют максимально допустимое напряжение в изделии σдоп. Эти напряжения, как правило, также можно взять из поверочного расчета прочности изделия. В случае отсутствия поверочного расчета, предельно допустимое напряжение можно определить из нормативного документа по расчетам на прочность, где нормируются коэффициенты запаса прочности. Например, в атомной энергетике действуют Нормы расчета на прочности оборудования и трубопроводов атомных установок ПНАЭГ-7-002-86, в которых для мембранных напряжений установлено допускаемое напряжение σэ как меньшее из двух величин:

RP0,2/nт или Rm/nm, где nт - запас по пределу текучести, nm - запас по пределу прочности Rm.

После этого нагружают изделие и создают в нем напряжение величиной от 1,25σэ до 0,97σдоп. Выбор такого диапазона объясняется, с одной стороны, необходимостью увеличения раскрытия трещин, с другой стороны, рисками разрушения материала изделия.

Экспериментальным путем установлено, что при напряжении, меньшем 1,25σэ, не все дефекты увеличиваются на достаточную для обнаружения величину. С другой стороны при напряжении, превышающем 0,97 σдоп, слишком высока вероятность разрушения материала изделия.

После нагружения изделия сбрасывают нагрузку полностью и проводят контроль герметичности изделия.

По результатам контроля выполняют ремонт выявленных дефектов.

Изобретение иллюстрируется следующим примером.

Имеются трубки из стали аустенитного класса, геометрические размеры которых показаны на ФИГ.4. Во время эксплуатации в трубках появились трещины, в том числе и сквозные (ФИГ.4). Рабочее напряжение в трубках создается внутренним давлением 8МПа и в соответствие с формулой Лапласа равно 8 МПа × 7,5 мм/1,5 мм = 40 МПА, предельно допустимое напряжение равно 120 МПА (определили из соотношения: Rp0,2/пт=180 МПа/1,5).

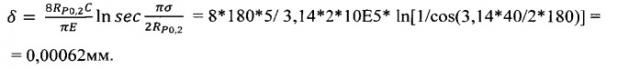

При этом раскрытие сквозного дефекта длиной 10 мм составляет после снятия нагрузки примерно

После того как провели нагружение трубок внутренним давлением 24 МПа (напряжение в трубках - 24 МПа × 7,5 мм/1,5 мм = 120 МПа), остаточное раскрытие трещины увеличилось и составило примерно

δ=8∗180∗5/3,14∗2∗10Е5∗ln[1|cos(3,14∗120/2∗180)]=0,0067 мм,

то есть увеличилось примерно в 10 раза.

При приложении внешнего давления к трубкам, равного 2 МПа, раскрытие трещины уменьшилось на величину 0,0012 мм (2v=2σ×С/Е=2×0,0006 мм = 0,0012 мм), то есть при использовании прототипа предлагаемого метода трещины длиной 10 мм и менее закрылись и не могли быть обнаружены. При предварительном нагружении избыточным давлением остаточное раскрытие трещины длиной 10 мм составило 0,0067-0,0012=0,0055 мм, что обеспечило их полную выявляемость (ФИГ.5). То есть вероятность выявления сквозных дефектов существенно увеличилась и достигла практически 100%.

После завершения контроля по результатам контроля выполнили ремонт дефектных трубок.

Способ повышения достоверности контроля герметичности изделий, состоящий в том, что определяют действующее во время эксплуатации напряжение σэ в изделии, определяют максимально допустимое напряжение в изделии σдоп, нагружают изделие и создают в нем напряжение величиной от 1,25σэ до 0,97σдоп, сбрасывают нагрузку полностью и проводят контроль герметичности изделия.