Воспламенитель

Иллюстрации

Показать всеВоспламенитель содержит свечу зажигания с центральным и боковым электродами, форкамеру и каналы подвода топлива и воздуха в форкамеру. Форкамера выполнена цилиндрической формы и содержит корпус и внутреннюю полость. Канал подвода топлива в форкамеру выполнен внутри центрального электрода и имеет центральное выходное отверстие, выходящее в форкамеру вдоль оси свечи зажигания. Система каналов подачи воздуха в форкамеру выполнена внутри корпуса форкамеры в виде входного, среднего и нижнего коллекторов, а также первого и второго каналов. Первый канал соединяет входной и средний коллекторы, а второй канал соединяет средний и нижний коллекторы. Нижний коллектор боковыми отверстиями соединен с внутренней полостью форкамеры. При этом боковые отверстия могут быть выполнены радиальными, под углом к оси свечи зажигания или тангенциальными. Боковой электрод свечи зажигания может быть выполнен L-образной формы из двух частей: токопроводящей и рабочей. Боковой электрод может быть выполнен по меньшей мере с одним отверстием. Технический результат - увеличение мощности и диаметра воспламеняющего факела, а также дальности его проникновения в камеру сгорания цилиндра, что обеспечивает более надежное зажигание при запуске двигателя внутреннего сгорания, особенно при низких температурах и высокой влажности, а также более полное сгорание топлива. 10 з.п. ф-лы, 26 ил.

Реферат

Изобретение относится к свечам зажигания, в частности к улучшенной свече зажигания, которая способна значительно улучшить эффективность распространения искры зажигания и эффективность сжигания топлива при использовании в двигателях внутреннего сгорания - ДВС большой мощности (несколько МВт), как карбюраторных, так и инжекторных, и дизельных, а также в роторных двигателях, газопоршневых и других типах двигателей и в энергетических установках.

Предшествующий уровень техники

Обычно боковой заземленный электрод свечи зажигания изогнут и имеет L-образную форму, будучи перпендикулярным к направлению осевого центрального электрода так, чтобы поперечное сечение разрядной части, так называемой «минифоркамеры», обращенной к осевому центральному электроду, было прямоугольным.

Когда возникает искровой разряд свечи зажигания, искра появляется между осевым центральным электродом и концевой разрядной частью заземленного электрода, расположенной ниже осевого центрального электрода. Газовая смесь в искровом промежутке, сформированном этими электродами, воспламеняется за счет искры так, что сжатая газовая смесь воспламеняется сначала в «минифоркамере» между электродами, а потом горизонтально истекающий факел воспламеняет остальную ТВС. В обычных конструкциях высокое давление газа, вызванное воспламенением, может быть заблокировано концевой разрядной частью так, что эффект распространения горения на воздушно-топливную газовую смесь в камере сгорания является недостаточно хорошим. А запуск двигателя при отрицательных температурах вообще вызывает затруднение из-за охлаждения воспламеняющего факела от холодных металлических частей головки цилиндра.

Когда остаточный углерод (продукт неполного сгорания топливовоздушной смеси - ТВС) остается в искровом промежутке между электродами, то углерод может накапливаться и изменяться от фазы частиц до фазы соединения на поверхностях электродов так, что между электродами может возникнуть короткое замыкание. В таком состоянии, даже при подаче напряжения, искра может не возникать, что ведет к серьезным проблемам вплоть до остановки двигателя или выпуску топливовоздушной смеси через выхлопную трубу без сгорания. Когда несгоревшая газовая смесь выпускается в выхлопную трубу, часто проявляется эффект обратной вспышки, при этом проявляется аварийный эффект и снижается эффективность сгорания. Выход из строя одного из нескольких цилиндров может длительное время оставаться без внимания, что приведет к поломке двигателя из-за дисбаласа роторных частей.

Во время работы ДВС из-за коррозии могут появиться трещины на конце осевого центрального электрода, что приводит к возникновению критического повреждения. Срок службы свечи зажигания может снизиться из-за такого дефекта

Известна свеча зажигания по патенту РФ на изобретение №2366053, МПК H01T 13/20, опубл. 27.08.2009 г. Эта свеча зажигания содержит центральный электрод и боковой электрод цилиндрической формы, между ними образуется «минифоркамера». Искровой разряд осуществляется на цилиндрическую стенку, а выход продуктов сгорания осуществляется в кольцевой зазор.

Недостатки этой свечи: возможное засорение кольцевого зазора, из-за отложения твердых частиц продуктов сгорания на обеих электродах, особенно при работе на обогащенной смеси.

Известна свеча зажигания по патенту РФ на изобретение №2366052, МПК H01T 13/00, опубл. 27.08.2009 г. Эта свеча содержит центральный электрод и Г-образный боковой электрод, плоскость которого скручена по длине для создания вихревого движения продуктов сгорания.

Недостаток: плохой запуск двигателя при отрицательных температурах.

Известна свеча зажигания по патенту РФ на изобретение №2360342, МПК H01T 13/54, опубл. 27.06.2009 г.

Эта свеча содержит центральный и боковой электроды и две форкамеры, установленные последовательно.

Недостатки: конструктивная сложность свечи, ее большие осевые габариты и высокая стоимость.

Известно, что для бесперебойной работы свечи зажигания нижняя часть изолятора (тепловой конус) должна иметь температуру примерно 500-600°C. При температуре ниже указанной на свече образуется слой нагара, и она начинает работать с перебоями. Недостаточная температура нагрева изолятора и электродов свечи особенно сильно проявляется при запуске холодного двигателя в условиях отрицательных температур, когда пары топлива частично конденсируются и надежность воспламенения смеси обусловлена не только ее ионизацией, но и нагревом прилегающего к электродам объема газа. Для повышения надежности работы системы зажигания в условиях отрицательных температур применяют свечи с принудительным электроподогревом.

Известна, например, свеча зажигания, содержащая металлический корпус, изолятор и нагревательный элемент, размещенный в кольцевой проточке, выполненной на боковой стенке изолятора, в его части, закрытой корпусом по А.с. СССР №1802382, МПК H01T 13/00, опубл. 1993 г.

Недостатком такой конструкции является то, что нагревательный элемент может быть встроен в свечу только при ее изготовлении. Однако актуальной является также задача модернизации уже изготовленных свечей.

Известна также свеча зажигания, содержащая нагревательный элемент, выполненный в виде спирали, размещенной на тепловом конусе изолятора. Такое размещение нагревательного элемента ухудшает электрические характеристики свечи и может являться причиной возникновения пробоя между центральным электродом и корпусом, что, в свою очередь, приводит к снижению надежности работы свечи и пропускам искрообразования по заявке Великобритании №2185529, МПК H01F 13/18, опубл. 1987 г.

Считается, что в свечах зажигания возможность увеличения искрового зазора ограничивается пробивным напряжением между центральным электродом и корпусом по наружной поверхности изолятора. Однако, как показали исследования, пробой по поверхности возникает значительно позже по толщине изолятора, между центральным электродом и отбортованной кромкой корпуса. На данном участке изолятора рассмотренные выше свечи зажигания имеют минимальную толщину изолятора и минимальное расстояние между центральным электродом и корпусом.

В основу изобретения положена задача создания свечи зажигания с электроподогревом, позволяющей надежно работать при высокой величине пробивного напряжения.

Недостаток: медленный прогрев свечи.

Известна также свеча зажигания с электроподогревом по патенту РФ на изобретение №2083042, МПК опубл. 27.06.1997 г.

Эта свеча зажигания для двигателя внутреннего сгорания содержит металлический корпус с отбортованной кромкой, изолятор, часть которого расположена внутри корпуса, центральный электрод, расположенный внутри изолятора по его длине, боковой электрод, соединенный с металлическим корпусом и образующий с центральным электродом искровой зазор, и нагревательный элемент, снабжена кольцеобразным элементом из диэлектрического материала, установленным на расположенной вне металлического корпуса части изолятора, причем нагревательный элемент расположен в кольцеобразном элементе или закреплен на свече под ним. Кольцеобразный элемент может быть расположен непосредственно над отбортованной кромкой корпуса и контактировать с ней. Таким образом, обеспечивается уменьшение токов утечки на наиболее напряженном с электрической точки зрения участке. Возможно также размещение кольцеобразного элемента на некотором расстоянии от кромки корпуса, что позволяет предотвратить теплоотвод от кольцевого элемента на корпус. Геометрические размеры кольцеобразного элемента выбираются такими, чтобы электрическая прочность изолятора на участке его соединения с корпусом была равна или превышала минимальную прочность изолятора на участке, расположенном внутри корпуса. Это позволяет улучшить электрические характеристики свечи и уменьшить вероятность пробоя между центральным электродом и корпусом. Размещение нагревательного элемента в кольцевом элементе легко осуществимо с технологической точки зрения и не приводит к ухудшению электрических свойств свечи. Кольцеобразные элементы, снабженные нагревательными элементами, могут устанавливаться на серийно выпускаемые в настоящее время свечи зажигания.

Недостаток: медленный и недостаточно эффективный подогрев свечи из-за внешнего расположения электронагревателя.

В качестве прототипа принята свеча зажигания по патенту РФ на изобретение №2356145, МПК H01T 13/20, опубл. 20.05.2009 г.

Эта свеча зажигания содержит осевой центральный электрод для искрового разряда и боковой заземленный электрод, находящийся напротив осевого центрального электрода относительно искрового промежутка, с круглой частью в плане, имеющей центральное круглое отверстие, выполненное на разрядном конце бокового округлого электрода. При этом свеча зажигания включает множество спиральных выступов, которые выступают из внутренней стороны круглой части в направлении центрального круглого отверстия так, чтобы сформировать турбулентный поток в газовой смеси, когда газ, сжатый во время хода сжатия, подается в искровой промежуток через центральное круглое отверстие. Техническим результатом является улучшение эффективности распространения искры за счет обеспечения лучшего смешивания в искровом промежутке между электродами, обеспечение функции генерации турбулентного потока, а также увеличение силы воспламенения.

Признаки, общие с предложенным техническим решением: осевой центральный электрод для разряда искры зажигания и боковой заземленный электрод L-образной формы, который состоит из двух частей: токопроводящей и рабочей с центральным отверстием, и наличие закручивающего устройства. Зазор между электродами выполняет роль «минифоркамеры», а центральное отверстие - роль сопла этой «минифоркамеры»

Недостатки этого устройства: низкая эффективность искрового разряда, обусловленная несоответствием формы, размера и взаимного расположения электродов, оптимального для электрического разряда в газовом промежутке. Недостатком является то, что площадь центрального отверстия выполнена меньше площади поперечного сечения центрального электрода. Это дает несколько отрицательных результатов. Закручивающее устройство малоэффективно и не выполняет своей функции по двум причинам:

- средства закрутки имеют очень маленькую высоту (из-за небольшого диаметра отверстия) и, располагаясь в пределах пограничного слоя потока, не влияют на характер движения основной массы потока, истекающего из отверстия,

- закрутка осуществляется в горизонтальной плоскости, что не способствует внедрению факела в значительный объем камеры сгорания цилиндра ДВС, который обычно располагается ниже свечи.

Кроме того, этому техническому решению присущи еще несколько недостатков:

- отверстие малого диаметра легче забивается продуктами неполного сгорания ТВС,

- отверстие выполняет роль выходного сопла «минифоркамекры», и при малой площади отверстия мощность факела незначительная и не может обеспечить запуск ДВС при отрицательных температурах. Роль второго сопла выполняют боковые зазоры между центральным и боковым электродами, но истекающие из них вдоль головки непрогретого цилиндра продукты сгорания резко охлаждаются и не могут воспламенить весь объем камеры сгорания цилиндра. Традиционно применяемый способ запуска с обогащением ТВС приводит к перерасходу топлива, износу поршневой системы ДВС и к отложению копоти па электродах.

Известен воспламенитель по патенту РФ на изобретение №2169885, МПК F23Q 9/00, опубл. 27.06.2001 г, прототип.

Признаки, общие с прототипом: свеча зажигания с центральным и боковым электродами, форкамера, канал подачи топлива в форкамеру и система каналов подачи воздуха в форкамеру.

Недостатки прототипа: низкая мощность и объем факела зажигания, недостаточные для двигателей большой мощности, большие габариты и конструктивная сложность устройства. В то же время при уменьшении габаритов устройства и форкамеры она не будет выполнять своей основной функции: надежно воспламенять ТС (топливовоздушную смесь) и обеспечивать полное сжигание ТВС.

Задачей изобретения является создание мощного воспламенителя для двигателей большой мощности, обеспечивающего более надежное зажигание при запуске ДВС особенно при низких температурах и более полное сгорание ТВС, снижение расхода топлива и уменьшение выброса вредных веществ в атмосферу.

Технические результаты, достигнутые при использовании изобретения: увеличение мощности воспламеняющего факела и его диаметра и дальности проникновения в камеру сгорания цилиндра.

Решение указанных задач достигнуто в воспламенителе, содержащем свечу зажигания с центральным и боковым электродами, форкамеру, каналы подвода топлива и воздуха в форкамеру, тем, что согласно изобретению форкамера выполнена цилиндрической формы, содержит корпус и внутреннюю полость, канал подвода топлива в форкамеру выполнен внутри центрального электрода и имеет центральное выходное отверстие, выходящее в форкамеру вдоль оси свечи зажигания, а система каналов подачи воздуха в форкамеру выполнена внутри корпуса форкамеры в виде трех коллекторов входного, среднего и нижнего и двух каналов первого и второго, при этом первый канал соединяет входной коллектор и средний, второй канал соединяет средний и нижний коллекторы, а нижний коллектор боковыми отверстиями соединен с внутренней полостью форкамеры. Боковые отверстия могут быть выполнены радиальными. Боковые отверстия могут быть выполнены под углом к оси свечи зажигания. Боковые отверстия могут быть выполнены тангенциально. Боковой электрод может быть выполнен L-образной формы, который состоит из двух частей: токопроводящей и рабочей. Боковой электрод может быть выполнен по меньшей мере с одним отверстием. Может быть выполнено не менее трех отверстий, одно их которых - центральное отверстие расположено против центрального электрода, а другие боковые - симметрично относительно центрального отверстия. Боковые отверстия могут быть выполнены под углом к центральному. Боковые отверстия могут быть выполнены с возможностью закрутки потока. Диаметр выходного отверстия может быть выполнен большим, чем диаметр канала.

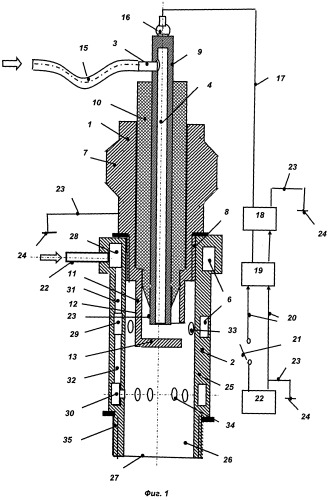

Сущность изобретения поясняется на чертежах фиг.1…26, где

- на фиг.1 представлена схема включения воспламенителя,

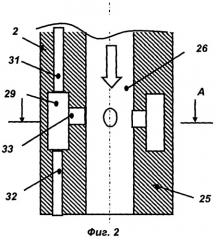

- на фиг.2 приведен средний коллектор с радиадьными отверстиями,

- на фиг.3 приведен разрез A-A,

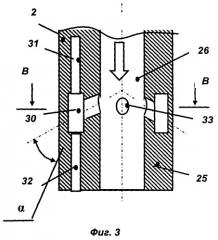

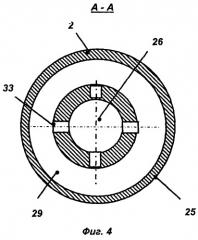

- на фиг.4 приведен средний коллектор с тангенциальными отверстиями,

- на фиг.5 приведен разрез B-B среднего коллектора с тангенциальными отверстиями,

- на фиг.6 приведен нижний коллектор с радиальными отверстиями,

- на фиг.7 приведен разрез C-C,

- на фиг.8 приведен нижний коллектор с тангенциальными отверстиями,

- на фиг.9 приведен разрез D-D среднего коллектора с тангенциальными отверстиями,

- на фиг.10 представлен внешний вид центрального электрода,

- на фиг.11 приведен первый вариант центрального электрода,

- на фиг.12 приведен второй вариант центрального электрода,

- на фиг.13 приведен третий вариант центрального электрода,

- на фиг.14 приведен четвертый вариант центрального электрода,

- на фиг.15 приведен пятый вариант центрального электрода,

- на фиг.16 приведен боковой электрод с круглым отверстием,

- на фиг.17 приведен боковой электрод с эллипсным отверстием,

- на фиг.18 приведен боковой электрод с несколькими (двумя) отверстиями,

- на фиг.19 приведен боковой электрод с тремя и более отверстиями,

- на фиг.20 приведен разрез B-B, первый вариант,

- на фиг.21 приведен разрез B-B, второй вариант,

- на фиг.22 приведен боковой электрод с боковыми отверстиями, выполненными с возможностью закрутки потока,

- на фиг.23 приведен разрез C-C,

- на фиг.24 приведен боковой электрод с утолщением,

- на фиг.25 приведен разрез D-D,

- на фиг.26 приведен воспламенитель.

Воспламенитель (фиг.1…26) содержит свечу зажигания 1, форкамеру 2, патрубок подвода топлива 3, канал подвода топлива 4, патрубок подвода воздуха 5 и систему каналов подвода воздуха 6.

Свеча зажигания 1 содержит в свою очередь корпус 7 с резьбовым участком 8, центральный электрод 9, изолятор 10 и боковой электрод 11, соединенный с корпусом 7. Длина резьбового участка 8 и его диаметр (резьба) для каждого двигателя свои, однако для многих типов автомобильных двигателей они унифицированы. Боковой электрод 11 выполнен L-образной формы и состоит из токоподводящей части 12 и рабочей части 13. Между центральным электродом 9 и рабочей частью 13 бокового электрода 11 выполнен зазор δ. Этот зазор строго регламентирован для каждого конкретного двигателя ДВС и зависит от напряжения источника высокого напряжения и от температуры окружающей среды. При низких температурах атмосферного воздуха зазор целесообразно уменьшить для облегчения искрового пробоя относительно холодной топливовоздушной смеси - ТВС.

Особенностями запальника является выполнение канала подвода топлива 4 вдоль оси центрального электрода 9.

Патрубок подвода топлива 3 выполнен перпендикулярно оси центрального электрода 9 и сообщается с каналом подвода топлива 4. К патрубку подвода воздуха 3 присоединен топливный трубопровод 14, а к входному патрубку воздуха 5 воздушный трубопровод 15. На верхнем торце центрального электрода 9 выполнена клемма 16 для присоединения высоковольтного провода 17, другой конец которого соединен с выходом источника высокого напряжения 18, вход которого соединен с выходом из прерывателя 19, вход которого низковольтными проводами 20 соединен через выключатель 21 с аккумуляторной батареей 22.

Корпус 7 и один из выводов аккумуляторной батареи 22 заземляющим проводом 23 соединен с заземлением 24 (массой).

Форкамера 2 содержит цилиндрический корпус 25 с полостью 26 и выходным отверстием 27.

Система каналов подвода воздуха 6 содержит три коллектора: входной 28, средний 29 и нижний 30. Коллекторы 28…30 выполнены кольцевыми и соединены между собой двумя каналами первым 31 и вторым 32, при этом входной и средний коллекторы 28 и 29 соединены первым каналом 31, а средний и нижний коллекторы 31 и 32 соединены вторым каналом 32. Боковые отверстия 33 соединяют средний коллектор 29 и полость 26 форкамеры 4, а боковые отверстия 34 соединяют нижнюю полость 30 с полостью 26 форкамеры 4 (фиг.1).

Боковые отверстия 33 и 34 могут быть выполнены радиально, под углом или тангенциально (фиг.2…9). В нижней части корпуса 25 форкамеры 2 выполнен резьбовой участок 35 (фиг.1).

На торце 36 центрального электрода 9 выполнено выходное отверстие 37 (фиг.10), а на боковой поверхности центрального электрода 9 - боковые отверстия 38. Центральное отверстие 37 может иметь диаметр больше чем диаметр топливного канала (фиг.11…13):

D1≥D.

При этом в нижней части центрального электрода 7 может быть выполнена цилиндрическая проточка 39 диаметром большим, чем диаметр топливного канала 4 (фиг.11), или диффузорный участок 40 (фиг.12), или сферическая проточка 41 (фиг.13).

Возможно выполнение выходного отверстия меньшего диаметра, чем диаметр канала (фиг.10…11):

D1≤D.

При этом возможны варианты выполнения, например, в виде цилиндрической проточки 42 (фиг.14) или диффузора 43 (фиг.15).

На рабочей части 13 центрального электрода 13 может быть выполнено одно или несколько центральных отверстие 44, которые могут быть любой формы: центральное отверстие 44 может быть выполнено круглой формы (фиг.16) на местном расширении 45 или эллипсной (формы фиг.17).

Возможно выполнение местного расширения 45 (фог.16…19) и/или местного утолщения 46 на рабочей поверхности 13 бокового электрода 11 (фиг.24 и 25). Это утолщение выполнено высотой Н, которая больше, чем толщина рабочей части 13 бокового электрода 11, и предназначено для технологических целей: для обеспечения выполнения центрального отверстия 44 нужных размеров и формы.

Возможно выполнение нескольких центральных отверстий 44 (фиг.18 и 19). При этом оси центральных отверстий 44 могут быть параллельными между собой и параллельными оси воспламенителя OO (фиг.20) или одно центрально отверстие 44 выполнено параллельно оси OO, а остальные - под углом к оси OO (фиг.21).

Возможен вариант выполнения центральных отверстий 44, расположенных симметрично относительно одного из центральных отверстия 44, а другие центральные отверстия 44 выполнены с возможностью закрутки потока (фиг.22 и 23). Возможно выполнение одного центрального отверстия 44 параллельно оси OO и не менее двух центральных отверстий 44 симметрично относительно первого центрального отверстия 44 (фиг.16), размещенных симметрично относительно первого центрального отверстия 44 и выполненных с возможностью закрутки потока. Закрутка потока осуществляется выполнением осей боковых отверстий O1O1 под углом к вертикальной плоскости O3O3, которая перпендикулярна плоскости, проходящей через продольную ось O2O2 рабочего участка 11 бокового электрода 9 (фиг.18 и 19). Центральное отверстие 44 может иметь диффузор 47 (расширяющуюся часть) фиг.25. Оптимальный угол диффузора 7…15 град., при таких углах обеспечивается безотрывное течение потока, т.е. диффузор выполняет свои функции.

Отверстие 27 может содержать диффузорный участок 48, над резьбовым участком 35 установлена прокладка 49, а между свечой зажигания 1 и форкамерой 2 - прокладка 50 (фиг.26).

Работа устройства

При работе воспламенителя, например в составе ДВС (фиг.1…26), в состав которого входит воспламенитель, после впрыска ТВС (топливовоздушной смеси) подается высокое напряжение на электроды 9 и 11. Одновременно топливо впрыскивается топливному трубопроводу 13 через входной патрубок 3 в топливный канал 4 и далее в форкамеру 2. Одновременно подается по входному патрубку 22 воздух высокого давления в систему каналов 6, для подачи воздуха в форкамеру 2. При этом происходит пробой зазора δ, в первую очередь в месте, где он имеет минимальное значение δмин.

Применение наклонных центральных отверстий 44 (фиг.21…23) позволит создать вихревое движение топливовоздушной смеси и тем самым увеличить диаметр воспламеняющего факела, что особенно важно для двигателей большой мощности.

Выполнение боковых отверстий 33 в плоскости электрического зазора δ (фиг.25) позволит создать оптимальное соотношение топлива и воздуха в зазоре и исключить образование копоти на электродах 9 и 11. Кроме того, такое расположение боковыз отверстий 33 позволит очищать центральный электрод 9 и боковой электрод 11 от копоти за счет вращения воздуха с большой скоростью вокруг центрального электрода 9 и в зазоре.

Применение двух групп боковых отверстий 33 и 34, удаленных друг относительно друга, позволит дополнительно закрутить ТВС вокруг оси OO и получить на выходе из форкамеры 2 воспламеняющий факел с очень большим, близким к 180 град. углом расширения, т.е. воспламенить ТВС одновременно во всем объеме цилиндра двигателя внутреннего сгорания. Это особенно важно для двигателей большой мощности (несколько МВт), которые имеют цилиндры больших объемов.

Относительно большой размер центрального отверстия 44 в принципе исключает его засорение углеродными частицами и, кроме того, выбрасывает более мощный факел для воспламенения ТВС в цилиндре. Этому же способствует наличие диффузора 47 на центральном электроде 9 и выходного диффузора 48 на форкамере 2 (фиг.26).

В цикле «рабочий ход» (фиг.25) продукты сгорания, имеющие очень высокую температуру, с огромной скоростью выбрасываются из форкамеры 2 через центральное отверстия 12 и через боковые отверстия 32 (если они имеются) в полость камеры сгорания цилиндра ДВС и воспламеняют весь заряд ТВС, имеющийся в ней.

Такая организация процесса воспламенения ТВС обеспечит 100% воспламенение даже в самых плохих условиях при низкой температуре и высокой влажности. Также этот подход может быть применен на двигателях, работающих на криогенных топливах: водороде и сжиженном природном газе. Для воспламенения криогенного топлива, имеющего очень низкую температуру, не понадобится значительно увеличивать мощность свечи зажигания. Особенно хорошо этот эффект будет проявляться на двигателях большой мощности.

В итоге применение изобретения позволит:

- улучшить зажигание при запуске непрогретого двигателя, особенно большой мощности, за счет большой мощной факела зажигания, его большого диаметра и дальнобойности, что обеспечили отличительные признаки изобретения.

- уменьшить расход топлива за счет его более полного сгорания, обеспеченного более четким воспламенением ТВС в камере сгорания ДВС мощным факелом т.н. форкамеры.

- снизить эмиссию вредных веществ, вследствие полного сгорания топлива.

1. Воспламенитель, содержащий свечу зажигания с центральным и боковым электродами, форкамеру, каналы подвода топлива и воздуха в форкамеру, отличающийся тем, что форкамера выполнена цилиндрической формы, содержит корпус и внутреннюю полость, канал подвода топлива в форкамеру выполнен внутри центрального электрода и имеет центральное выходное отверстие, выходящее в форкамеру вдоль оси свечи зажигания, а система каналов подачи воздуха в форкамеру выполнена внутри корпуса форкамеры в виде трех коллекторов: входного, среднего и нижнего; и двух каналов: первого и второго; при этом первый канал соединяет входной коллектор и средний, второй канал соединяет средний и нижний коллекторы, а нижний коллектор боковыми отверстиями соединен с внутренней полостью форкамеры.

2. Воспламенитель по п.1, отличающийся тем, что боковые отверстия выполнены радиальными

3. Воспламенитель по п.1, отличающийся тем, что боковые отверстия выполнены под углом к оси свечи зажигания

4. Воспламенитель по п.2 или 3, отличающийся тем, что боковые отверстия выполнены тангенциально.

5. Воспламенитель по п.1 или 2, отличающийся тем, что боковой электрод выполнен L-образной формы и состоит из двух частей: токопроводящей и рабочей.

6. Воспламенитель по п.5, отличающийся тем, что боковой электрод выполнен по меньшей мере с одним центральным отверстием.

7. Воспламенитель по п.6, отличающийся тем, что выполнено не менее трех центральных отверстий, одно их которых расположено против центрального электрода, а другие, боковые, - симметрично относительно первого центрального отверстия.

8. Воспламенитель по п.7, отличающийся тем, что боковые отверстия выполнены под углом к центральному.

9. Воспламенитель по п.7, отличающийся тем, что боковые отверстия выполнены с возможностью закрутки потока.

10. Воспламенитель по п.1 или 2, отличающийся тем, что диаметр выходного отверстия выполнен большим, чем диаметр канала.

11. Воспламенитель по п.1 или 2, отличающийся тем, что диаметр выходного отверстия выполнен меньшим, чем диаметр канала.