Способ получения и состав масла арбузных семян

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Масло арбузных семян получают обработкой арбузных семян, собранных в сентябре, методом сверхкритической флюидной экстракции, при этом используют высушенные арбузные семена, измельченные до частиц размером 2,0-4,0 мм, а экстракцию проводят в течение 50 минут при давлении 300 атмосфер, температуре 40°С и скорости потока диоксида углерода 40 г/мин. Изобретение позволяет увеличить выход масла, а также извлечь, кроме линилевой кислоты, еще десять компонентов масла. 2 н. и 1 з.п. ф-лы, 1 ил., 9 табл., 27 пр.

Реферат

Изобретение относится к пищевой промышленности и касается способа получения масла арбузных семян, содержащего в качестве основного компонента линолевую кислоту, с помощью сверхкритической флюидной экстракции.

Известен способ получения масла арбузных семян экстракцией органическими растворителями в апарате «Сокслет» или холодным прессованием при температуре не выше 60°С и последующим фильтрованием масла при 40°С [А.Н. Шиков, В.Г. Макаров, В.Е. Рыженков. Растительные масла и масляные экстракты: технология, стандартизация, свойства.- М.: Русский врач. 2004. C.413.].

Недостатками этих методов является то, что технология включает применение органических сольвентов, что может отрицательно сказываться на экологии и обслуживающем персонале, или он не позволяет получать масло с извлечением других биологически активных компонентов (количество извлекаемых компонентов 4).

Нами было найдено, что измельчение высушенного при 50-60°С в течение 15-20 минут растительного сырья арбузных семян сорта «Фотон» селекции Всероссийского научно-исследовательского института орошаемого бахчеводства до размера частиц 2,0-4,0 мм приводит к увеличению выхода масла при проведении экстракции в течение 50 минут (таблица 2), при давлении 300 атмосфер (таблица 4), температуре 40°С (таблица 5) и скорости потока диоксида углерода 40 г/мин, (таблица 6). При этом увеличивается одновременно извлечение других компонентов. При более длительной экстракции происходит уменьшение выхода ценных компонентов, в частности линолевой кислоты и других компонентов (таблица 3).

Уменьшение количества ценных соединений является недостатком способа получения масла из арбузных семян в течение более длительной экстракции.

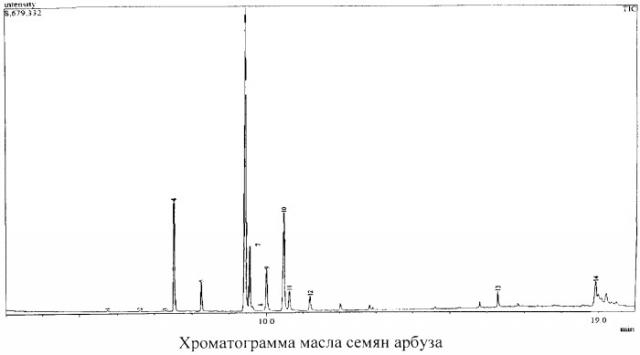

Задачей, решаемой предлагаемым изобретением, является получение масла арбузных семян, включающего линолевую кислоту, с более высоким выходом масла и одновременным извлечением, кроме линолевой кислоты, 10 других компонентов (чертеж). Поставленная задача решается с помощью получения масла из растительного сырья, представляющего арбузные семена, включающего линолевую кислоту. Масло получено методом сверхкритической флюидной экстракцией высушенных при 50-60°С в течение 15-20 минут арбузных семян, измельченных до частиц размером 2,0-4,0 мм с последующей экстракцией в течение 50 минут, при давлении 300 атмосфер, температуре 40°С и скорости потока диоксида углерода 40 г/мин. Предпочтительно используют арбузные семена, собранные в сентябре, так как выход масла из семян в этот период максимален (таблица 7). Измельчение сырья арбузных семян до размера частиц 2,0-4,0 мм приводит к повышению выхода масла из арбузных семян. Одновременно с линолевой кислотой извлекаются и другие ценные биологически активные компоненты, которые при других условиях экстракции не извлекаются в таком количестве. Измельчение сырья до размера частиц менее 2,0 мм (1,0 мм) привело к понижению выхода масла с 20,4% до 18,5% (таблица 2, пример 9). Сырье, измельченное до размера частиц 2,0-4,0 мм, с последующей экстракцией в течение 50 минут, при давлении 300 атмосфер, температуре 40°С и скорости потока диоксида углерода 40 г/мин, позволяет получать масло из арбузных семян с более высоким содержанием и количеством активных компонентов, не нарушая их структуры. При более длительном времени экстракции, более 50 минут (таблица 3, пример 14), или более высоком давлении, более 300 атмосфер (таблица 4, пример 17), или более высокой температуре, более 40°С (таблица 5, пример 20), или при более высокой скорости потока диоксида углерода, более 40 г/мин (таблица 6, пример 24), могут происходить нежелательные процессы, что приводит к уменьшению выхода линолевой кислоты и ряда других компонентов (таблица 3, пример 14).

При измельчении сырья до частиц размером 10 мм не достигается высокий выход масла (таблица 2, выход масла составляет 12,6%). При степени измельченности сырья 1,0 мм уменьшается количество линолевой кислоты с 20,4% (таблица 2, пример 7) до 18,5% (таблица 2, пример 9).

Ниже показано содержание компонентов в полученном масле по заявляемому способу.

Отличие предлагаемого изобретения от ранее известного заключается в том, что в качестве сырья используют высушенные при 50-60°С в течение 15-20 минут арбузные семена, собранные в сентябре и измельченные до частиц размером 2,0-4,0 мм с последующей экстракцией в течение 50 минут, при давлении 300 атмосфер, температуре 40°С и скорости потока углекислого газа 40 г/мин. Техническим результатом предлагаемого решения является получение масла из арбузных семян, включающего линолевую кислоту, с более высоким выходом с одновременным извлечением 10 других биологически активных компонентов (таблица 8). Соотношение ненасыщенных и насыщенных кислот масла арбузных семян приведено в таблице 9.

Способ получения масла арбузных семян заключается в следующем.

Высушенные при 50-60°С в течение 15-20 минут и измельченные до размера частиц 2,0-4,0 мм арбузные семена, собранные предпочтительно в сентябре, массой 65 г засыпают в сепаратор объемом 200 мл сверхкритического экстрактора марки SFE-500 M1 (фирма THAR). Растительное сырье обрабатывают в среде сверхкритического диоксида углерода в течение 50 минут, давлении 300 атмосфер, при температуре 40°С и скорости потока диоксида углерода 40 г/мин, с последующим отделением масла.

Химический состав полученных образцов масла исследовали методом хромато-масс-спектрометрии на приборе Agilent с библиотекой 40 тыс. химических соединений, количественное определение компонентов масла проводили методом газожидкостной хроматографии на хроматографе Shimadzu QP 2010 с масс-селективным детектором после превращения жирных кислот в соответствующие метиловые эфиры при обработке диазометаном. Эфирный раствор диазометана получали из N-нитрозо-N-метилмочевины по известной методике [Г. Беккер, Г. Домшке, Э. Фангхенель. Органикум: в 2 т.Т.2. - М.: 1979. С.248]. Для идентификации использовали библиотеку масс-спектров NIST 02. Хроматографирование осуществляли на колонке MDN-1 (метилсиликон, твердосвязанный) 30 м, диаметр - 0,25 мм. Режим хроматографирования: инжектор - 180°C; детектор - 200°С; интерфейс - 210°С; газ-носитель - гелий 1 мл/мин, при делении потока 20:1; термостат 60°С - 1 мин, 2 град/мин - до 70°С, 5 град/мин - до 90°С, 10 град/мин - до 180°С, 20 град/мин - до 280°С, далее изотерма - 1 мин. Содержание компонентов масла приведено в масс.%.

Пример 1

Точную навеску сырья (65 г) арбузных семян, высушенных при 50-60°С в течение 15-20 минут и измельченных до размера частиц 10 мм, помещают в сепаратор объемом 200 мл сверхкритического экстрактора марки SFE-500 M1 (фирма THAR) и проводят экстракцию в среде сверхкритического диоксида углерода в течение 20 минут, давлении 300 атмосфер, при температуре 40°С и скорости потока диоксида углерода 40 г/мин. Давление сбрасывают до атмосферного, а масло собирается в приемнике, оно представляет собой жидкость желтовато-красного цвета, показатель преломления изменялся в незначительных пределах и равен η D 20 1,4625-1,5045. Относительная плотность изменялась в пределах d 4 20 0,9123-0,9570. Выход и состав основных компонентов масла приведены в таблице 1.

Пример 2

Аналогичен примеру 1, только экстракцию масла в сверхкритическом экстракторе проводят в течение 30 минут (выход и состав приведены в таблице 1).

Пример 3

Аналогичен примеру 1, только экстракцию масла в сверхкритическом экстракторе проводят в течение 40 минут (выход и состав приведены в таблице 1).

Пример 4

Аналогичен примеру 1, только экстракцию масла в сверхкритическом экстракторе проводят в течение 50 минут (выход и состав приведены в таблице 1).

Пример 5

Сырье (арбузные семена) измельченно до частиц размером 10 мм. Экстракцию масла в сверхкритическом экстракторе проводили 50 минут при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 2).

Пример 6

Точную навеску сырья (65 г) арбузных семян, измельченного до частиц размером 7 мм, помещают в сверхкритический экстрактор. Экстракцию проводят 50 минут при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 2).

Пример 7

Аналогичен примеру 5, только навеску сырья (65 г) арбузных семян измельчают до частиц размером 4 мм (выход и состав приведены в таблице 2).

Пример 8

Аналогичен примеру 5, только навеску сырья (65 г) арбузных семян измельчают до частиц размером 2 мм (выход и состав приведены в таблице 2).

Пример 9

Аналогичен примеру 5, только навеску сырья (65 г) арбузных семян измельчают до частиц размером 1 мм (выход и состав приведены в таблице 2).

Пример 10

Аналогичен примеру 5, только навеску сырья (65 г) арбузных семян измельчают до частиц размером 2,0 мм. Экстракцию масла в сверхкритическом экстракторе проводили 20 минут (выход и состав приведены в таблице 3).

Пример 11

Аналогичен примеру 10, только экстракцию масла в сверхкритическом экстракторе проводили 30 минут (выход и состав приведены в таблице 3).

Пример 12

Аналогичен примеру 10, только экстракцию масла в сверхкритическом экстракторе проводили 40 минут (выход и состав приведены в таблице 3).

Пример 13

Аналогичен примеру 10, только экстракцию масла в сверхкритическом экстракторе проводили 50 минут при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 3).

Пример 14

Аналогичен примеру 10, только экстракцию масла в сверхкритическом экстракторе проводили 60 минут при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 3).

Пример 15

Аналогичен примеру 13, только экстракцию проводили при давлении 200 атмосфер при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 4).

Пример 16

Аналогичен примеру 13, только экстракцию проводили при давлении 300 атмосфер при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 4).

Пример 17

Аналогичен примеру 13, только экстракцию проводили при давлении 400 атмосфер при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 4).

Пример 18

Аналогичен примеру 13, только экстракцию проводили при температуре 32°С при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 5).

Пример 19

Аналогичен примеру 18, только экстракцию проводили при температуре 40°С при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 5).

Пример 20

Аналогичен примеру 18, только экстракцию проводили при температуре 45°С при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 5).

Пример 21

Аналогичен примеру 19, только экстракцию проводили при скорости потока диоксида углерода 20 г/мин при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 6).

Пример 22

Аналогичен примеру 21, только экстракцию проводили при скорости потока диоксида углерода 30 г/мин, при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 6).

Пример 23

Аналогичен примеру 21, только экстракцию проводили при скорости потока диоксида углерода 40 г/мин, при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 6).

Пример 24

Аналогичен примеру 21, только экстракцию проводили при скорости потока диоксида углерода 50 г/мин, при соблюдении технологических параметров работы экстрактора, указанных в примере 1 (выход и состав приведены в таблице 6).

Пример 25

Аналогичен примеру 13, только сбор сырья арбузных семян производили в августе месяце (выход масла приведен в таблице 7).

Пример 26

Аналогичен примеру 13, только сбор сырья арбузных семян производили в сентябре месяце (выход масла приведен в таблице 7).

Пример 27

Аналогичен примеру 13, только сбор сырья арбузных семян производили в октябре месяце (выход масла приведен в таблице 7).

Таким образом, в процессе поиска оптимальной степени измельченности сырья из арбузных семян, собранных преимущественно в сентябре, содержащих линолевую кислоту, установлено, что оптимальным для достижения поставленной задачи является использование частиц размером 2,0-4,0 мм с последующей экстракцией в течение 50 минут, при давлении 300 атмосфер, температуре 40°С и скорости потока углекислого газа 40 г/мин, так как при данных технологических условиях более высокий выход масла сочетается с более высоким содержанием линолевой кислоты и других биологически активных компонентов (таблица 2).

Приложения.

| Таблица 1 | |||||

| Выход масла из сырья арбузных семян, измельченного до размера частиц 10 мм, и содержание в нем линолевой кислоты, 9,12-октадекадиен-1-ола и пальмитиновой кислоты в зависимости от продолжительности экстракции | |||||

| № примера | Продолжительность экстракции, минут | Выход масла (в % от сухого сырья) | Количество основных компонентов масла (масс.% от цельного масла) | ||

| линолевая кислота | пальмитиновая кислота | 9,12-октадекадиен-1-ол | |||

| 1 | 20 | 10,4 | 18,3 | 15,6 | 16,1 |

| 2 | 30 | 18,2 | 21,5 | 13,3 | 15,8 |

| 3 | 40 | 19,5 | 35,7 | 12,8 | 13,5 |

| 4 | 50 | 20,4 | 43,1 | 17,37 | 15,01 |

| Таблица 2 | |||||

| Выход масла из сырья арбузных семян и содержание в нем линолевой кислоты, 9,12-октадекадиен-1-ола и пальмитиновой кислоты в зависимости от степени измельченности (продолжительность экстракции 50 минут) | |||||

| № примера | Степень измельченности, мм | Выход масла (в % от сухого сырья) | Количество основных компонентов масла (масс.% от цельного масла) | ||

| линолевая кислота | пальмитиновая кислота | 9,12-октадекадиен-1-ол | |||

| 5 | 10 | 12,6 | 12,5 | 9,6 | 12,2 |

| 6 | 7 | 17,1 | 16,7 | 10,2 | 12,6 |

| 7 | 4 | 20,4 | 40,2 | 16,8 | 14,2 |

| 8 | 2 | 20,2 | 43,1 | 17,4 | 15,01 |

| 9 | 1 | 18,5 | 20,5 | 6,3 | 13,4 |

| Таблица 3 | |||||

| Выход масла из сырья арбузных семян, измельченного до размера частиц 2 мм, и содержание в нем линолевой кислоты, 9,12-октадекадиен-1-ола и пальмитиновой кислоты в зависимости от продолжительности экстракции | |||||

| № примера | Продолжительность экстракции, минут | Выход масла (в % от сухого сырья) | Количество основных компонентов масла (масс.% от цельного масла) | ||

| линолевая кислота | пальмитиновая кислота | 9,12-октадекадиен-1-ол | |||

| 10 | 20 | 10,8 | 12,8 | 10,3 | 10,7 |

| 11 | 30 | 17,5 | 15,7 | 10,7 | 11,2 |

| 12 | 40 | 19,8 | 34,5 | 11,5 | 12,8 |

| 13 | 50 | 20,4 | 43,1 | 17,37 | 15,01 |

| 14 | 60 | 19,5 | 37,2 | 11,1 | 14,1 |

| Таблица 4 | |||||

| Выход масла из сырья арбузных семян, измельченного до размера частиц 2 мм, времени экстракции 50 минут и содержание в нем линолевой кислоты, 9,12-октадекадиен-1-ола и пальмитиновой кислоты в зависимости от величины давления | |||||

| № примера | Величина давления, атмосфер | Выход масла (в % от сухого сырья) | Количество основных компонентов масла (масс % от цельного масла) | ||

| линолевая кислота | пальмитиновая кислота | 9,12-октадекадиен-1-ол | |||

| 15 | 200 | 14,2 | 12,8 | 9,4 | 10,1 |

| 16 | 300 | 20,4 | 43,1 | 17,37 | 15,01 |

| 17 | 400 | 19,3 | 15,7 | 10,7 | 12,8 |

| Таблица 5 | |||||

| Выход масла из сырья арбузных семян, измельченного до размера частиц 2 мм, времени экстракции 50 минут и содержание в нем линолевой кислоты. 9.12-октадекадиен-1-ола и пальмитиновой кислоты в зависимости от температуры | |||||

| № примера | Температура, °С | Выход масла (в % от сухого сырья) | Количество основных компонентов масла (масс.% от цельного масла) | ||

| линолевая кислота | пальмитиновая кислота | 9,12-октадекадиен-1-ол | |||

| 18 | 32 | 12,6 | 22,6 | 9,4 | 13,4 |

| 19 | 40 | 20,4 | 43,1 | 17,37 | 15,01 |

| 20 | 45 | 18,1 | 35,8 | 10,3 | 14,2 |

| Таблица 6 | |||||

| Выход масла из сырья арбузных семян, измельченного до размера частиц 2 мм, времени экстракции 50 минут и содержание в нем линолевой кислоты, 9,12-октадекадиен-1-ола и пальмитиновой кислоты в зависимости от скорости потока диоксида углерода | |||||

| № примера | Скорость потока диоксида углерода, г/минута | Выход масла (в % от сухого сырья) | Количество основных компонентов масла (масс.% от цельного масла) | ||

| линолевая кислота | пальмитиновая кислота | 9,12-октадекадиен-1-ол | |||

| 21 | 20 | 9,7 | 15,8 | 8,4 | 9,2 |

| 22 | 30 | 15,5 | 32,5 | 10,5 | 12,6 |

| 23 | 40 | 20,4 | 43,1 | 17,37 | 15,01 |

| 24 | 50 | 20,1 | 39,2 | 11,3 | 12,3 |

| Таблица 7 | ||

| Выход масла из сырья арбузных семян, измельченного до размера частиц 2 мм, времени экстракции 50 минут в зависимости от времени сбора | ||

| № примера | Месяц | Выход масла (в % от сухого сырья) |

| 25 | август | 18,5 |

| 26 | сентябрь | 20,4 |

| 27 | октябрь | 19,2 |

| Таблица 8 | |||

| Количественный состав масла из арбузных семян по данным газовой хроматографии | |||

| № пика | Время выхода, мин | Содержание, % | Идентифицированное соединение |

| 1 | 5,75 | 0,21 | Миристиновая кислота |

| 2 | 6,61 | 0,14 | Пентадециловая кислота |

| 3 | 7,29 | 0,13 | Пальмитолеиновая кислота |

| 4 | 7,52 | 17,37 | Пальмитиновая кислота |

| 5 | 9,44 | 43,12 | Линолевая кислота |

| 6 | 9,55 | 11,59 | Олеиновая кислота |

| 7 | 9,63 | 0,69 | цис-6-Октадеценовая кислота |

| 8 | 10,01 | 6,14 | Стеариновая кислота |

| 9 | 10,47 | 15,01 | 9,12-Октадекадиен-1-ол |

| 10 | 16,28 | 1,21 | Сквален |

| 11 | 18,91 | 4,39 | Стерол |

| Таблица 9 | |

| Соотношение ненасыщенных и насыщенных кислот масла арбузных семян | |

| Ненасыщенные кислоты | Насыщенные кислоты |

| Линолевая кислота | Пальмитиновая кислота |

| Олеиновая кислота | Стеариновая кислота |

| цис-6-Октадеценовая кислота | Миристиновая кислота |

| Пальмитолеиновая кислота | Пентадециловая кислота |

| 2,32 | 1 |

1. Масло арбузных семян, полученное обработкой арбузных семян, собранных в сентябре, методом сверхкритической флюидной экстракции, при этом используют высушенные арбузные семена, измельченные до частиц размером 2,0-4,0 мм, а экстракцию проводят в течение 50 минут при давлении 300 атмосфер, температуре 40°С и скорости потока диоксида углерода 40 г/мин.

2. Масло по п.1, включающее в качестве основного компонента линолевую кислоту в количестве 43,12 мас.% и дополнительно пальмитиновую кислоту 17,37 мас.%, 9,12-октадекадиен-1-ол 15,01 мас.%.

3. Способ получения масла арбузных семян по п.1, характеризующийся тем, что арбузные семена, собранные в сентябре и высушенные, измельчают до частиц размером 2,0-4,0 мм и проводят сверхкритическую флюидную экстракцию в течение 50 минут при давлении 300 атмосфер температуре 40°С и скорости потока диоксида углерода 40 г/мин с последующим отделением масла.