Интегральная панель минимальной массы из полимерных композиционных материалов для обводообразующих агрегатов летательных аппаратов

Иллюстрации

Показать всеИзобретение относится к жестким оболочкам, задающим аэродинамический наружный обвод агрегата, воспринимающим продольные и поперечные нагрузки. Интегральная панель минимальной массы из полимерных композиционных материалов (КМ) для обводообразующих агрегатов летательных аппаратов (ЛА) содержит обшивку, стрингеры и поперечные пояса, изготовленные совместно с обшивкой. Обшивка выполнена в виде трехслойной панели, содержащей внешнюю и внутреннюю обшивки из армирующего материала, между которыми расположен пенопластовый наполнитель с коническими отверстиями, в которых внутренняя и внешняя обшивки панели находятся в непосредственном контакте. Панель снабжена усилениями, внедренными в кромки панелей, и интегрированными в панель стрингерами. Стрингеры выполнены в виде пенопластового сердечника с полостью, усиленной внутренней оболочкой, снабженного пакетом полок и внешней оболочкой, расположенными на пенопластовом сердечнике. Поперечные пояса выполнены в виде пазов с П-образным профилем. Достигается получение жесткой оболочки, стойкой при сжатии, сдвиге и действии поперечных нагрузок. 5 ил.

Реферат

Область техники

Изобретение относится к жестким оболочкам, задающим аэродинамический наружный обвод агрегата, воспринимающим продольные и поперечные нагрузки, может быть использовано в конструкции обводообразующих панелей агрегатов легких летательных аппаратов (ЛА), в том числе воздухоплавательных (дирижабли, аэростаты, и т.п.), а также в конструкциях планов оперения, гондол, крупногабаритных мотогондол, аэродинамических рулей и жестких обтекателей.

Уровень техники

Интегральная панель входит в состав обводообразующего агрегата ЛА (крыло, стабилизатор и т.п.) и, опираясь на элементы каркаса, состоящего из продольных и поперечных силовых элементов (лонжеронов и нервюр или шпангоутов), образует необходимый аэродинамический профиль (фиг.1). Действующие на агрегат аэродинамические нагрузки, определяемые изгибающими и крутящим моментами в виде потоков нормальных и касательных напряжений, воспринимаются «ячейкой» панели, заключенной между соседними лонжеронами и нервюрами (С.Н. Кан, И.А. Свердлов. «Расчет самолета на прочность». М.: Машиностроение, 1966, стр.90…95). Геометрические параметры панелей, при заданных характеристиках материала, определяют из условий отсутствия местной и общей потери устойчивости панелей при действии потоков нормальных сжимающих и касательных усилий (С.Н. Кан, И.А. Свердлов. «Расчет самолета на прочность». М.: Машиностроение, 1966, стр.65…68 и 127…129)

σ Э М П У ≤ к Е δ / r и σ Э ≤ 3.6 Е / ( b / δ ) 2 + σ Э М П У ; [ 1 ]

к = 0 , 6 ( 1 + 0.005 r / δ − 0.005 r / δ ; [ 2 ]

τ к p ≤ 5 E ( b / δ ) 2 + 0.1 E δ / r - для подкрепления панелей [ 3 ]

σ Э М П У ≤ E E З δ / 3 ( 1 − μ μ ) h - для трехслойных панелей [ 4 ]

где σЭМПУ - эквивалентное сжимающее напряжение местной потери устойчивости цилиндрической оболочки; σЭ - эквивалентное сжимающее напряжение общей потери устойчивости панели; τкр - критическое касательное напряжение; r/δ - гибкость криволинейной обшивки; δ - толщина обшивки; r - радиус кривизны оболочки; b - расстояние между стрингерами; h - толщина заполнителя трехслойной панели; Е и Ез - модули упругости обшивки и заполнителя; µ - коэффициент Пуассона обшивки.

В сжатых зонах конструкции, для исключения появления потери устойчивости обшивки, традиционно применяют различные конструкции в виде подкрепленных или трехслойных панелей.

Недостаток подкрепленных панелей (с позиции минимизации веса) заключается в необходимости частой установки продольных силовых элементов - стрингеров (величина b - небольшая) на панелях с малой толщиной обшивки δ для исключения ее местной потери устойчивости. Большое количество элементов продольного силового набора панели (стрингеров) увеличивает суммарный вес единицы площади панели. Недостатком трехслойных панелей (без стрингеров) является достаточно большая «потребная» толщина заполнителя h, что также приводит к увеличению веса панелей.

Наибольшую весовую эффективность имеют традиционно применяемые трехслойные панели с пенопластовым или сотовым наполнителем (К.Д Юрьев. «Весовое качество материалов и конструкций». М.: Машиностроение, 1994 г., с.48-51, 59-65). Большая толщина наполнителя (строительная высота трехслойной панели) гарантирует необходимый запас устойчивости, а несущая способность панели определяется пределами прочности материала.

Однако в крупногабаритных агрегатах с относительно невысокими погонными нагрузками в плоскости панели и в поперечном направлении (потоки касательных сжимающих и трансверсальных нормальных усилий) определяющим фактором становится максимальная изгибная жесткость панелей, а не реализация предельных «возможностей» материала. Необходимый запас устойчивости крупногабаритной трехслойной панели «требует» большой толщины наполнителя, что приводит к чрезмерному возрастанию веса конструкции.

Известна конструкция устройства по патенту № SU 1777297, класс В64С 3/26, B64F 5/00, 12.02.1990 г. «Панель из композиционного материала и способ ее изготовления». Панель из композиционного материала содержит обшивку с размещенными на ней продольными стрингерами закрытого сечения и поперечными ребрами. Стрингеры образованы замкнутыми полыми профилями, покрытыми внутренними и наружными слоями из композиционного материала. Наружные слои стрингеров выполнены с отбортовками и формируют поперечные ребра, а смежные стрингеры и поперечные ребра выполнены с общей «лапкой». «Лапки» образованы внутренним и наружным слоями композиционного материала.

Недостаток данной конструкции заключается в том, что обшивка и оболочки стрингеров выполнены в виде относительно тонких слоистых оболочек, и приложение сжимающих и сдвиговых нагрузок в плоскости панели приводит к потере устойчивости, т.е. к потере своей формы. Для предотвращения потери устойчивости в данной конструкции необходимо увеличивать толщину обшивки или уменьшать расстояние между стрингерами, что приведет к увеличению погонного веса панели (вес квадратного метра регулярной конструкции).

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому эффекту является конструкция панели из композиционного материала согласно патенту № RU 2112698, класс C1 B64C 3/26, 30.09.2006 г. Панель из композиционного материала содержит обшивку, продольные стрингеры и поперечные элементы подкрепления, изготовленные совместно с обшивкой. Стрингеры могут быть выполнены с различным сечением (в виде трапеции, двутавра и т.п.), а элементы подкрепления выполнены в виде силовых поясов (усилений), расположенных на обшивке и «лапках» стрингеров.

Недостатком данной конструкции является отсутствие трехслойной обшивки, которая не теряет своей формы при сжатии панели и сдвиге в своей плоскости. Также, из-за отсутствия трехслойной обшивки, панель практически не воспринимает распределенные нагрузки, перпендикулярные ее плоскости (например, аэродинамические, возникающие при обтекании обводообразующего агрегата ЛА набегающим потоком), в силу малой изгибной жесткости тонкой обшивки.

Сущность изобретения

Задачей настоящего изобретения является разработка конструкции крупногабаритной панели обводообразуюших агрегатов из полимерных композиционных материалов, которая не теряет устойчивости при сжатии, сдвиге и при действии поперечных нагрузок.

Поставленная задача решается благодаря тому, что элементарная ячейка панели, заключенная между соседними стрингерами и нервюрами, выполняется в виде трехслойной конструкции с малой толщиной заполнителя, а стрингеры выполнены за одно целое с трехслойной обшивкой панели, образуя интегральную панель.

Такое решение задачи позволяет получить жесткие оболочки с внешней поверхностью высокого качества, задающие аэродинамические наружные обводы агрегата, воспринимающие продольные и поперечные нагрузки, в частности сжатие в своей плоскости и распределенную внешнюю поперечную нагрузку (аэродинамическую или от внутреннего избыточного давления), а также сдвиг в своей плоскости без потери устойчивости и своей формы - в отличии от мягких каркасных оболочек, традиционно применяемых в воздухоплавательных аппаратах.

Перечень фигур

Изобретение поясняется чертежами:

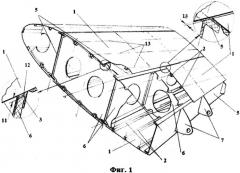

фиг.1 - конструкция обводообразующего агрегата летательного аппарата с интегральными панелями;

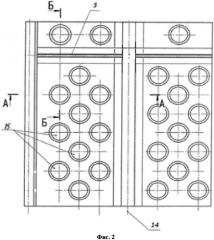

фиг.2 - вид интегральной панели в плане;

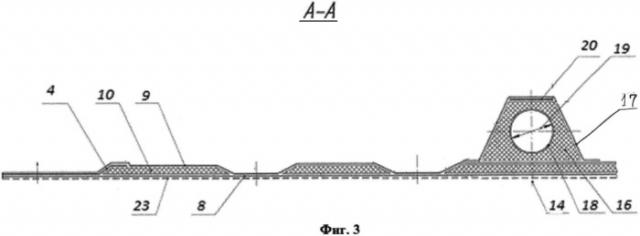

фиг.3 - сечение А-А фиг.2 с трапециевидным продольным элементом (стрингером) интегральной панели;

фиг.4 - сечение А-А фиг.2 с прямоугольным продольным элементом (стрингером) интегральной панели;

фиг.5 - сечение Б-Б фиг.2.

Описание изобретения

Интегральная панель 1 минимальной массы из полимерных композиционных материалов для обводообразующих агрегатов летательных аппаратов содержит обшивку, выполненную в виде трехслойной панели с набором интегрированных в панель продольных силовых элементов (стрингеров 2) и поперечных поясов, предназначенных для соединения с поперечными силовыми элементами каркаса, выполненных в виде пазов 3. Также интегральная панель 1 на кромках снабжена усилениями 4.

Конструкция самого агрегата, обводы которого формируют интегральные панели 1, подразумевает наличие жесткого силового каркаса, снабженного продольными и поперечными элементами силового набора.

На фиг.1 представлена конструкция обводообразующего агрегата типа консоль оперения, содержащая интегральные панели 1, опирающиеся на силовой каркас агрегата. Силовой каркас агрегат включает в себя продольный силовой набор (лонжероны 5) и поперечный силовой набор (нервюры 6). Интегральные панели 1 соединены с полками лонжеронов 5 и при помощи пазов 3, которые опираются на нервюры 6, образуя замкнутый аэродинамический профиль. В хвостовой части агрегата, в сечениях нервюр 6 каркаса могут быть установлены узлы навески механизации 7.

Трехслойная панель (фиг.2-4) состоит из внешней обшивки 8 и внутренней обшивки 9, между которыми расположен пенопластовый наполнитель 10. В качестве армирующего материала обшивок можно использовать конструкционные ткани и однонаправленные ленты из высокомодульных волокон (углеродные, стеклянные или органические). Интегральную панель можно разделить на «ячейки». «Ячейка» панели образована осями стрингеров 2 и расстоянием между нервюрами 6 каркаса обводообразующего агрегата.

Интегральная панель 1 имеет ширину, определяемую положением лонжеронов 5 каркаса обводообразующего агрегата, и опирается на нервюры 6 каркаса, расстояние между которыми определяют из условия отсутствия потери устойчивости стрингеров 2 панели. Лонжероны 5 каркаса обводообразующего агрегата имеют разную строительную высоту. Поскольку строительная высота в каждом сечении агрегата задана высотой лонжеронов 5 каркаса, то для компенсации разности строительных высот лонжеронов 5 и нервюр 6 каркаса при сборке предусмотрен гарантированный зазор 11, заполняемый компенсирующей клеевой пастой 12. Для исключения подгонки ширины интегральных панелей 1 при сборке предусмотрен гарантированный зазор 13.

Пенопластовый наполнитель 10 (например, пенопласт типа ПВХ или Airex C70.55) имеет толщину, определяемую из условия запаса устойчивости «ячейки» панели 1. В пенопластовом наполнителе 10 панели выполнены конические отверстия 15 (перфорация), малый диаметр конусов обращен к внешней обшивке панели 8, а больший - к внутренней обшивке 9. Расстояние (шаг) между центрами конических отверстий 15 в наполнителе 10 и телесный угол конического отверстия определяют исходя из возможности обеспечения непосредственного контакта внутренней 9 и внешней 8 обшивок в отверстиях перфорации 15 при изготовлении панели. Контакт внутренней 9 и внешней 8 обшивок панели зависит от уровня давления при формовании панели (вакуумное или автоклавное) и податливости (кашируемости, драпируемости) полотна армирующего материала внутренней обшивки 9, которая, огибая конические отверстия перфорации 15 наполнителя 10, одновременно формирует трехслойную панель. Таким образом, обшивка трехслойной панели, образующая наружный обвод, получается гладкой, а внутренняя обшивка 9 (обращенная во внутреннюю полость агрегата) получается гофрированной.

Стрингеры 2 расположены на внутренней обшивке 9 интегральной панели 1 вдоль осей 14, выполнены в виде пенопластового сердечника 16, снабженного внешней 17 и внутренней 18 оболочками стрингера. Внешняя оболочка стрингера 17 расположена на пенопластовом сердечнике 16, ее ширину выбирают с учетом припуска армирующего материала для крепления к внутренней обшивке 9 панели. Пенопластовый сердечник 16 стрингера исключает местную потерю устойчивости его тонких оболочек 17, 18 при эксплуатации и выполняет роль технологической оправки, придающей форму стрингеру. Сердечник 16 стрингера выполнен составным, для облегчения сборки, с внутренней полостью 19, необходимой для облегчения конструкции. Внутренняя полость 19 усилена внутренней оболочкой сердечника 18 из армирующего материала, аналогичного обшивкам 8, 9 панели и внешней оболочке 17 стрингера 2. Для увеличения момента инерции сечения стрингера на пенопластовом сердечнике расположены пакеты полок 20, выполненные в виде дополнительных слоев армирующего материала.

Стрингер 2 может быть выполнен в различных вариантах. На фиг.3 представлено сечение А-А интегральной панели 1 с трапециевидным стрингером. Внутренняя полость 19 сердечника стрингера 16 выполнена в виде цилиндра, в верхней части стрингер снабжен полкой 20. Геометрические параметры стрингера 2, его высота и ширина, а также толщины и схемы армирования полки 20 внешней 17 и внутренних 18 оболочек определяют из условия устойчивости при сжатии. Угол наклона катета стенки стрингера 2 определяется возможностью установки вакуумного пакета при формовании интегральной панели 1 и, как правило, составляет не более 20 градусов от вертикали.

На фиг.4 представлен вариант сечения интегральной панели 1 со стрингером 2 в виде прямоугольника, имеющего эквидистантную прямоугольную внутреннюю полость в сердечнике 16, усиленную внутренней оболочкой 18 и внешней оболочкой 17. Толщину стенки пенопластового сердечника 16 определяют из условия местной потери устойчивости вертикальной стенки стрингера 2. Такая форма стрингера 2 более предпочтительна с точки зрения увеличения момента инерции стрингера, однако при изготовлении такой панели потребуется более сложная технологическая оснастка, чем при изготовлении панелей с трапециевидными стрингерами.

На внутренней обшивке 9 интегральной панели выполнены поперечные пояса в виде пазов 3. Пазы 3 необходимы для установки и закрепления на интегральной панели 1 элементов нервюр 6 каркаса агрегата. Паз 3 выполнен в виде швеллера, обращенного стенкой к внешней обшивке 8 (П-образный профиль). Паз 3 формируют из внутренней оболочки 21 и внешней оболочки 22, имеющей дополнительные участки ткани - «лапки» для соединения с внутренней обшивкой 9 панели. Высоту паза 3 определяют гарантированной прочностью при максимальном зазоре 11, при этом высота паза 3 выполнена ниже стрингера 2. Ширину паза 3 определяют толщиной нервюры 6 каркаса. На внутренней обшивке 9 панели пояса пересекаются со стрингерами 2. Длина каждого отрезка пояса паза 3 равна расстоянию между двумя соседними стрингерами 2. Внешние 17 и внутренние 18 оболочки стрингеров, П-образные профили пазов 3 и внутреннюю обшивку панели формируют из полотна или пакетов армирующего материала и изготавливают за один цикл формования.

В кромку интегральной панели 1, соединяемую с полками лонжеронов 5 каркаса, внедрены усиления 4, состоящие из дополнительных слоев армирующего материала.

На внешнюю обшивку интегральной панели 1 в процессе формования наносят защитно-декоративное покрытие (гелькоут) 23.

Формирование интегральной панели 1 из пакетов и полотен армирующего материала производят следующим образом.

На технологическую оснастку, задающую внешний обвод интегральной панели, наносят слой гелькоута 23, который после изготовления панели образует ее защитно-декоративное покрытие. На слой гелькоута последовательно выкладывают полотна (или пакеты - предварительно собранные из отдельных полотен) внешней обшивки 8 панели, вдоль осей лонжеронов 5 выкладывают усиления кромки 4. Пенопластовый заполнитель 10, с предварительно разделанными коническими отверстиями 15, укладывают на внешнюю обшивку 8 меньшим диаметром конических отверстий к внешней 8 обшивке, далее на пенопластовые блоки укладывают и прикатывают полотна внутренней обшивки 9 панели.

Параллельно с выкладкой обшивки формируют стрингер 2. На технологических оправках (цилиндрических или прямоугольных, в зависимости от формы стрингера) формируют внутренние оболочки 18 сердечников стрингеров. Затем на оправках размещают сердечники 16 стрингеров, предварительно разрезанные вдоль как минимум на две части. Оправки вместе с сердечниками 16 стрингеров устанавливают на внутреннюю обшивку 9 заготовки панели по осям стрингеров 14. На сердечники 16 стрингеров 2 прикатывают пакеты полок 20 и внешнюю 17 оболочку стрингера так, что припуск прилегает к внутренней 9 обшивке панели с двух сторон стрингеров и образует одинаковые по ширине «лапки».

Отдельно на специальной технологической оправке формируют паз 3. Толщину этой оправки определяют шириной паза 3. На оправку выкладывают полотна внутренней оболочки паза 21. В местах пересечения со стрингерами на специальной технологической оправке паза сделаны просечки по форме стрингера. При этом полная высота оправки должна быть больше, чем высота стрингера 2. Далее оправку устанавливают на заготовку панели по осям нервюр. С двух сторон оправки прикатываются полотна внешней 22 оболочки паза таким образом, что формируются припуски для соединения с внутренней обшивкой 9 панели 1.

Интегральную панель можно изготавливать методом вакуумной пропитки и формования (инфузии), в этом случае пакеты и полотна формируются из «сухих» армирующих материалов, сборка ведется при помощи специального спрей-клея или используется армирующий материал с нанесенным составом связующего (биндер). После окончания сборки заготовки интегральной панели на внутреннюю поверхность заготовки устанавливают вакуумный мешок и производят вакуумную пропитку.

При изготовлении из препрегов (предварительно пропитанного связующим армирующего материала) последовательность формирования интегральной панели не изменяется.

После окончания формования вакуумный мешок снимают, оправки из стрингеров 2 и пазов 3 извлекают. Из стрингеров 2 оправку вытягивают через торцы, а из пазов 3 оправку извлекают вверх, относительно плоскости панели 1. Со всех кромок удаляют технологический припуск (механообработка).

Предлагаемая конструкция сочетает в себе преимущества подкрепленной и трехслойной панелей, где увеличенное расстояние между стрингерами (шаг подкрепления) уменьшает их количество на единицу площади панели, а малая толщина заполнителя обшивки (малая по сравнению с традиционной трехслойной панелью) исключает местную потерю устойчивости обшивки между стрингерами. По сравнению с традиционной трехслойной панелью, в предлагаемой панели уменьшен размер «ячейки» обшивки. Расстояния между осями лонжеронов (b) - лонжеронами уменьшается до расстояния между осями стрингеров, что уменьшает потребную толщину заполнителя (h) в квадратичной зависимости (формула 1). При этом сохраняется расстояние между нервюрами. Кроме того, комбинация трехслойной обшивки с подкреплением в виде стрингеров позволяет значительно снизить деформацию обшивки между стрингерами («из плоскости панели» - выпучивание) при аэродинамическом обтекании агрегата (за счет разрежения) или при воздействии внутреннего избыточного давления, например, в конструкции жесткой оболочки воздухоплавательного аппарата.

Интегральная панель минимальной массы из полимерных композиционных материалов для обводообразующих агрегатов летательных аппаратов, содержащая обшивку, стрингеры и поперечные пояса, изготовленные совместно с обшивкой, отличающаяся тем, что обшивка выполнена в виде трехслойной панели, содержащей внешнюю и внутреннюю обшивки из армирующего материала, между которыми расположен пенопластовый наполнитель с коническими отверстиями, в которых внутренняя и внешняя обшивки панели находятся в непосредственном контакте, при этом интегральная панель снабжена усилениями, внедренными в кромки панелей, и интегрированными в панель стрингерами, выполненными в виде пенопластового сердечника с полостью, усиленной внутренней оболочкой, снабженного пакетом полок и внешней оболочкой, расположенными на пенопластовом сердечнике, а поперечные пояса выполнены в виде пазов с П-образным профилем.