Способ изготовления витых труб типа "конфузор-диффузор"

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении цельных труб сложной формы и переменного сечения, например, для теплообменных аппаратов. Заготовку в виде длинномерной цельной трубы грейфером устанавливают на ось ковки и фиксируют захватом зажимной головки манипулятора. Трубу свободным концом вводят в ковочный блок до достижения головкой манипулятора крайнего ближнего положения относительно блока. Затем трубе придают поступательно-вращательное движение и производят ее ротационное обжатие бойками. Рабочую поверхность бойков профилируют таким образом, что при обжатии сначала формируют диффузорную часть трубы, а затем - конфузорную. Ротационную ковку производят в холодном режиме протягивания без перехвата длинномерной трубы при ее вращении со скоростью, составляющей 15-17 об/мин. Скорость протягивания трубы составляет 0,6-0,8 м/мин, частота хода бойков - 800-810 уд./мин, усилие ковки - 5000 кгс. В результате обеспечивается получение длинномерных витых труб с заданной чистотой наружной и внутренней поверхностей, не требующих дополнительной обработки. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам изготовления цельных труб сложной формы и переменного сечения, например для теплообменных аппаратов.

Известен способ изготовления труб, а также фасоных изделий с формой тел вращения методом центробежного литья (см. Г.П. Фетисов «Материаловедение и технология металлов». М.: Высшая школа, 2008, с.500-502). В литьевую форму заливают дозированное количество расплавленного металла и подвергают вращению со скоростью, обеспечивающей надлежащее качество отливок. Центробежное литье отличает высокая производительность, процесс при крупносерийном производстве может быть полностью автоматизирован.

К недостаткам данного способа следует отнести:

- литьевые формы должны иметь повышенную прочность и герметичность;

- необходимость строгого дозирования металла для получения заданных размеров изделий;

- высокая скорость вращения формы;

- сложность получения длинномерных тел вращения.

Для изготовления витых труб конфигурации конфузор-диффузор необходима скорость вращения литьевой формы ≈2500об/мин, кроме того указанные трубы L m p d m p = 6 0 0 0 2 5 ≤ 2 4 0 предназначены для теплообменников, где в основном используются трубы диаметром 25 и 38 мм (см. П.И. Бажан, Г.Е. Канавец, В.М. Селиверстов. Справочник по теплообменным аппаратом. М.:Машиностроение, 1989, 365 с.).

Известна технология формирования цельных труб сложной формы и переменного сечения с различными величинами толщины стенок путем гидравлической вытяжки. По этой технологии высоким давлением жидкости изнутри, известным как гидроформинг, производят холодную штамповку (см. П.И. Полухин «Технология металлов и сварки». Элит, 2011, с.289, 290).

Формовка труб давлением изнутри происходит по следующей схеме: заготовка фиксируется внутри пресс-формы, пресс-форма закрывается, а на внутренние стенки заготовки начинают воздействовать высоким гидростатическим давлением (примерно от 1500 до 4000 атм. в зависимости от требуемой толщины стенок). При этом заготовка начинает расширяться, упирается во внутренние стенки пресс-формы и прижимается к ним. Таким образом, внешний и внутренний контуры получившегося полого изделия точно копируют внутренний контур пресс-формы. Расчеты показывают: для формирования гидростатическим давлением труб типа «конфузор-диффузор» из нержавеющей стали рабочее давление должно составлять [Е.А. Явнилович. «Трубы стальные, чугунные и баллоны». М.:Металлургия, 1966, с.199-371]:

где S=2 мм - толщина стенки трубы; D=20 мм - внутренний диаметр трубы; R = 3 0 к г м м 2 - допускаемое напряжение на растяжение для нержавеющей стали.

Гидроформинг позволяет быстро получать готовую деталь, в сравнении с любой другой технологией изделие, получаемое по этой технологии, имеет лучший товарный вид, чем при стандартных штамповке и прессовании, исключает последующую их доводку, возможность получения деталей с суженным выходным сечением, из которых жесткий стальной пуансон по окончании формовки извлечь нельзя.

Однако технология гидроформинга имеет и ряд недостатков: малая производительность, обусловленная длительностью операции установки и зажатия заготовки, уплотнения рабочей полости, заполнения ее жидкостью, высокая базовая стоимость установки в целом.

Наиболее близким способом для получения труб сложной формы и переменного сечения является способ ротационной ковки (или ротационного обжатия), являющийся разновидностью ковки и осуществляемый на специальных ротационно-ковочных устройствах. Главным элементом такой машины является ковочный блок, который воздействует на заготовку со всех сторон в поперечном сечении. Классическая схема ковки - подача в ковочный блок изделия одной зажимной головкой, обжатие его бойками, имеющими заданный профиль с последующим перехватом с противоположной стороны другой зажимной головкой.

Преимуществом ротационной ковки является: относительно низкая стоимость формирующего инструмента, возможность быстрой переналадки, высокая производительность, отсутствие жесткой привязки к мерности заготовки в пределах одной партии.

Недостатками ротационной ковки для производства длинномерных изделий со сложной конфигурацией поверхности труб, как, например витая труба «конфузор-диффузор», следует отнести: возможность сильного искривления заготовки в ковочном блоке из-за невозможности осуществления перехвата заготовки ввиду сложности профиля конечного изделия и обратных осевых усилий (поскольку длина заготовки много больше диаметра), а при высоких скоростях ковки, более 1 м/мин, заготовка оказывается за порогом устойчивости.

Задачей предлагаемого способа является изготовление витых длинномерных труб типа «конфузор-диффузор» методом ротационной ковки.

Результат достигается тем, что в способе изготовления витых труб типа «конфузор-диффузор» методом ротационной ковки, заключающемся в фиксации заготовки захватом зажимной головки манипулятора, подаче ее в ковочный блок с последующим обжатием бойками, имеющими заданный профиль изделия, согласно изобретению заготовку, представляющую собой длинномерную цельную трубу, устанавливают при помощи грейфера на ось ковки, фиксируют захватом зажимной головки манипулятора и свободным концом вводят заготовку в ковочный блок до достижения головкой манипулятора крайнего ближнего положения относительно ковочного блока, затем придают заготовке поступательно-вращательное движение и производят обжатие заготовки бойками, рабочая поверхность которых спроектирована таким образом, что при обжатии за счет профиля бойков сначала формируют диффузорную часть трубы, затем - конфузорную, ковку производят в холодном режиме протягивания без перехвата заготовки, при этом режим ротационной ковки ведут при вращении заготовки с числом оборотов - 15…17 об/мин, скоростью протягивания - 0,6…0,8 м/мин, с частотой хода бойков - 800…810 уд./мин и усилием ковки - 5000 кг.

Результат достигается также тем, что рабочую поверхность бойков, формирующих витую конфузорно-диффузорную трубу, профилируют с использованием пакета специальных компьютерных программ.

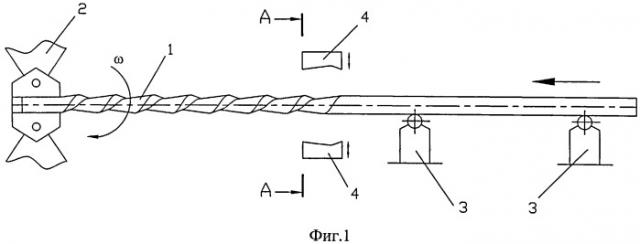

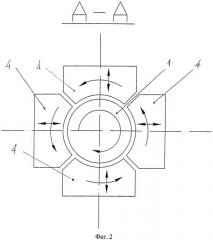

На фиг.1 схематично показан процесс изготовления витой трубы типа «конфузор-диффузор», на фиг.2 сечение А-А.

Способ ковки витой трубы типа «конфузор-диффузор» осуществляют в холодном состоянии без использования дорна (в целях сокращения длины технологического цикла). После подачи заготовки 1 (цельной полой длинномерной трубы) загрузочным устройством (грейфером) на ось ковки заготовку 1 фиксируют захватом зажимной головки 2 манипулятора. Для предотвращения изгиба заготовки 1 вдоль ее движения устанавливают поддерживающие блоки опор 3.

Затем заготовку 1 свободным концом подводят к ковочному блоку, включают вращение заготовки 1, а бойки 4 ковочного блока сводят с зазором в 1 мм, что не препятствует свободному перемещению заготовки 1 в ковочном блоке. Далее заготовку 1 вводят в ковочный блок. Манипулятор с закрепленной в зажимной головке 2 заготовкой 1 перемещают в крайнее ближнее положение относительно ковочного блока.

По завершению подготовительных операций заготовке 1 придают поступательно-вращательное движение и начинают медленное сведение бойков 4 для выполнения процесса ротационного обжатия заготовки 1.

Рабочая поверхность бойков 4 спроектирована таким образом, что сначала формируется диффузорная, затем конфузорная часть витой трубы. Профилирование рабочей поверхности бойков 4 производят с использованием пакета специальных программ.

Режим ротационной ковки ведут при вращении заготовки с числом оборотов - 15…17 об/мин, скоростью протягивания - 0,6…0,8 м/мин, с частотой хода бойков - 800…810 уд./мин и усилием ковки - 5000 кг.

В процессе ротационного обжатия заготовки 1 за счет профиля бойков вначале формируют диффузорную часть элемента «конфузор-диффузор» (с меньшего диаметра на больший), затем его короткая - конфузорная часть (с большего диаметра на меньший) при поступательно-вращательном движении заготовки 1. Ковку изделия проводят в режиме протягивания без перехвата заготовки 1.

На этапе подготовки, начала и реализации способа ковки используют аппаратно - программный комплекс, позволяющий регулировать точность сведения ковочных блоков до 0,1 мм, скорость сведения до 1 мм, точность позиционирования зажимных головок 2 до 1 мм, скорость движения зажимных головок 2 с точностью до 0,1 м/мин, скорость вращения заготовки 1 с точностью до 0,1 об/мин.

Согласно предлагаемому способу холодной ротационной ковки за счет профиля бойков получают длинномерную витую трубу типа «конфузор-диффузор» с заданной чистотой наружной и внутренней поверхностей, не требующих дополнительной обработки.

1. Способ изготовления витых труб типа «конфузор-диффузор» методом ротационной ковки, включающий фиксацию заготовки захватом зажимной головки манипулятора, подачу ее в ковочной блок, в котором осуществляют ротационное обжатие заготовки бойками, имеющими заданный профиль рабочей поверхности, отличающийся тем, что заготовку в виде длинномерной цельной трубы грейфером устанавливают на ось ковки, зафиксированную захватом зажимной головки манипулятора длинномерную трубу свободным концом вводят в ковочный блок до достижения головкой манипулятора крайнего ближнего положения относительно ковочного блока, затем длинномерной трубе придают поступательно-вращательное движение и производят ее ротационное обжатие бойками, имеющими профиль рабочей поверхности, который обеспечивает формирование при обжатии сначала диффузорной части трубы, а затем - конфузорной, при этом ротационную ковку производят в холодном режиме протягивания без перехвата длинномерной трубы при ее вращении со скоростью, составляющей 15-17 об/мин, при этом скорость протягивания составляет 0,6-0,8 м/мин, частота хода бойков - 800-810 уд./мин, а усилие ковки - 5000 кгс.

2. Способ по п.1, отличающийся тем, что профиль рабочей поверхности бойков задают с помощью компьютерных программ.