Способ получения наклонного фланца на трубчатой заготовке и устройство для осуществления этого способа

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей с фланцами, наклонными к оси заготовки. Осуществляют предварительную подрезку торца трубчатой заготовки со стороны образуемого фланца на угол, равный углу его наклона, с образованием в сечении формы эллипса, ее установку в матрицу с наклонным к ее оси каналом, помещают подрезанную трубчатую заготовку в наклонный канал, совмещая неподрезанный круглый торец трубчатой заготовки с дном наклонного канала, и фиксируют относительно последнего, отбортовку фланца производят при вращении матрицы относительно оси ее симметрии радиально перемещающимся давильным инструментом. Способ осуществляют при помощи устройства, содержащего матрицу с наклонным к ее оси каналом для установки трубчатой заготовки и вкладыша. При этом матрица выполнена в виде цилиндрической оправки, а наклонный канал расположен в ней таким образом, чтобы ось его симметрии, пересекаясь с осью симметрии оправки, образовывала угол, равный углу наклона получаемого наклонного фланца, и центр его симметрии. Вкладыш имеет форму, эквидистантную трубчатой заготовке, и выполнен со стороны открытого торца с диаметральной прорезью, образованной на части длины вкладыша, и с конической выемкой, ось которой совпадает с осью симметрии цилиндрической оправки. Повышается точность и надежность получаемой детали. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей с фланцами, наклонными к оси заготовки.

Из патентной литературы известен способ получения наклонного фланца в штампе для отбортовки, содержащем пуансон с цилиндрической рабочей ступенью и установленную соосно с пуансоном матрицу, рабочий торец которой расположен наклонно к оси пуансона. Пуансон оснащен дополнительной рабочей ступенью в виде конуса, ось которого смещена относительно оси цилиндрической рабочей ступени в направлении наибольшего уклона торца матрицы.

Наклонный фланец в указанном штампе получается следующим образом: заготовка с предварительно пробитым отверстием фиксируется на ловителе пуансона, при ходе пуансона вниз происходит образование борта за один ход, при котором пуансонодержатель, имеющий торцевую поверхность, параллельную поверхности матрицы, в конце хода осуществляет правку плоской части заготовки (SU №1333444, B21D 19/00).

Для образования наклонного фланца указанным способом требуется круглая заготовка из листа, что увеличивает расход материала, а также специальное прессовое оборудование и оснастка - штамп для отбортовки, имеющий специальную для данной операции конструкцию.

Кроме того, в результате образования наклонного фланца на его периферии образуется неровный торец, что требует дополнительной операции его подрезки. Также при образовании наклонного фланца в данном способе по ходу выполнения операции отбортовки часть заготовки в области фланца не зафиксирована, что может привести к образованию гофр, также отсутствует возможность управления толщиной фланца детали, что в свою очередь влияет на точность и надежность получаемой детали.

В данном методе получения наклонного фланца высота стенки на наклонном фланце ограничена и зависит от разницы диаметров пробитого в заготовке отверстия и матрицы.

В качестве наиболее близкого аналога выбран способ штамповки деталей с наклонным фланцем, включающий отбортовку трубной заготовки с последующей калибровкой фланца. Согласно этому способу, трубчатую заготовку предварительно подрезают под углом, не превышающим 90° с торца, противоположного фланцу, после чего последовательно обжимают, придавая ей в сечении вначале форму эллипса, а затем с одновременной гибкой под углом, равным углу наклона фланца, форму круга, а операция отбортовки фланца и его калибровка осуществляются после обжима (SU №1174125, B21D 19/00).

Недостатком прототипа, так же как и аналога, является то, что для образования наклонного фланца требуется специальное прессовое оборудование и три оснастки: штамп для обжима с гибкой, пуансон раздачи и калибровочный пуансон для отбортовки, имеющие специальную для данной операции конструкцию. Также в данном методе отсутствует возможность управлять толщиной фланца, и не рассмотрен вариант получения детали без нагрева, по окончании операции требуется дополнительная подрезка торца фланца, и кроме того, в данном способе в первой операции обжима конца трубы со стороны траверсы пресса отсутствует подпор стенки трубы, что может привести к потере устойчивости заготовки, что влияет на надежность и точность получаемой детали.

Задача, решаемая предлагаемым изобретением, - расширение технологических возможностей изготовления трубчатых изделий с наклонным фланцем, снижение трудоемкости изготовления, повышение точности и надежности получаемой детали.

Поставленная задача решается тем, что в способе получения наклонного фланца на трубчатой заготовке, включающем предварительную подрезку торца трубчатой заготовки с образованием в сечении формы эллипса, ее установку в матрицу с наклонным к ее оси каналом и последующую отбортовку фланца, подрезку торца трубчатой заготовки производят со стороны образуемого фланца на угол, равный углу его наклона, помещают подрезанную трубчатую заготовку в наклонный канал, совмещая неподрезанный круглый торец трубчатой заготовки с дном наклонного канала, и фиксируют относительно последнего, отбортовку фланца производят при вращении матрицы относительно оси ее симметрии радиально перемещающимся давильным инструментом.

Кроме того, поставленная задача решается тем, что в устройстве для получения наклонного фланца на трубчатой заготовке, состоящем из матрицы с наклонным к ее оси каналом для установки трубчатой заготовки и вкладыша, матрица выполнена в виде цилиндрической оправки, наклонный канал расположен в ней таким образом, чтобы ось его симметрии, пересекаясь с осью симметрии оправки, образовывала угол, равный углу наклона получаемого наклонного фланца, и центр его симметрии, вкладыш имеет форму, эквидистантную трубчатой заготовке, и выполненные со стороны открытого торца диаметральную прорезь, образованную на части длины вкладыша, и коническую выемку, ось которой совпадает с осью симметрии цилиндрической оправки.

Сопоставительный анализ существенных признаков, характеризующих заявляемое изобретение и прототип, показал, что первый в отличие от второго имеет отличительные признаки.

В способе:

- подрезка торца трубчатой заготовки со стороны образуемого фланца на угол, равный углу его наклона;

- установка подрезанной трубчатой заготовки в наклонный канал, совмещая при этом неподрезанный круглый торец трубчатой заготовки с дном наклонного канала;

- фиксация подрезанной трубчатой заготовки относительно наклонного канала;

- отбортовка фланца при вращении матрицы относительно оси ее симметрии радиально перемещающимся давильным инструментом.

В устройстве:

- выполнение матрицы в виде цилиндрической оправки;

- расположение наклонного канала в цилиндрической оправке таким образом, чтобы ось его симметрии, пересекаясь с осью симметрии оправки, образовывала угол, равный углу наклона получаемого наклонного фланца, и центр его симметрии;

- выполнение вкладыша эквидистантно трубчатой заготовке;

- выполнение со стороны открытого торца вкладыша диаметральной прорези, образованной на части его длины;

- выполнение со стороны открытого торца вкладыша конической выемки, ось которой совпадает с осью симметрии цилиндрической оправки.

Указанная совокупность общих и отличительных признаков обеспечивает осуществление поставленной задачи, а именно расширение технологических возможностей изготовления трубчатых изделий с наклонным фланцем путем получения возможности образования наклонного фланца на трубчатой заготовке на станках, например, токарной и др. группы, а также без дополнительной операции - обрезки.

Кроме того, применение предлагаемого способа и устройства его осуществления повышает точность и надежность получаемой детали, а радиально перемещающийся давильный инструмент дает возможность получить наклонный фланец заданной толщины не только плоской, но и любой другой формы тел вращения.

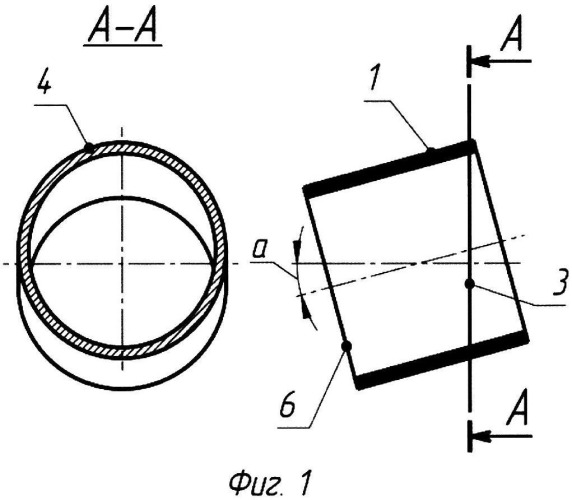

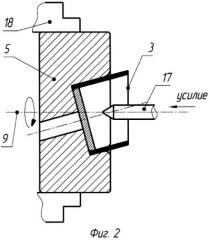

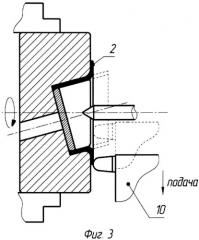

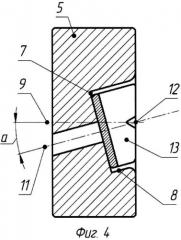

На фиг.1 представлена операция подрезки торца трубчатой заготовки со стороны образуемого фланца на угол равный углу его наклона, фиг.2 - установка подрезанной трубчатой заготовки в наклонный канал и фиксация подрезанной трубчатой заготовки относительно наклонного канала; фиг.3 - отбортовка фланца, фиг.4 - предлагаемое устройство для получения наклонного фланца; фиг.5 - вид вкладыша в изометрии (четверть не показана), на фиг.6 - экспериментальные образцы.

Способ получения на трубчатой заготовке 1 наклонного фланца 2 включает предварительную подрезку торца 3 трубчатой заготовки 1, которую производят со стороны образуемого фланца 2 на угол, равный углу его наклона, с образованием в сечении формы эллипса 4, ее установку в матрицу 5, совмещая при этом неподрезанный круглый торец 6 трубчатой заготовки 1 с дном 7 наклонного канала 8, и фиксируют относительно последнего.

Отбортовку фланца 2 производят при вращении матрицы 5 относительно оси 9 ее симметрии радиально перемещающимся давильным инструментом 10.

Матрицу 5 выполняют в виде цилиндрической оправки с наклонным к ее оси каналом 8, располагаемым таким образом, чтобы ось 11 его симметрии пересекалась с осью симметрии 9 цилиндрической оправки - матрицы 5 в точке 12, являющейся центром получаемого наклонного фланца 2, и образовывала угол а, равный углу наклона получаемого наклонного фланца 2.

Вкладыш 13 имеет форму, ответную форме наклонного канала 8, эквидистантно трубчатой заготовке 1. Во вкладыше 13 со стороны открытого торца 14 выполнена диаметральная прорезь 15, образованная на части его длины, и коническая выемка 16 с горизонтальной осью.

Подрезанную трубчатую заготовку 1 помещают в наклонный канал 8 оправки - матрицы 5, совмещая неподрезанный круглый торец 6 трубчатой заготовки 1 с дном 7 наклонного канала 8, и фиксируют относительно последнего при помощи упора 17, принадлежащего станочному оборудованию и взаимодействующего с конической выемкой 16 вкладыша 13. В связи с тем что вкладыш 13 имеет прорезь 15, упор 17, вдавливаясь в коническую выемку 16, раздает вкладыш 13 и надежно фиксирует трубчатую заготовку 1 в цилиндрической оправке - матрице 5.

После чего цилиндрической оправке - матрице 5, установленной в патроне 18 станка, придают вращательное движение относительно оси 9 ее симметрии, а отбортовку производят радиально перемещающимся давильным инструментом 10.

Способ получения наклонного фланца рассмотрим на примере использования токарно-винторезного станка и трубы ⌀40 мм с толщиной стенки 0,76-0,82 мм из сплава АМг3М.

Трубчатая заготовка 1 с подрезанным торцом 3, угол наклона которого равен 15°, устанавливается в наклонный канал 8 цилиндрической оправки 5. Затем внутрь заготовки 1 устанавливается вкладыш 13.

Цилиндрическая оправка 5 устанавливается в трехкулачковый патрон 18 токарного станка с торцевым и радиальным биением не более 0,1 мм. Упор 17, принадлежащий задней бабке станка, за счет наличия прорези 15 во вкладыше 13, выполненной на части его длины, жестко зафиксирует положение заготовки 1 в цилиндрической оправке 5 при его взаимодействии с конической выемкой 16.

Давильный инструмент 10, после включения шпинделя станка, подводится внутрь трубчатой заготовки 1 с обеспечением необходимого зазора между рабочей поверхностью цилиндрической оправки 5 и торца давильного инструмента 10, равного толщине получаемого фланца 2. Путем воздействия периферийной части давильного инструмента 10 на область кромки трубчатой заготовки 1 при движении от оси вращения цилиндрической оправки 5, в последней возникают деформации, что приводит к образованию наклонного под углом 15° к оси трубчатой заготовки 1 фланца 2.

При таком расположении трубчатой заготовки 1, ось симметрии 11 которой пересекается с осью симметрии 9 цилиндрической оправки 5 в точке 12, являющейся центром получаемого наклонного фланца 2, обеспечивается минимальное биение кромки заготовки на начальной стадии процесса.

Таким образом, предлагаемый способ получения наклонного фланца и устройство для его осуществления позволяет обеспечить надежность получаемой детали (отсутствие образования гофр), возможность варьировать толщину фланца и радиус скругления на переходе от трубы к фланцу, а также расширить технологические возможности изготовления трубчатых изделий с наклонным фланцем.

Предлагаемое изобретение «Способ получения наклонного фланца на трубчатой заготовке и устройство для его осуществления» позволяет расширить технологические возможности путем получения наклонного фланца на трубчатой заготовке без специального штампового оборудования, получения не только плоского, но и фланца любой конфигурации тел вращения без дополнительной операции образования фланца требуемого размера.

1. Способ получения наклонного фланца на трубчатой заготовке, включающий предварительную подрезку торца трубчатой заготовки с образованием в сечении формы эллипса, ее установку в матрицу, выполненную с наклонным к ее оси каналом, и последующую отбортовку фланца, отличающийся тем, что подрезку торца трубчатой заготовки производят со стороны образуемого фланца на угол, равный углу его наклона, помещают подрезанную трубчатую заготовку в наклонный канал, совмещают неподрезанный круглый торец трубчатой заготовки с дном наклонного канала и фиксируют относительно последнего, а отбортовку фланца производят радиально перемещающимся давильным инструментом при вращении матрицы относительно ее оси симметрии.

2. Устройство для получения наклонного фланца на трубчатой заготовке, содержащее матрицу с наклонным к ее оси каналом для установки трубчатой заготовки и вкладыша, отличающееся тем, что матрица выполнена в виде цилиндрической оправки, наклонный канал расположен в ней таким образом, чтобы ось его симметрии пересекалась с осью симметрии оправки и образовывала угол, равный углу наклона получаемого наклонного фланца, и центр его симметрии, при этом вкладыш имеет форму, эквидистантную трубчатой заготовке, и выполненные со стороны открытого торца диаметральную прорезь, образованную на части длины вкладыша, и коническую выемку, ось которой совпадает с осью симметрии цилиндрической оправки.