Компоновка многоцелевого станка на основе принципов параллельной кинематики

Иллюстрации

Показать всеИзобретение относится к станкостроению и может быть использовано при создании многоцелевых станков для комплексной высокоскоростной обработки деталей. Станок содержит основание, три стойки, салазки, смонтированные с возможностью перемещения по вертикальным направляющим стоек, шпиндель, смонтированный в корпусе, три пары штанг, попарно соединяющие между собой корпус и салазки посредством шарниров, стол для установки обрабатываемой детали. При этом он снабжен дополнительной парой штанг, объединенной с одной из упомянутых пар штанг таким образом, что концы штанг, обращенные к салазкам, соединены с ней общим шарниром, а противоположные концы этих штанг соединены попарно с корпусом шарнирами, расположенными симметрично относительно оси корпуса. Каждая из пар штанг расположена в вертикальной плоскости, причем плоскости, в которых размещены штанги дополнительной пары и штанги упомянутой пары, расположены под острым углом друг к другу. Кроме того, стойки на уровне вертикальных направляющих по периметру связаны между собой пластинами. Изобретение позволяет упростить конструкцию и повысить точность обработки с обеспечением при этом высоких динамических характеристик станка. 3 ил.

Реферат

Изобретение относится к станкостроению и может быть использовано при проектировании высокоскоростных многоцелевых станков, обладающих высокой производительностью, а также высокими динамическими характеристиками и низкой металлоемкостью.

Известен многоцелевой станок ГЕКСАМЕХ-1 (ОАО «САВМА», г. Савелово, www.komtech-stanki.ru), включающий основание, четыре стойки, раму, смонтированные на ней шесть телескопических тяг, связанных с платформой (платформа Стюарта), мотор-шпиндель, закрепленный на платформе, стол для крепления обрабатываемой детали. Недостатками данного станка являются низкая крутильная (угловая) жесткость платформы, а также недостаточная жесткость станка в целом.

Известен также высокоскоростной многоцелевой станок с трипод-модулем (патент RU 2285602 C1, B23Q 1/54, 20.10.2006), содержащий суппорт шпинделя со шпиндельной головкой, станину, несущую систему для установки и перемещения суппорта шпинделя, стол для установки и закрепления заготовки (детали). Суппорт шпинделя выполнен в виде полой вертикальной призмы, установленной подвижными опорами на направляющих, закрепленных на траверсе, и связанной с приводом поперечного перемещения, при этом каждая из трех граней призмы, расположенных под углом 120° друг к другу и жестко связанных между собой, выполнена в виде плоской пластины, несущей на внутренней поверхности модуль движения, каретка которого снабжена проушиной для шарнирного подсоединения штанги, выполненной треугольной формы в виде двух сходящихся стержней и закрепленной верхними концами на вилке, соединенной осью с проушиной, а нижний конец штанги универсальным шарниром связан с основанием шпиндельной головки так, что три штанги с модулями движения образуют трипод-модуль для перемещения и управления положением основания шпиндельной головки.

Недостатками данного станка являются низкая крутильная (угловая) жесткость платформы, а также недостаточная жесткость станка в целом, высокая металлоемкость.

Наиболее близким техническим решением, выбранным в качестве прототипа, является многоцелевой станок (US 6655247 (B1) B23B 3/20, B23Q 1/00, B23Q 1/54, B23Q 11/08, 02.12.2003; станок мод. V100 фирмы INDEX, Германия, http://www.index-werke.de), включающий основание, три стойки, салазки, смонтированные с возможностью управляемого линейного перемещения по вертикальным направляющим стоек, шпиндель, смонтированный в корпусе, три пары штанг, попарно образующие параллелограммы и соединяющие между собой опорную часть корпуса и салазки посредством универсальных шарниров. При этом центры шарниров, смонтированных на опорной части корпуса, и центры шарниров парных штанг, смонтированных на салазках, лежат в плоскостях, перпендикулярных оси шпинделя.

Недостатками данного многоцелевого станка являются низкая угловая жесткость опорной части корпуса (вокруг вертикальной оси станка и оси шпинделя, вокруг горизонтальной оси, пересекающей ось шпинделя), а также недостаточная жесткость станка в целом. Это объясняется тем, что каждая из пар штанг образует параллелограммы, лежащие в плоскостях, расположенных под углом к горизонтальной плоскости, а их шарниры, смонтированные на опорной части корпуса, лежат в горизонтальной плоскости. Наличие радиальной составляющей резания, расположенной ниже этой плоскости, приведет к возникновению опрокидывающего момента, приводящего к деформации всей системы штанг, а значит к снижению точности обработки. Наличие крутящего момента также приведет к деформации всей системы штанг, т.к. система параллелограммов, расположенных последовательно, не может обеспечить требуемую жесткость. Кроме того, стойки испытывают изгибные напряжения в зоне перемещения салазок, т.к. силы резания, воспринимаемые шпинделем, через штанги передаются на салазки и далее на стойки, что приводит к их изгибу, а значит к снижению жесткости станка и потере точности обработки.

Задачей изобретения является упрощение конструкции, повышение точности обработки, обеспечение высоких динамических характеристик подвижной опорной части корпуса со шпиндельным узлом.

Поставленная задача достигается тем, что многоцелевой станок для комплексной высокоскоростной обработки деталей, содержащий основание, три стойки, салазки, смонтированные с возможностью перемещения по вертикальным направляющим стоек, шпиндель, смонтированный в корпусе, три пары штанг, попарно соединяющие между собой корпус и салазки посредством универсальных шарниров, образуя параллелограммы, стол для установки обрабатываемой детали. При этом, каждая из пар штанг расположена в вертикальной плоскости, кроме того, содержит дополнительную пару штанг, объединенную с одной из пар штанг таким образом, что концы штанг, обращенные к салазке, соединены с ней общим универсальным шарниром, а противоположные концы этих штанг соединены попарно с корпусом шарнирами, расположенными симметрично относительно оси корпуса, образуя в вертикальной плоскости два параллелограмма, расположенных под острым углом друг к другу, кроме того, стойки, на уровне вертикальных направляющих, по периметру связаны между собой планками.

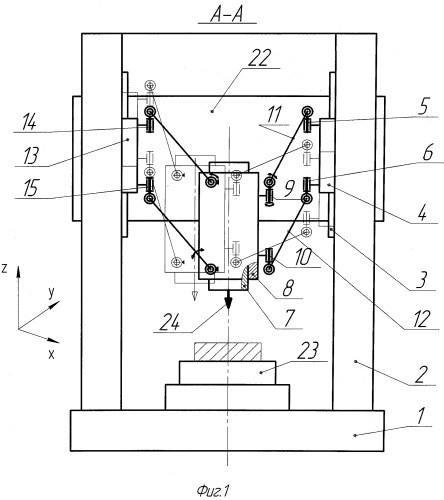

На фиг.1 представлено сечение А-А на фиг.2.

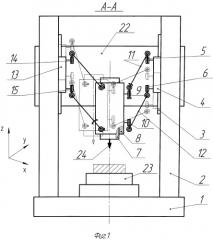

На фиг.2 показан вид сверху фиг.1.

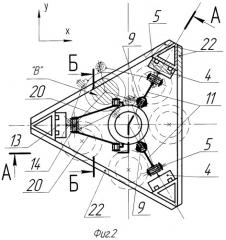

На фиг.3 показано сечение Б-Б на фиг.2.

Станок содержит основание 1, стойки 2. На гранях стоек, обращенных внутрь станка, смонтированы вертикальные направляющие 3, по которым перемещаются салазки 4 (привод салазок не показан, это может быть передача винт-гайка, линейный двигатель и др.). На салазках 4 смонтированы два универсальных шарнира 5 и 6 с двумя степенями свободы и расположенные соосно в вертикальной плоскости. Шпиндель 7 смонтирован в корпусе 8. На корпусе 8 в вертикальных плоскостях, оппозитно расположенных двум салазкам 4, смонтированы верхний 9 и нижний 10 шарниры, аналогичные по конструкции и взаимной ориентации шарнирам 5 и 6. Шарниры 5, 9 и 6, 10 связаны штангами 11 и 12, образуя параллелограммы. На третьей салазке 13 выполнены верхний 14 и нижний 15 универсальные шарниры. На корпусе 8 симметрично опорам 9 и 10, 14 и 15 выполнены две пары опор 16, 17 и 18, 19 с горизонтальной осью вращения, расположенные попарно соосно. Шарниры 14, 15 связаны штангами 20 и 21 с шарнирами 16 и 17, 18 и 19, образуя два параллелограмма с общими горизонтальными осями. На уровне направляющих 3 стойки 2 связаны между собой пластинами 22. Кроме того, станок содержит стол (неподвижный, глобусный) 23 для установки заготовки, инструмент 24. Инструментальный магазин (не показан) может быть смонтирован, например, в зоне «B».

Работа станка осуществляется следующим образом.

Обрабатываемая деталь устанавливается и закрепляется на столе 23. Рабочие органы станка находятся в исходных положениях для начала обработки в соответствии с фиг.1. Управляющая программа вводится в УЧПУ (не показана) и обеспечивает согласованное позиционирование салазок 4 и 13 по координате Z по алгоритму, реализующему заданный вариант траектории перемещения инструмента 24 по трем координатам (X, Y, Z) относительно обрабатываемой заготовки. Пятикоординатная обработка возможна при закреплении обрабатываемой заготовки на глобусном столе (не показан), добавляющий еще две управляемые координаты.

После обработки детали первым инструментом шпиндель 7 выходит в точку смены инструмента (зона «B»), производится смена инструмента 24 в шпинделе 7.

При установке в шпиндель 7 измерительного щупа центр можно использовать как измерительную машину.

На фиг.2 штриховыми линиями показаны возможные положения шпинделя 7, определяющие размер рабочего пространства станка.

Данная компоновка многоцелевого станка устраняет недостатки прототипа. Высокая угловая жесткость корпуса (вокруг вертикальной оси станка и оси шпинделя) обеспечивается тем, что штанги 20 и 21 совместно с опорой 14 и корпусом 8 образуют треугольник, являющийся жесткой фигурой, препятствующий повороту корпуса 8 вокруг оси от действующих сил резания. Высокая жесткость вокруг горизонтальных осей, пересекающих ось шпинделя 7, обеспечивается тем, что каждая из пар штанг 11, 12, 20 и 21 образует параллелограммы, лежащие в вертикальных плоскостях. При этом их шарниры, смонтированные на опорной части корпуса 8, лежат в горизонтальных плоскостях, удаленных друг от друга, образуя двухопорную схему крепления корпуса 8, в отличие от прототипа, где все шарниры, смонтированные на корпусе, лежат в одной горизонтальной плоскости, образуя одноопорную схему крепления корпуса. Кроме того, стойки 2 испытывают значительно меньшие изгибные напряжения в зоне перемещения салазок 4 и 13 по направляющим 3, т.к. именно в этой зоне связаны между собой пластинами 22, образуя треугольник и повышая тем самым изгибную жесткость стоек 2. Указанные отличия обеспечивают повышение жесткости станка в целом и приводят к повышению точности обработки и снижению его металлоемкости. Кроме того, обеспечиваются высокие динамические характеристики станка за счет уменьшения массы перемещаемого шпиндельного узла.

Многоцелевой станок для комплексной высокоскоростной обработки деталей, содержащий основание, три стойки, салазки, смонтированные с возможностью перемещения по вертикальным направляющим стоек, установленный в корпусе шпиндель, три пары штанг, размещенных в каждой паре параллельно между собой и соединяющих корпус и салазки посредством шарниров, стол для установки обрабатываемой детали, отличающийся тем, что он снабжен дополнительной парой штанг, расположенных параллельно между собой, и пластинами, установленными по периметру между стойками на уровне их вертикальных направляющих, при этом каждая из пар штанг расположена в соответствующей вертикальной плоскости, одни из концов штанг дополнительной пары соединены общими шарнирами с соответствующими концами штанг одной из пар и с салазками, а другие концы штанг дополнительной пары соединены с корпусом посредством шарниров, расположенных относительно оси корпуса попарно симметрично размещенным на корпусе шарнирам штанг упомянутой пары, причем вертикальные плоскости, в которых размещены штанги дополнительной пары и штанги упомянутой пары, расположены под острым углом друг к другу.