Способ получения интерметаллического антиэмиссионного покрытия на сеточных электродах генераторных ламп

Иллюстрации

Показать всеИзобретение относится к области изготовления электровакуумных приборов, в частности к способу получения интерметаллического антиэмиссионного покрытия Pt3Zr на сеточных электродах генераторных ламп, и может быть использовано для получения интерметаллических антиэмиссионных покрытий на сеточных электродах генераторных ламп. Последовательно формируют слои карбида материала сетки распылением графитового катода катодным пятном вакуумно-дугового разряда. Наносят карбид циркония и поверхностный слой платины. Осуществляют отжиг сеточного электрода в вакууме. Наносят из потока металлической плазмы вакуумно-дугового разряда слой циркония. Использование в процессе получения антиэмиссионного покрытия предварительно сформированного слоя карбида материала сеточного электрода позволяет создать барьерный слой для диффузии платины в керн материала сетки, а использование переходного слоя циркония обеспечивает модифицирование поверхности и получение на границе раздела поверхностей новой комбинированной фазы (Mo-C-Zr), являющейся дополнительным барьерным слоем для диффузии материалов. Кроме этого на этапе получения интерметаллического соединения свободный цирконий связывает освобождающийся углерод с образованием карбида циркония (ZrC), который выполняет функции барьерного слоя. 2 ил., 1 табл.

Реферат

Изобретение относится к области изготовления электровакуумных приборов и может быть использовано для получения интерметаллических антиэмиссионных покрытий на сеточных электродах генераторных ламп.

К сеточным электродам генераторных ламп, как к элементам, определяющим параметры и характеристики электронных приборов, предъявляются высокие требования, выполнение которых определяет качество выпускаемой продукции. Сетка представляет собой сложную решетчатую конструкцию с определенной степенью прозрачности. Выбор материала сеточных электродов определяется условиями их работы и особенностями конструкции прибора. В процессе работы сеточные узлы, располагающиеся в зоне электронного потока, должны обеспечивать высокое тепловое рассеивание, сохранять свои геометрические характеристики и обладать малым коэффициентом вторичной эмиссии.

Для большинства типов мощных генераторных приборов установленная норма паразитной термоэлектронной эмиссии составляет 10-5 А/см2. Уменьшение эмиссии сеточных электродов может быть обеспечено максимальным снижением их рабочей температуры или достижением возможно большей работы выхода с поверхности. Конструктивные решения, снижающие температуру сеток, такие как, например, увеличение их рабочей поверхности или увеличение расстояния между сеткой и катодом, как правило, не приемлемы, т.к. приводят к снижению таких технических характеристик ламп, как крутизна, увеличению межэлектродных емкостей, габаритов и массы.

Наиболее эффективным в этом случае является использование при изготовлении сеточных электродов материалов и покрытий, обладающих высокими значениями интегрального коэффициента излучения и работы выхода, и представляющих сложную систему многослойных структур, состоящую из сплавов или химических соединений. Данная проблема становится весьма актуальной при создании мощных генераторных ламп, использующих перенапряженные режимы работы и высокие удельные мощности рассеивания на сетках до 20 Вт/см и более, при соответствующем повышении рабочей температуры сеток.

Различные типы антиэмиссионых покрытий в зависимости от типа прибора (уровень выходной мощности, тип катода) рассмотрены в [Современные технологические процессы в производстве мощных генераторных ламп / В.Т. Барченко, А.А. Лисенков, В.С. Прилуцкий и др.; под ред. Ю.А. Быстрова. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2009. 213 с.].

Рассматривая антиэмиссионные покрытия, нельзя обойти вниманием возможность использования углеграфитовых материалов [Лисенков А.А., Ветров Н.З., Радциг Н.М. Применение углеродосодержащих покрытий в производстве генераторных ламп. Вакуумная техника и технология. 2001. Т.11. №4. С.167-170], роль которых в настоящее время не только не уменьшается, но вызывает все возрастающий интерес из-за уникального сочетания физико-механических, электрических и химических свойств.

Показано, что при осаждении в вакууме на тугоплавкую подложку (Mo, W) слоя углерода при последующем отжиге удается получать различные структурные модификации приповерхностного слоя [Галль Н.Р., Рутьков Е.В., Тонтегоде А.Я. Диффузия углерода между объемом и поверхностью (100) молибдена // ЖТФ. 2002. Т. 72. Вып. 4. С.113-119], [Потехина Н.Д., Галль Н.Р., Рутьков Е.В., Тонтегоде А.Я. Особенности сегрегации углерода на поверхности вольфрама // ЖТФ. 2003. Т. 45. Вып. 4. С.742-747].

Наиболее близким к заявляемому способу по совокупности признаков является способ получения антиэмиссионного покрытия на сеточных электродах мощных генераторных ламп, изложенный в [Быстров Ю.А., Ветров И.З., Лисенков А.А. и др. Способ получения интерметаллического антиэмиссионного покрытия. Патент РФ №2261940. C23C 28/00, C23C 14/24, C23C 14/58, H01J 1/48, H01J 19/30 №2004114090, заявл. 30.04.2004, БИ №28. 2005].

В этом способе, принятом авторами за прототип, для получения антиэмиссионного покрытия используют вакуумно-дуговые источники плазмы. Данный тип испарителей позволяет как интенсифицировать процесс нанесения покрытий, так и обеспечить высокую их чистоту и хорошую адгезию. Особенностью данной технологии является возможность получения не только чистых материалов, но и осуществление плазмохимического синтеза соединений, для чего в генерируемый плазменный поток вводится реакционно-способный газ.

В этом случае способ получения интерметаллического антиэмиссионного покрытия Pt3Zr на сетках мощных генераторных ламп состоит из следующих последовательно выполняемых операций: формирование поверхностного слоя карбида материала сетки, нанесение из плазмы вакуумно-дугового разряда на сеточное полотно слоя карбида циркония, гальваническое осаждение платины и отжиг сеточного электрода в вакууме.

Реализация данного технологического процесса осложняется тем, что сеточный электрод часто изготовляется из различных материалов (Mo, W, Ni) и для получения карбидного слоя применяются различные способы карбидирования, что в целом затрудняет технологический процесс изготовления.

Кроме этого эксплуатация антиэмиссионных покрытий показала, что в процессе работы использование покрытия предложенного состава не предотвращает встречной диффузии материалов.

Техническим результатом заявляемого изобретения является создание многокомпонентного барьерного слоя, обеспечивающего снижение скорости встречной диффузии металлов, повышение эксплуатационных свойств приборов и упрощение технологии их изготовления.

Указанный технический результат достигается за счет того, что в способе получения интерметаллического антиэмиссионного покрытия Pt3Zr на сеточных электродах генераторных ламп, включающего формирование слоев карбида материала сеточного электрода, карбида циркония и поверхностного слоя платины и последующий отжиг сеточного электрода с нанесенным покрытием в вакууме, сначала осуществляют распыление графитового катода катодным пятном вакуумно-дугового разряда с образованием карбида материала сетки и углеродного слоя, затем из потока металлической плазмы вакуумно-дугового разряда напыляют цирконий с образованием комбинированной системы слоев, состоящей из циркония и карбида циркония, а также карбида циркония, после чего на подготовленную подложку гальванически наносят слой платины.

Предлагаемое решение позволяет за один технологический цикл получить:

- при распылении графитового катода катодным пятном вакуумно-дугового разряда - подслой объемного карбида материала подложки (МеподлС);

- а применяя высокотехнологичный процесса нанесения покрытия из металлической плазмы вакуумно-дугового разряда при высокой температуре сеточного электрода - переходный слой циркония (Zr).

Использование в процессе получения антиэмиссионного покрытия предварительно сформированного слоя карбида материала (МеподлС) сеточного электрода позволяет:

- создать барьерный слой для диффузии платины в керн материала сетки;

а использование переходного слоя циркония (Zr) обеспечивает:

- модифицирование поверхности и получение на границе раздела поверхностей новой комбинированной фазы (Mo-C-Zr), являющейся дополнительным барьерным слоем для диффузии материалов;

- получение более качественного покрытия ZrC и высококачественного интерметаллического соединения Pt3Zr.

Кроме этого на этапе получения интерметаллического соединения свободный цирконий связывает освобождающийся углерод с образованием карбида циркония (ZrC), который выполняет функции барьерного слоя.

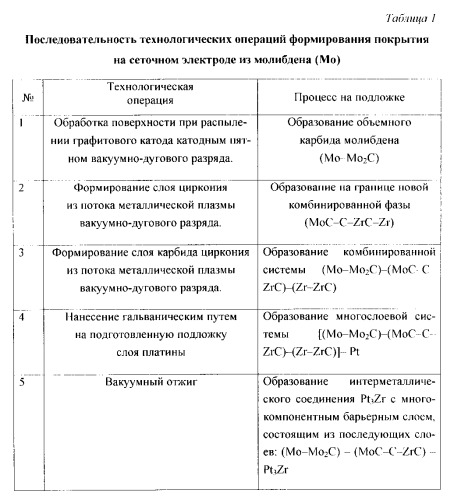

Изобретение поясняется таблицей 1, отображающей последовательность технологических операций формирования покрытия, и графическими материалами:

Фиг. 1. Дифрактограммы, характеризующие качество карбидного слоя материала сеточного электрода (а); покрытия карбида циркония (б).

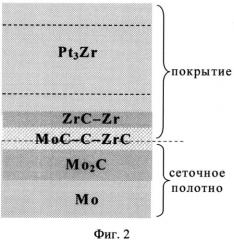

Фиг. 2. Структура сформированного антиэмиссионного покрытия.

Особенностью ионно-плазменных технологических процессов является наличие в плазменном потоке частиц с высокой энергией, что позволяет при условии их взаимодействия с поверхностью твердого тела, не изменяя объемных свойств материала, модифицировать его структурный и фазовый состав.

Для решения поставленной задачи использовалась установка вакуумно-дугового напыления с двумя источниками плазмы: с графитовым и циркониевым катодами. Графитовый катод (высокопрочный графит МПГ-6, изготовленный методом «холодного» прессования) крепился на торце водоохлаждаемого титанового основания. Специфика формируемых покрытий на основе углерода такова, что в зависимости от условий и методов их получения, они существенно различаются как по составу, так и по структуре, что определяется состоянием обрабатываемого металла и удельной долей атомов углерода, вступающих в химическую реакцию и определяющих конфигурацию соединения.

Толщина сформированного покрытия определялась с помощью эллипсометрического лазерного микроскопа и путем получения шлифов. Микротопография тонких пленок осуществлялась с помощью сканирующего атомно-силового микроскопа. Фазовый состав образцов исследовался методом рентгенофазового анализа на рентгеновском дифрактометре ДРОН-3 в фильтрованном излучении Cu-Κα в интервале углов 2Θ от 20 до 150°. Рентгенограммы расшифровывались по картотеке ASTM.

Для определения компонентов, входящих в состав плазменного потока, использовался эмиссионный спектральный анализатор на базе модернизированной одномерной ПЗС-линейки TCD 1304. Излучение изучалось в диапазоне длин волн 220...950 nm с разрешением 1.5 nm. В качестве эталона использовался спектр излучения ртутно-кварцевой ламы низкого давления.

При распылении графита катодным пятном вакуумно-дугового разряда (Iраз=80 А, p=7.8·10-3 Ра) в плазменном потоке фиксировались положительно заряженные (CII, CIII), возбужденные и нейтральные частицы углерода, а также молекулы, углеродные конгломераты материала и сложные частицы, образовавшиеся в результате соединения нескольких частиц.

Введение в рабочий объем аргона (Ar) или гелия (Не) способствовало повышению степени ионизации плазменного потока, при этом в спектре излучения наблюдались интенсивные линии в длинноволновой области.

Модифицирование поверхности материала подложки достигалось за счет согласования следующих физических процессов: распыление графитового катода катодным пятном вакуумно-дугового разряда, формирование, транспортировка и выделение заряженной компоненты плазменного потока, ускорение и осаждение положительных ионов углерода на тугоплавкую основу (температура подложки варьировалась от 300 до 900 K).

При условии равновесия поступления заряженных частиц углерода (dNC/dt) на обрабатываемую поверхность с процессом переноса вещества в глубь подложки (dNдиф//dt) для многокомпонентных систем выгодным оказывается сосуществование не элементов, а химических соединений. В этом случае одновременно с насыщением поверхностного слоя углеродом (диаметры атомов углерода и молибдена соответственно равны 0,15 нм и 0,28 нм) на подложке протекает реакция образования объемного карбидного соединения: (Табл. 1, операция 1).

Растворимость углерода в молибдене в интервале температур 300…1070 K определяется примерно как 0.3% по массе, а при температуре выше 1770 K резко увеличивается. Поэтому дальнейшее проникновение углерода в приповерхностную область сопровождается образованием в ней объемного карбида молибдена (Мо2С). Карбид обладает решеткой гексагональной структуры Bh, а из зафиксированных на дифрактограммах линий следует отметить присутствие линий: [101], [100] и [002], а также [102], [110] и [103] (Фиг. 1, а). Толщина формируемого карбида определяется температурой подложки и энергией частиц и составляет 7…10 мкм (Табл. 1, операция 1). При увеличении времени обработки или при увеличении притока заряженных частиц углерода (dNC/dt>dNдиф/dt) на поверхности подложки формируется слой углеродного покрытия.

После формирования подслоя карбида молибдена на подложку толщиной до 3 мкм напыляется переходный слой циркония (Табл. 1, операция 2). В этом случае за счет высокоэнергетичных ионов циркония (ZrII, ZrIII) и одновременной диффузии атомов, осаждающихся на границе поверхностного раздела (МоС-Zr), происходит образование новой комбинированной фазы (MoC-C-Zr) (Табл. 1, процесс 2), сопровождающееся появлением зерновой структуры.

Изменение кристаллической модификации определяется различными коэффициентами диффузии в разных направлениях кристаллографических осей для одной решетки. При этом наблюдается постепенное формирование конкурирующих между собой разных кристаллических решеток новой фазы.

Процесс образования на поверхности карбидной фазы (ZrC) с минимальным содержанием углерода сопровождается уменьшением доли объемного карбида (Mo2C) в молибденовом основании. Реакция образования ZrC во всем интервале температур термодинамически более выгодна, т.к. коэффициент диффузии Zr из ZrC в молибден на несколько порядков ниже, чем коэффициент диффузии циркония и самого молибдена в молибдене, что указывает о стабильности соединения ZrC.

Формирование промежуточного слоя (MoC-C-ZrC-Zr) с согласованными свойствами покрытия и подложки снижает напряжения, увеличивает прочность сцепления и является основой для синтеза из потока металлической плазмы вакуумно-дугового разряда в среде углеродосодержащего газа (С6Н6) покрытия карбида циркония (ZrC) (Табл. 1, операция 3). Покрытие толщиной до 7 мкм имеет хорошо сформированную кристаллическую структуру с преимущественной ориентацией [111] - 2.712 Å (Фиг. 1, б). На дифрактограммах отмечались все линии максимальной интенсивности, из которых следует также отметить: [200] - 2.3361 Å, [220] - 1.6545 Å и [311] - 1.409 Å.

Расчетное межплоскостное расстояние составило 2.7120±0.0026 Å, в то время как табличное значение по ASTM для hkl - [111] равняется 2.709 Å. Период решетки для стехиометрического состава карбида циркония равен а=4.6980 Å, а для полученных образцов расчеты по линиям [200] 2.3361 Å, [220] - 1.6545 Å и [311] - 1.409 Å дали значение а=4.6917 Å. Незначительные расхождения свидетельствуют о наличие в формируемой структуре дефектов.

После осаждения в электролитическом растворе слоя платины (Pt) (Табл. 1, операция 4) при термической обработке в вакууме (Табл. 1, операция 5) в сформированной системе (Mo-Mo2C)-(MoC-C-ZrC)-(Zr-ZrC)-Pt происходит образование интерметаллического соединения Pt3Zr с многокомпонентным барьерным слоем, состоящим из последующих слоев: (Мо2С), (MoC-C-ZrC) и (ZrC-Zr) (Фиг. 2).

Проведенные эксплуатационные исследования показали, что использование в качестве промежуточного слоя между материалом сеточного полотна (Мо) и антиэмиссионным покрытием (Pt3Zr) сложного многокомпонентного покрытия (Мо2С, MoC-C-ZrC, ZrC-Zr) при рабочих температурах позволяет обеспечить снижение встречных диффузионных процессов и повысить срок службы антиэмиссионных сеточных покрытий.

Способ получения интерметаллического антиэмиссионного покрытия Pt3Zr на сеточных электродах генераторных ламп, включающий формирование слоев карбида материала сеточного электрода, карбида циркония и поверхностного слоя платины и последующий отжиг сеточного электрода с нанесенным покрытием в вакууме, отличающийся тем, что сначала осуществляют распыление графитового катода катодным пятном вакуумно-дугового разряда с образованием карбида материала сетки и углеродного слоя, затем из потока металлической плазмы вакуумно-дугового разряда напыляют цирконий с образованием комбинированной системы слоев, состоящей из циркония и карбида циркония, а также карбида циркония, после чего на подготовленную подложку гальванически наносят слой платины.