Транспортировочное устройство для заготовок, имеющих продольную ось

Иллюстрации

Показать всеТранспортировочное устройство (1) для заготовок (2) в виде труб или заготовок круглого сечения для их перемещения в направлении (F) поперек продольной оси (L) заготовок от первого места (3) ко второму месту (4), которое имеет по меньшей мере два стационарных приемных несущих элемента (5, 6), по меньшей мере один первый грабельный транспортер (7) для заготовок (2), по меньшей мере два приводных вала (9, 10) и по меньшей мере два первых качающихся рычага (11, 12). Устройство (1) содержит также по меньшей мере один второй грабельный транспортер (13) для заготовок (2), который через два вторых качающихся рычага (15, 16) соединен с приводными валами (9, 10), причем каждый второй качающийся рычаг (15, 16) без возможности проворота соединен с одним приводным валом (9, 10) и шарнирно со вторым грабельным транспортером (13), при этом вторые качающиеся рычаги (15, 16) расположены на соответствующем приводном валу (9, 10) со смещением относительно первых качающихся рычагов (11, 12) в окружном направлении на угол (α) смещения. Обеспечивается быстрая транспортировка заготовок, более высокая производительность и экономия в изготовлении. 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается транспортировочного устройства для заготовок, имеющих продольную ось, в частности для труб или для материала круглого сечения, с помощью которого заготовки могут перемещаться в направлении перемещения поперек их продольной оси от первого места ко второму месту, при этом транспортировочное устройство имеет по меньшей мере два расположенных в направлении перемещения на расстоянии друг от друга стационарных приемных несущих элемента для промежуточного опирания подлежащих перемещению заготовок, по меньшей мере один первый грабельный транспортер с некоторым количеством находящихся на расстоянии друг от друга в направлении перемещения опорных поверхностей для заготовок, по меньшей мере два расположенных параллельно друг другу и синхронно приводимых в движение приводных вала и по меньшей мере два первых качающихся рычага, причем каждый первый качающийся рычаг без возможности проворота соединен с одним приводным валом и шарнирно с первым грабельным транспортером.

С помощью такого устройства возможна поуровневая поперечная транспортировка заготовок, часть которых расположена в направлении их продольных осей на расстоянии параллельно лежа рядом друг с другом. Транспортировка осуществляется путем попеременного подъема и опускания подобно транспортеру с шагающими балками пошагово одновременно через установку для обработки концов заготовок, которые снабжаются фасками и/или резьбой.

Заготовки при этом обычно, например, на станке или в станке для фрезерования труб сначала снабжаются фаской, а затем транспортируются к первому резьбонарезному станку или, соответственно, станку, снабженному инструментами для фрезерования торцевых концов заготовок; названные станки при этом расположены возле находящихся на расстоянии друг от друга мест для складывания. Заготовки должны во время транспортировки складываться или, соответственно, временно размещаться, при этом складывание или, соответственно, временное размещение осуществляется в находящихся на расстоянии друг от друга в горизонтальном направлении транспортировки местах для складывания, которые могут быть расположены на разных уровнях высоты, а именно вертикально нижнем и верхнем уровне.

Металлорежущий станок для обработки трубной или прутковой заготовки имеет обычно по меньшей мере одну револьверную головку, которая может снабжаться по меньшей мере двумя инструментами, при этом трубная заготовка может вращаться вокруг оси вращения, а револьверная головка может вращаться для позиционирования инструмента вокруг оси вращения револьверной головки.

Металлорежущие станки названного рода применяются, чтобы можно было обрабатывать трубные заготовки по их наружному и внутреннему периметру, а также по их торцевой стороне, т.е. конец трубы подвергается обработке со снятием стружки. Под этим могут пониматься, в принципе, любые токарные работы и, в частности, также выполнение внутренних и наружных резьб или снятие фасок на концах или, соответственно, торцах заготовок. Для этого известны станки, у которых трубная заготовка зажимается в шпинделе для заготовок. Обработка происходит тогда путем подведения инструментов к заготовке, при этом несколько инструментов удерживаются одной револьверной головкой. Оси вращения шпинделей для заготовок и револьверной головки параллельны, опционально расположены под прямым углом друг к другу. При этом, в принципе, возможно, чтобы заготовка, т.е. трубная подлежащая обработке деталь, вращалась, а инструменты были неподвижны; точно так же и инструменты могут вращаться и обрабатывать неподвижную заготовку. В последнем случае шпиндель для заготовок вращает заготовку только так, чтобы она при обработке со снятием стружки приходила в правильное положение. Известно также, что осуществляется работа с двумя револьверными головками, в которых тогда находится наготове соответствующее количество инструментов. Касательно уровня техники в этой связи делается ссылка на DE 10 2004 004 498 A1.

При этом известным образом осуществляется цифровое управление движениями подачи на врезание между трубной заготовкой и инструментами. Для этого требуется, чтобы в случае покоящейся во время обработки со снятием стружки трубной заготовки сначала она приводилась в заданное положение относительно станка, прежде чем подача инструмента будет активирована и сможет осуществляться обработка конца трубы соответствующим вращающимся инструментом. Аналогичное относится к случаю, когда трубная заготовка вращается, а неподвижный инструмент подводится к трубе.

Для подачи заготовок к таким металлорежущим станкам известны транспортировочные устройства вышеназванного рода, у которых движущиеся посредством кривошипно-шатунного механизма подобные балке грабли (зубчатая рейка) своими выступающими опорами транспортируют заготовки циклично или, соответственно, пошагово к отдельным местам складывания или, соответственно, на обработку на одном уровне в лежачем положении к металлообрабатывающим станку/станкам. Грабли должны подъезжать к местам складывания нижнего и верхнего уровня высоты, при этом углы вращения к металлорежущим станкам больше, чем из мест складывания пути транспортировки, т.е. от одного места складывания к другому месту складывания. Несмотря на максимально допустимое ускорение, значения времени цикла граблей, также синхронизированных посредством синхронно работающих кривошипно-шатунных механизмов, вследствие большого угла поворота относительно велики.

Поэтому в основу изобретения положена задача усовершенствовать транспортировочное устройство вышеназванного рода так, чтобы при соблюдении заданных максимально допустимых ускорений для подлежащего транспортировке материала обеспечивалась возможность более быстрой транспортировки так, чтобы достигалось сокращенное время цикла и вместе с тем более высокая производительность установки. Кроме того, должна обеспечиваться возможность изготовления предлагаемого транспортировочного устройства более простым и вместе с тем экономичным образом.

Решение этой задачи посредством изобретения отличается тем, что транспортировочное устройство дополнительно к вышеназванным элементам имеет по меньшей мере один второй грабельный транспортер по меньшей мере с одной опорной поверхностью для заготовок, при этом второй грабельный транспортер через два вторых качающихся рычага соединен с приводными валами, причем каждый второй качающийся рычаг без возможности проворота соединен с одним приводным валом и шарнирно со вторым грабельным транспортером, и при этом вторые качающиеся рычаги расположены на соответствующем приводном валу со смещением относительно первых качающихся рычагов в окружном направлении на некоторый угол смещения. В зависимости от длины трубы могут предусматриваться соответственно несколько модулей выполненных таким образом двойных граблей в направлении продольной оси заготовки или, соответственно, труб или материала круглого сечения, снабженных синхронным приводом валов через валы муфты.

Угол смещения составляет предпочтительно от 40° до 80°, причем особенно хорошо зарекомендовало себя значение 60°.

Привод двух приводных валов предпочтительно осуществляется от одного общего приводного двигателя. Привод двух приводных валов может осуществляться приводным двигателем в области их осевой середины, при этом первые и вторые качающиеся рычаги установлены в осевых концевых областях приводных валов без возможности проворота. Таким образом, получается простая и удобная конструкция.

Приемные несущие элементы могут быть расположены на двух различных уровнях высоты. При этом приемные несущие элементы предпочтительно выполнены в виде призматических опор.

Количество опорных поверхностей для заготовок первого и второго грабельных транспортеров ни в коем случае не должно быть одинаковым; может быть предусмотрено, чтобы количество опорных поверхностей первого грабельного транспортера было больше, чем количество опорных поверхностей для заготовок второго грабельного транспортера.

В первом месте и/или во втором месте может быть расположен резьбонарезной станок для выполнения резьбы на заготовках или станок для снятия фасок или фрезерования заготовок.

В первом месте и/или во втором месте может быть также расположено зажимное устройство для зажатия заготовки; это зажимное устройство может также являться составной частью металлорежущего станка.

В соответствии с изобретением сокращенные значения времени транспортировки или, соответственно, цикла могут достигаться, кроме того, посредством меньших, а также одинаковых углов вращения при транспортировке в области станка, а также более высокая производительность посредством двух находящихся горизонтально на расстоянии друг от друга и расположенных со смещением относительно друг друга по высоте, имеющих общий привод грабельных транспортеров, при этом качающиеся рычаги двух транспортеров оперты на приводных валах кривошипно-шатунных механизмов с некоторым угловым смещением (предпочтительно равным 60°).

Выполненные таким образом двойные грабли, включающие в себя по одной грабле на обеих сторонах приводного вала, несколько более длинного по сравнению с отдельными граблями, благодаря смонтированным с некоторым угловым смещением на приводом валу качающимся рычагам граблей, с максимально допустимым ускорением одновременно подъезжают к двум вертикальным уровням. Уменьшенные для каждой грабли и одинаковые углы вращения при транспортировке, у первой грабли, например, 240°, а у второй грабли с некоторым угловым смещением качающихся рычагов, равным 60°, соответственно 180°, позволяют уменьшить значения времени цикла по меньшей мере на 25%.

На чертеже изображены примеры осуществления изобретения. Показано:

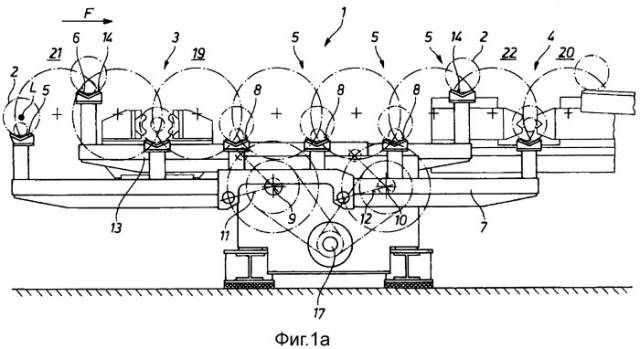

фиг.1a: вид сбоку двойной грабли;

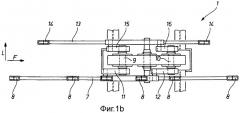

фиг.1b: вид сверху и

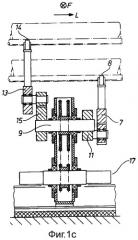

фиг.1c: вид спереди транспортировочного устройства для транспортировки труб в направлении перемещения;

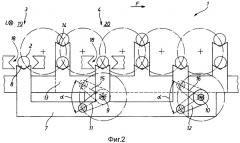

фиг.2: вид сбоку такого транспортировочного устройства по несколько иному варианту осуществления; и

фиг.3: вид сбоку такого транспортировочного устройства по другому несколько иному варианту осуществления.

На фиг.1a-1c видно транспортировочное устройство, с помощью которого заготовки 2 в виде труб перемещаются в направлении F перемещения. Направление F перемещения при этом перпендикулярно продольной оси L заготовок 2.

Транспортировочное устройство 1 работает аналогично транспортеру с шагающими балками. Для этого транспортировочное устройство 1 имеет некоторое количество неподвижно установленных приемных несущих элементов 5 и 6, на которые каждый раз временно укладывается или, соответственно, временно размещается заготовка 2 во время транспортировки. Следует заметить, что по одному транспортировочному устройству 1, которое изображено на фигурах, расположено по меньшей мере в осевых концевых областях подлежащего перемещению трубного материала, при этом оба транспортировочных устройства работают синхронно.

Синхронизированное дальнейшее перемещение от одного приемного несущего элемента 5, 6 к следующему в направлении F перемещения приемному несущему элементу происходит посредством двух грабельных (зубчато-реечных) транспортеров, а именно посредством первого грабельного (зубчато-реечного) транспортера 7 и второго грабельного (зубчато-реечного) транспортера 13. Для этого имеется приводной двигатель 17, который посредством надлежащего приводного элемента (например, посредством цепи или посредством ремня) синхронно осуществляет привод двух приводных валов 9 и 10. На приводных валах 9 и 10 без возможности проворота установлены по два качающихся рычага, а именно по одному первому качающемуся рычагу 11 или, соответственно, 12 и одном второму качающемуся рычагу 15 или, соответственно, 16 (см. об этом лучше всего фиг.1b). Подобные щеке кривошипа качающиеся рычаги 11, 12, 15, 16 своим удаленным от приводного вала 9, 10 концом шарнирно установлены на соответствующем грабельном транспортере 7 или, соответственно, 13. То есть из фиг.1b и 1c можно, в частности, понять, что обе грабли 7, 13 (обе зубчатые рейки) посредством своих качающихся рычагов 11, 12, 15, 16 опираются или, соответственно, смонтированы на общих приводных валах 9, 10.

Вследствие этого синхронное вращение приводных валов 9, 10 посредством приводного двигателя 17 приводит к тому, что качающиеся рычаги 11, 12, 15, 16 вместе с приводными валами 9, 10 вращаются и оба грабельных транспортера 7 и 13 совершают колебательное комбинированное подъемно-поступательное движение.

На верхней стороне грабельных транспортеров 7 и 13 расположены опорные поверхности 8 или, соответственно, 14, которые выполнены в виде выступающих опор; V-образная на виде сбоку конфигурация опорных поверхностей 8, 14 обеспечивает возможность надежного удерживания в опоре трубной заготовки 2. Так, заготовка 2 может сниматься вверх с неподвижного приемного несущего элемента 5, 6 посредством грабельных транспортеров 7, 13 или, соответственно, их опорных поверхностей 8, 14, двигаться дальше по траектории движения граблей 7, 13 и затем посредством движения опускания граблей 7, 13 снова укладываться на следующий приемный несущий элемент 5, 6 и таким образом продолжать транспортироваться в направлении F перемещения.

На фиг.1a только очень схематично обозначен фрезерный станок или, соответственно, станок 19 для снятия фасок, а также резьбонарезной станок 20. Перед станком 19 находится выравнивающий толкатель 21. Перед резьбонарезным станком 20 расположен выравнивающий рольганг 22. Между станками 19 и 20 предусмотрены несколько стационарных приемных несущих элементов (призматических несущих элементов) 5.

Важно, что первые качающиеся рычаги 11, 12 и вторые качающиеся рычаги 15, 16, как это лучше всего видно на фиг.2, в окружном направлении закреплены с некоторым углом смещения α на соответствующем приводном валу 9, 10. Этот угол составляет в этом примере осуществления 60°.

Соответственно этому система, включающая в себя два движущихся грабельных транспортера 7, 13, то есть двойные грабли (зубчатые рейки), не должна двигаться на полный оборот приводных валов 9, 10, прежде чем выступающие опоры с опорными поверхностями 8 или, соответственно, 14 снова придут в контакт с заготовкой 2. Напротив, смещенный на угол смещения α следующий грабельный транспортер уже после вращения приводных валов 9, 10 на названный угол продолжает перемещать заготовку 2 поясненным образом. Соответственно этому возможна более быстрая транспортировка заготовок, без необходимости превышения допустимых ускорений для заготовки 2.

В принципе, заготовка 2 перемещается от первого места 3 ко второму месту 4 (см. об этом фиг.1a или фиг.2), при этом в названных двух местах могут быть расположены металлорежущие станки для обработки заготовок. На фиг.2, кроме того, соответственно обозначено зажимное устройство 18, с помощью которого заготовка 2 может зажиматься с целью обработки.

На фиг.1a видно, что, несмотря на то что заготовки 2 сложены на различных уровнях высоты или, соответственно, подлежат забору с различных уровней высоты, обе грабли 7, 13 подъезжают к ним одновременно, забирают и затем снова укладывают синхронно, а также на различных уровнях высоты.

На фиг.2 на упрощенном продольном виде двойной грабли показана синхронизированная транспортировка заготовки 2 из открытых зажимных средств зажимного устройства 18 станка для снятия фасок или, соответственно, фрезерного станка (установка для снятия фасок труб) 19 с временным размещением на приемном несущем элементе, расположенным более высоко, и затем укладка на более низкий уровень между открытыми зажимными средствами резьбонарезного станка 20, и затем последующая синхронная транспортировка заготовки 2 дальше, например на не изображенный разгрузочный рольганг.

На фиг.3 показано упрощенное изображение, как выше на фиг.2, здесь с разными промежуточными положениями граблей 7, 13 во время синхронизированного хода транспортировки.

Список ссылочных обозначений

1 Транспортировочное устройство

2 Заготовка

3 Первое место

4 Второе место

5 Приемный несущий элемент

6 Приемный несущий элемент

7 Первый грабельный (зубчато-реечный) транспортер

8 Опорная поверхность

9 Приводной вал

10 Приводной вал

11 Первый качающийся рычаг

12 Первый качающийся рычаг

13 Второй грабельный (зубчато-реечный) транспортер

14 Опорная поверхность

15 Второй качающийся рычаг

16 Второй качающийся рычаг

17 Приводной двигатель

18 Зажимное устройство

19 Фрезерный станок/станок для снятия фасок (установка для снятия фасок труб)

20 Резьбонарезной станок

21 Выравнивающий толкатель

22 Выравнивающий рольганг

L Продольная ось

F Направление перемещения

α Угол смещения

1. Транспортировочное устройство (1) для заготовок (2), имеющих продольную ось (L), в частности для труб или для заготовок круглого сечения, выполненное с возможностью перемещения заготовок (2) в направлении (F) перемещения поперек их продольной оси (L) от первого места (3) ко второму месту (4), при этом транспортировочное устройство (1) содержит:по меньшей мере два расположенных в направлении (F) перемещения на расстоянии друг от друга стационарных приемных несущих элемента (5, 6) для промежуточной опоры подлежащих перемещению заготовок (2),по меньшей мере один первый грабельный транспортер (7) с некоторым количеством находящихся на расстоянии друг от друга в направлении (F) перемещения опорных поверхностей (8) для заготовок (2),по меньшей мере два расположенных параллельно друг другу и синхронно приводимых в движение приводных вала (9, 10) ипо меньшей мере два первых качающихся рычага (11, 12), причем каждый первый качающийся рычаг (11, 12) без возможности проворота соединен с одним приводным валом (9, 10) и шарнирно с первым грабельным транспортером (7),отличающееся тем, что оно снабжено по меньшей мере одним вторым грабельным транспортером (13) по меньшей мере с одной опорной поверхностью (14) для заготовок (2), при этом второй грабельный транспортер (13) по меньшей мере через два вторых качающихся рычага (15, 16) соединен с приводными валами (9, 10), причем каждый второй качающийся рычаг (15, 16) без возможности проворота соединен с одним приводным валом (9, 10) и шарнирно со вторым грабельным транспортером (13), при этом вторые качающиеся рычаги (15, 16) расположены на соответствующем приводном валу (9, 10) со смещением относительно первых качающихся рычагов (11, 12) в окружном направлении на угол (α) смещения.

2. Транспортировочное устройство по п.1, отличающееся тем, что угол (α) смещения составляет от 40° до 80°.

3. Транспортировочное устройство по п.2, отличающееся тем, что угол (α) смещения составляет 60°.

4. Транспортировочное устройство по одному из пп.1-3, отличающееся тем, что привод двух приводных валов (9, 10) осуществляется от одного общего приводного двигателя (17).

5. Транспортировочное устройство по п.4, отличающееся тем, что привод двух приводных валов (9, 10) осуществляется приводным двигателем (17) в зоне их осевой середины, при этом первые и вторые качающиеся рычаги (11, 12, 15, 16) установлены в осевых концевых зонах приводных валов (9, 10) без возможности проворота.

6. Транспортировочное устройство по одному из пп.1-3, отличающееся тем, что приемные несущие элементы (5, 6) расположены на двух различных уровнях высоты.

7. Транспортировочное устройство по одному из пп.1-3, отличающееся тем, что количество опорных поверхностей (8) для заготовок (2) первого грабельного транспортера (7) больше, чем количество опорных поверхностей (14) для заготовок (2) второго грабельного транспортера (13).

8. Транспортировочное устройство по одному из пп.1-3, отличающееся тем, что в первом месте (3) и/или во втором месте (4) расположен резьбонарезной станок для выполнения резьбы на заготовках (2).

9. Транспортировочное устройство по одному из пп.1-3, отличающееся тем, что в первом месте (3) и/или во втором месте (4) расположен станок для снятия фасок или фрезерования заготовок (2).

10. Транспортировочное устройство по одному из пп.1-3, отличающееся тем, что в первом месте (3) и/или во втором месте (4) расположено зажимное устройство (18) для зажатия заготовки (2).