Способ получения полимеров, не содержащих воду и растворители

Иллюстрации

Показать всеИзобретение относится к способу удаления летучих соединений из текучей среды, содержащей, по меньшей мере, один нелетучий полимер, представляющий собой синтетический каучук и, по меньшей мере, одно летучее соединение, а также к устройству, подходящему для осуществления указанного способа. Способ включает стадии а) обработки текучей среды, по меньшей мере, в одном блоке концентратора, в котором текучую среду нагревают, после чего полученную концентрированную текучую среду подают в бак дегазации и повторно нагревают на стадии б) в блоке повторного нагрева. Затем повторно нагретую текучую среду подают на стадию в), по меньшей мере, в один блок экструдера. Блок экструдера содержит, по меньшей мере, секцию дегазации экструдера, из которой летучие соединения удаляют через вентиляционные порты и паропроводы, а также, по меньшей мере, секцию транспортировки, секцию накопления и выпускную секцию. При этом обеспечивается непрерывный энергоэффективный, экологически и экономически предпочтительный способ удаления летучих соединений с получением полимерного продукта на основе синтетического каучука, по существу, не содержащего летучих соединений. 3 н. и 8 з.п. ф-лы, 11 ил., 10 табл., 27 пр.

Реферат

Настоящее изобретение относится к полимерам, не содержащим воду и растворители, в частности к не содержащим воду и растворители продуктам на основе синтетических каучуков, например к продуктам на основе негалогенированного и галогенированного бутилкаучука, а также к способу их получения. Настоящее изобретение дополнительно относится к устройству, подходящему для осуществления указанного способа.

Синтетические каучуки имеют важное промышленное значение, и их обычно получают путем (со)полимеризации мономеров, которую обычно осуществляют посредством процессов в суспензии, эмульсии или растворе. Примеры синтетических каучуков включают бутилкаучуки и галогенированные бутилкаучуки, полиизобутилен, этиленпропилендиеновые каучуки класса М (EPDM), нитрилбутадиеновые каучуки (NBR) и стиролбутадиеновые каучуки (SBR).

После (со)полимеризации выгружаемая из химического реактора смесь содержит, по меньшей мере, полимер, растворители, остаточные мономеры и катализатор. Чтобы получить полимер, выходящий поток обычно обрабатывают паром и горячей водой. Причем вымывается большая часть растворителя и непрореагировавших мономеров. Одним из недостатков контакта с паром и водой является коагуляция синтетических каучуков. Каучуковые полимеры затем присутствуют в воде в форме влажных крошек. Большую часть воды затем отделяют отеканием, сопровождающимся, например, применением сушащих экструдеров и этапа заключительной вакуумной сушки.

Сополимеризация изобутена и изопрена, которая дает, например, бутилкаучук, осуществляется промышленно при низких температурах от около -60°С до около -100°С для получения высокой молекулярной массы. В случае процесса в суспензии применяется хлорметан в качестве разбавителя, в то время как в случае процесса в растворе в качестве растворителя используется инертный углеводород. После полимеризации бутилкаучуковый полимер присутствует либо в виде суспензии в хлорметане, либо в виде гомогенного раствора в углеводороде. Непрореагировавшие мономеры также присутствуют в выгружаемой из химического реактора смеси. Бутилкаучуковый полимер необходимо выделить и изолировать от разбавителя или растворителя.

В случае процесса в суспензии выходящий поток из реактора полимеризации обрабатывают паром и горячей водой в испарительном барабане. Большую часть хлорметана и непрореагировавших мономеров вымывают и воду отделяют от паров путем конденсации. Когда полимер из реактора подлежит дальнейшей обработке, такой как галогенирование, бутилкаучуковый продукт может быть выделен непосредственно в виде раствора путем выгрузки содержимого реактора в горячий растворитель, такой как гексан. Хлорметан после этой стадии испаряется, и применяется следующая стадия отгонки для удаления остатков мономеров.

В случае процесса в растворе в ходе стадии полимеризации применяют растворитель на основе инертного углеводорода и катализатор на основе алкил-галогенида алюминия. Оставшиеся мономеры затем удаляют из реакционного раствора с помощью отгоночного процесса дистилляции. После этой стадии дистилляции бутилкаучуковый полимер присутствует в виде гомогенного раствора в углеводороде. Этот раствор может быть либо далее обрабатываться, например, на стадии галогенирования, либо бутилкаучуковый полимер может быть выделен непосредственно из раствора. Выделение бутилкаучука из раствора аналогично выделению при процессе в суспензии и также включает контакт с паром и горячей водой, при котором полимер коагулирует. Бутилкаучуковый полимер затем присутствует в виде влажных крошек в воде (от 6 до 10 мас.% полимера в воде). Чтобы противодействовать коагуляции соли жирных кислот добавляют в испарительный барабан, содержащий бутилкаучуковые крошки в воде после процесса коагуляции/отгонки паром. После добавления добавок бутилкаучук затем превращают в конечную промышленную брикетированную форму путем дальнейшей сушки. Сушка обычно осуществляется путем отекания с последующим применением сушащих экструдеров и конечной стадии сушки в псевдоожиженном слое.

Промышленно важной химической модификацией бутилкаучука является галогенирование, которое приводит к хлорированному и бромированному бутилкаучуку, далее в настоящем документе также упоминаемому как галобутилкаучуки или, по отдельности, как бромбутилкаучук или хлорбутил каучук.

Галобутил каучук технически получают посредством контакта раствора бутилкаучука регулярного строения в алкане с хлором или бромом в перемешиваемом сосуде. Указанный раствор в основном называется цементом. Непрореагировавшие галоген и галогенид водорода, образовавшиеся в качестве побочного продукта, нейтрализуют добавлением каустического раствора. На этой стадии также могут быть введены добавки. Полученный раствор затем подвергают отгонке паром, чтобы удалить растворитель, при этом каучук коагулируется в твердый продукт. Твердый продукт в основном получают в виде 5-12%-ной суспензии в воде. Стабилизаторы и/или антиоксиданты добавляют к галогенированному бутилкаучуку непосредственно перед выделением. Галогенированный бутилкаучук затем обрабатывают с использованием механического сушащего оборудования посредством способа, аналогичного способу, применяемому для бутилкаучука регулярного строения; однако благодаря высокой реакционной способности галогенированного продукта используют менее жесткие условия.

Упомянутые выше способы коагуляции и отгонки паром обладают недостатком очень высокого энергопотребления. Большое количество пара необходимо не только для испарения растворителя, но также для нагрева и поддержания полного содержания воды очистительных барабанов при высокой температуре. Дополнительная добавка пара также необходима для удаления остаточных количеств растворителя путем снижения парциального давления растворителя в очистительном барабане.

В вышеупомянутых способах также применяется большое количество воды, поскольку концентрация бутилкаучука в суспензии после коагуляции составляет в основном только от 5 до 12 мас.% и только от 5% до 20% для галогенированных бутилкаучуков. Вся вода этой суспензии состоит из сточной воды и должна быть утилизирована. В то время как сточная вода содержит соли натрия после нейтрализации, восстановление и переработка сточной воды для удаления солей натрия не является экономически рентабельной из-за слишком низкой концентрации солей.

Каучуковые крошки отделяют от воды механически, используя простые ситовые поддоны или решето. (Гало)бутилкаучук еще содержит от около 30 до около 50% воды после этого первого разделения. Затем осуществляется дополнительная механическая сушка с использованием экструдеров путем вымывания продукта и отжима воды. Недостатком этого механического способа сушки является загрязнение воды небольшими частицами каучука, которые не удерживаются ситами, в результате чего сточная вода требует дополнительной обработки.

Упомянутое выше механическое удаление воды позволяет только уменьшить содержание влаги до около 5-15%. Затем нужны дополнительные этапы тепловой сушки. Каучук нагревают до температуры от 150 до 200°С под давлением в одношнековом или двухшнековом экструдере. Для поддержания давления устанавливается матричный диск. Когда каучук проталкивают через матричный диск, вода в каучуке испаряется и образуются крошки с открытыми порами. Режущее устройство затем режет крошки на небольшие кусочки. Крошки транспортируют в конвекционную сушилку, где остаточную влагу удаляют горячим воздухом. После такой сушки (гало)бутилкаучук обычно обладает влагосодержанием от 0,1 до 0,7%. Стадия охлаждения, осуществляемая посредством протекания холодного воздуха через каучуковые крошки, нужна для охлаждения крошек бутилкаучука до максимальной температуры формирования брикетов 60°С. Крошки затем формируют в брикеты посредством гидравлических прессов и брикеты упаковывают в ящики или контейнеры для отправки.

Упомянутые выше способы сушки (гало)бутилкаучуков являются сложными и требуют громоздкого оборудования. Кроме того, параметры обработки необходимо тщательно контролировать во избежание нагрева и касательного напряжения, которые ускоряют разложение (гало)бутил каучука.

Разработаны различные другие специальные способы, направленные на удаление воды и летучих органических растворителей из полимеров. Дегазация экструдера до вакуума с или без использования азеотропообразователей широко принято в практических применениях, как наиболее важный способ, однако энергетические требования таких способов предшествующего уровня техники очень высоки.

В документе US 3,117,953 А1 раскрывается устройство и способ очистки полиэтилена высокого давления. Однако замена цемента синтетического каучука на полиэтилен в документе US 3,117,953 А1 приводит к появлению крошек до входа в экструдер, что вовсе нежелательно.

В документе DE 19537113 раскрывается способ и аппарат для получения полимерных смол, в частности поликарбонатных смол, с применением отгонки паром, приемного сосуда и экструдера. Однако введение пара приводит к нежелательному высокому содержанию остаточной воды или очень высокому энергопотреблению.

В документе US 4,055,001 предлагается способ изготовления полимеров, таких как бутилкаучук, имеющий содержание воды менее чем 0,1 мас.%, путем применения ультразвукового волновода-концентратора в ходе процесса сушки. Однако очень высокое касательное напряжение, связанное с применением ультразвука, недопустимо для полимеров, например для галобутилкаучуков.

В документе ЕР 0102122 предлагается способ выделения полимеров из раствора, в частности для выделения полиэтилена, применяя частично заполненный экструдер. Однако в документе ЕР 0102122 не упоминается об удалении остаточной воды.

В документе US 2001/056176 А1 предлагается одноэтапный способ выделения полимера и, более конкретно, пример концентрирования каучуковых растворов. Каучуковый раствор нагревается паром, чтобы удалить существующие растворители за один этап путем дегазации в условиях вакуума для получения белой крошки. В документе US 2001/056176 А1 показано, что требуется большой волюметрический поток паров, чтобы удалить летучие компоненты при низком давлении пара, что приводит к тому, что в крошках заключена дополнительная вода, что требует последующего ее удаления.

В документе US 5,283,021 А1 описан двухэтапный способ удаления растворителя из раствора эластомерного полимера. Раствор полимера нагревают непосредственно путем нагрева жидкой среды и распыляют в условиях вакуума. Во время распыления растворитель испаряется, создавая крошки, которые затем подаются на экструдер для дополнительной дегазации. Однако создание крошек на этом этапе нежелательно.

В документе ЕР 1127609 А2 предлагается способ обработки продукта, по меньшей мере, в одной месильной машине. В документе ЕР 1127609 А2 используется энергия, вводимая частично через стенку самой месильной машины, для испарения растворителя из растворов, содержащих эластомеры и термопластмассы. Поэтому требуется месильная машина с большой площадью поверхности, что приводит к высоким капитальным затратам. Другая часть энергии вводится посредством вращающегося вала месильной машины в виде механической энергии. Механическая энергия более дорогостояща и, следовательно, менее предпочтительна для окружающей среды по сравнению с нагревом паром. Месильные машины, применяемые по документу ЕР 1127609 А2, требуют технического обслуживания и чистки. Введение механической энергии посредством месильной машины, кроме того, сильно зависит от вязкости продукта, что снижает гибкость способа.

В документе ЕР 1165302 А1 предлагается устройство и способ дегазации пластмасс. Устройство по ЕР 1165302 А1 представляет собой экструдер с задним вентиляционным отверстием и несколькими вентиляционными секциями, используемыми в условиях вакуума. Вакуум необходим для достижения низкой концентрации остаточных летучих веществ. В документе ЕР 1165302 А1 раскрывается, что разделяющее средство может применяться для дальнейшего улучшения эффективности дегазации. Пластмасса, применяемая по ЕР 1165302 А1, термопластичный поликарбонат сохраняет жидкость в расплавленном состоянии в конце процесса дегазации. Цемент синтетического каучука, обработанного по документу ЕР 1165302 А1, должен, однако, превратиться в крошки в конце стадии дегазации и не может быть обработан далее.

В публикации "Process Machinery", часть I и II, март и апрель 2000 г.; автор: C.G.Hagberg, описано непосредственное испарение каучуковых растворов с применением испарительного резервуара и экструдера. Однако в этой публикации не упоминается о содержании летучих соединений в конечном продукте.

С учетом вышеупомянутого целью настоящего изобретения является обеспечение непрерывного энергоэффективного, экологически и экономически предпочтительного способа удаления летучих соединений из жидкой среды, содержащей, по меньшей мере, один полимер, предпочтительно, по меньшей мере, один синтетический каучук, при этом получают полимерный продукт, который по существу не содержит летучих соединений.

Эта задача достигается посредством способа удаления летучих соединений из жидкой среды (F), содержащей, по меньшей мере, один нелетучий полимер и, по меньшей мере, одно летучее соединение, где способ включает, по меньшей мере, следующие этапы:

а) обработка жидкой среды (F), по меньшей мере, в одном блоке концентратора, содержащем, по меньшей мере, нагреватель, бак (4) дегазации и паропровод, при этом жидкая среда (F) нагревается, нагретая жидкая среда (G) подается в бак дегазации, откуда часть летучих соединений удаляют через паропровод, чтобы получить концентрированную жидкую среду (Н),

б) повторный нагрев концентрированной жидкой среды (Н), полученной на стадии а), по меньшей мере, в одном блоке повторного нагрева для получения повторно нагретой концентрированной жидкой среды (L);

в) подача повторно нагретой концентрированной жидкой среды (L), полученной на стадии б), по меньшей мере, в один блок экструдера, содержащий, по меньшей мере, секцию дегазации экструдера, содержащую, по меньшей мере, секцию транспортировки, вентиляционный порт с одним или более паропроводами, секцию накопления и выпускную секцию, летучие соединения выводятся через вентиляционные порты и паропроводы;

таким образом, повторно нагретая концентрированная жидкая среда (L) свободно протекает при попадании в секцию дегазации экструдера, и продукт (Р), полученный в выпускной секции, по существу не содержит летучих соединений.

Следует указать, что объем настоящего изобретения также охватывает любые нужные комбинации предпочтительных диапазонов и областей, указанных для каждой отличительной особенности.

В контексте настоящего изобретения термин "свободно протекающий" означает вязкость в диапазоне от 500 до 50000000 мПа·с, предпочтительно от 5000 до 30000000 мПа·с и наиболее предпочтительно от 10000 до 300000 мПа·с.

Поскольку не упомянуто иного, значения вязкости текучих сред относятся к вязкости при нулевом сдвиге, экстраполированной по измерениям при заданной температуре с использованием вискозиметра Haake Rheostress RS 150 или ротационного вискозиметра с чашей бобинодержателя для очень вязких образцов.

В контексте настоящего изобретения термин "по существу не содержит летучих соединений" означает общую концентрацию летучих соединений менее 1 мас.%, предпочтительно менее 0,5 мас.%, основываясь на массе нелетучего полимера.

В частности, термин "по существу не содержит летучих соединений" означает по существу отсутствие воды и по существу отсутствие летучих органических соединений.

Нелетучие полимеры считаются по существу не содержащими воды, если остаточная концентрация воды составляет менее 0,5 мас.%, предпочтительно менее 0,25 мас.%, более предпочтительно менее 0,1 мас.% и наиболее предпочтительно менее 0,075 мас.% на основе массы полимера.

В контексте настоящего изобретения термин "летучие органические соединения" означает органические соединения с точкой кипения ниже 250°С при нормальном давлении.

Нелетучие полимеры считаются по существу несодержащими летучего органического соединения, если остаточная концентрация указанных летучих органических соединений составляет менее 0,75 мас.%, предпочтительно менее 0,25 мас.% и наиболее предпочтительно менее 0,1 мас.% на основе массы полимера. Указанные летучие органические соединения обычно представляют собой растворители, используемые при полимеризации или последующих этапах обработки, например этапе галогенирования, и включают углеводороды, например гексаны и пентаны.

Предпочтительные нелетучие полимеры являются продуктами на основе синтетических каучуков.

В контексте настоящего изобретения термин продукты на основе синтетических каучуков включают бутилкаучуки и галогенированные бутилкаучуки, полиизобутилен, этиленпропилендиеновые каучуки М-класса (EPDM), нитрил-бутадиеновые каучуки (NBR) и стиролбутадиеновые каучуки (SBR). Предпочтительные продукты на основе синтетических каучуков представляют собой бутилкаучуки и галобутил каучуки, например бромбутил и хлорбутилкаучук, причем бромбутилкаучук даже более предпочтителен.

В контексте настоящего изобретения бутилкаучук означает (со)полимер изобутена (2-метилпропена) и изопрена (2-метилбута-1,3-диена). На мольной основе содержание изопрена в полимере составляет от 0,001% до 5, предпочтительно от 1,8 до 2,3 мольных %. Бутилкаучук состоит из цепей линейного полиизобутена с произвольно распределенными изопреновыми звеньями. Изопреновые звенья вводят ненасыщенные участки в цепь полимера, что обеспечивает вулканизацию. Массовая средняя молекулярная масса молекул бутилкаучука Mw обычно составляет от 50000 до 1000000 г/моль, предпочтительно от 300000 до 1000000 г/моль.

Галогенированные бутилкаучуки также содержат некоторое количество галогена, химически связанного с молекулами каучуков. Количество химически связанного галогена обычно составляет в диапазоне от 0 до 3 мас.% по отношению к общей массе полимера. (Гало)бутилкаучуки также могут содержать добавки, например 0,0001-4 phr (phr = частей на сто частей каучука по отношению к массе каучука), эпоксидированного соевого масла (ESBO), 0,0001-5 phr стеарата кальция и от 0,0001 до 0,5 phr антиоксидантов. Другие добавки также применимы в зависимости от применения продукта на основе бутилкаучуков, например наполнители или красители.

В случае бромбутилкаучука обычное содержание брома в готовом продукте составляет от 1,5 до 2,5 мас.%, предпочтительно от 1,6 до 2,0 мас.%.

В случае хлорбутилкаучука обычное содержание хлора в готовом продукте составляет от 1,0 до 1,5 мас.%, предпочтительно от 1,15 до 1,35 мас.%.

Сущность настоящего изобретения раскрыта более подробно посредством схематических чертежей, на которых:

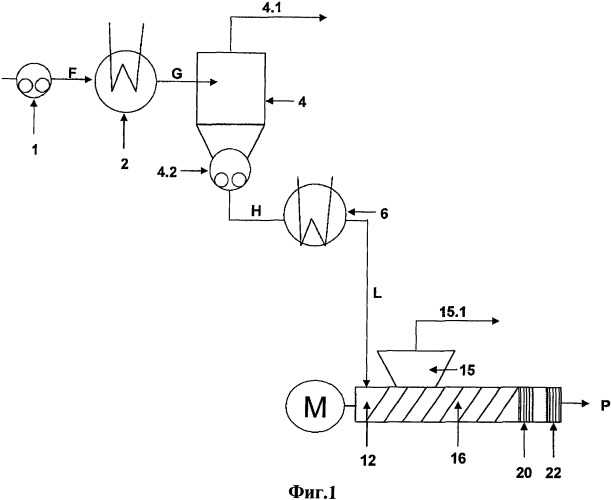

на фиг.1 показан блок одностадийного концентратора, блок повторного нагрева и блок экструдера, содержащий одну секцию дегазации экструдера, одну секцию накопления и одну выпускную секцию.

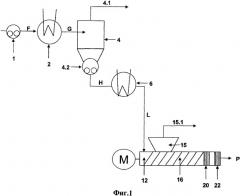

на фиг.2 показан блок одностадийного концентратора, блок повторного нагрева и блок экструдера, содержащий две секции дегазации экструдера, две секции накопления и одну выпускную секцию.

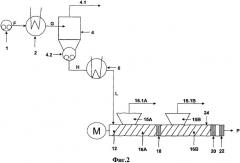

на фиг.3 показан блок одностадийного концентратора с клапаном сброса давления, блок повторного нагрева и блок экструдера с клапаном сброса давления, дополнительно содержащий две секции дегазации экструдера, две секции накопления, боковое загрузочное устройство и выпускную секцию.

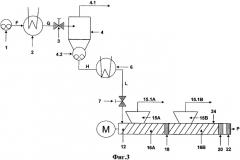

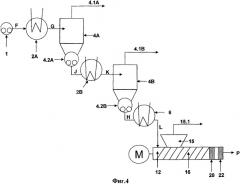

на фиг.4 показан блок двухэтапного концентратора, блок повторного нагрева и блок экструдера, содержащий одну секцию дегазации экструдера, одну секцию накопления и выпускную секцию.

на фиг.5 показан блок одностадийного концентратора, блок повторного нагрева и блок экструдера, содержащий три секции дегазации экструдера, три секции накопления и одну выпускную секцию, причем одна секция дегазации экструдера является секцией дегазации против потока.

на фиг.6 показан блок одностадийного концентратора, содержащий устройство регулировки давления, блок повторного нагрева и блок экструдера, содержащий устройство регулировки давления, четыре секции дегазации экструдера, четыре секции накопления и одну выпускную секцию, причем одна секция дегазации экструдера является секцией дегазации против потока.

на фиг.7 показан блок одностадийной предварительной промывки, блок одностадийного концентратора, блок повторного нагрева и блок экструдера, содержащий одну секцию дегазации экструдера, одну секцию накопления и одну выпускную секцию.

на фиг.8 показан основной блок предварительной промывки.

на фиг.9 показан блок предварительной промывки, содержащий коагулятор.

на фиг.10 показан двухэтапный блок предварительной промывки.

на фиг.11 показан двухэтапный блок предварительной промывки с дополнительными нагревателями.

Основной и примерный варианты осуществления стадии обработки показаны на фиг.1. На стадии а) жидкая среда F, содержащая, по меньшей мере, один нелетучий полимер и, по меньшей мере, одно летучее соединение, передается посредством насоса 1 на нагреватель 2, где жидкая среда F нагревается.

Жидкая среда F, также называемая цементом, содержит например, от 3 до 50 мас.% нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилкаучука, и от 60 до 97 мас.% летучих соединений, в частности растворителя или растворителя и воды, причем вышеупомянутые компоненты составляют от 90 до 100, предпочтительно от 95 до 100 мас.% от общей массы жидкой среды F.

Растворитель предпочтительно выбирается из группы, состоящей из линейных или разветвленных алканов с числом атомов С от 4 до 10, предпочтительно от 4 до 7 атомов С. Более предпочтительными растворителями являются н-пентан, изопентан, н-гексан, циклогексан, изогексан, метилциклопентан, метилциклогексан и н-гептан, а также смеси, содержащие или состоящие из этих алканов.

В предпочтительном варианте осуществления настоящего изобретения жидкая среда F содержит от 3 до 40 мас.% нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилкаучука, от 60 до 95 мас.% летучих органических соединений, в частности растворителя, и от 0,5 до 20 мас.% воды, причем вышеупомянутые компоненты составляют от 95 до 100 мас.% общей массы жидкой среды F.

Жидкую среду F обычно получают с помощью способов полимеризации или на последующих стадиях обработки. Этапом последующей обработки является, например, галогенирование бутилкаучука. Жидкие среды F, содержащие воду, обычно получают после отгонки паром, сопровождающего полимеризацию.

Жидкая среда F, попадающая в нагреватель, обычно и предпочтительно имеет температуру от 10°С до 100°С, предпочтительно от 30°С до 80°С. Вязкость жидкой среды F составляет, например, в диапазоне от 100 до 25000 мПа·с, предпочтительно в диапазоне от 500 до 5000 мПа·с.

Нагревателем может быть любое устройство, которое позволяет повысить температуру жидкой среды F. В предпочтительном варианте осуществления нагревателем 2 является теплообменник. Теплоноситель выбирается из группы, состоящей из пара, топлива или горячей воды под давлением. Теплообменник, например, относится к кожухотрубному типу, где жидкая среда F находится внутри труб, а теплоноситель находится со стороны оболочки. Для повышения теплопереноса могут быть применены специальные вставки в трубы. Также может быть использован другой тип теплообменника, в котором жидкая среда F находится на наружной стороне труб теплообменника. Преимущество упомянутых выше типов теплообменников состоит в том, что не допускается неравномерное распределение и обеспечена простота технического обслуживания, а также достаточный теплоперенос. Указанные теплообменники хорошо известны и имеются в продаже. В менее предпочтительном варианте осуществления также могут быть применены теплообменники пластинчатого типа.

При нагревании получают нагретую жидкую среду G. Нагретая жидкая среда G имеет более высокую температуру, чем жидкая среда F, предпочтительно температуру от 100 до 200°С, более предпочтительно от 110 до 190°С и даже более предпочтительно от 120 до 175°С. Нагретую жидкую среду G затем транспортируют дополнительно в бак дегазации 4. В баке дегазации летучие соединения, по меньшей мере, частично испаряются. Пары отделяют и удаляют из нагретой жидкой среды G по всасывающему трубопроводу 4.1. Давление в баке 4 дегазации составляет, например, в диапазоне от 100 до 4000 гПа, предпочтительно в диапазоне от 200 до 2000 гПа и более предпочтительно в диапазоне от 230 до 1100 гПа.

Пары, удаленные по всасывающему трубопроводу 4.1, предпочтительно конденсируют и повторно возвращают в процесс для подготовки жидкой среды F. После дегазации и отделения получают концентрированную жидкую среду Н, которую удаляют из бака 4 дегазации с помощью насоса 4.2.

В предпочтительном варианте осуществления настоящего изобретения бак дегазации сконструирован в форме циклона, что дополнительно способствует отделению паров от нагретой жидкой среды G. В другом предпочтительном варианте осуществления настоящего изобретения бак дегазации 4 имеет дно конической или, по меньшей мере, торосферической формы, чтобы обеспечивать полное или по существу полное опустошение бака.

В другом варианте осуществления внутренняя поверхность бака дегазации может быть нагрета.

Насос 4.2 предпочтительно напрямую соединен с выпускным отверстием бака 4 дегазации. В основном соединительная деталь между насосом и баком предпочтительно как можно более короткая.

Из-за высокой вязкости концентрированной жидкой среды Н на этой стадии впускное отверстие насоса предпочтительно сконструировано большим, таким образом, снижается перепад давлений на впускном отверстии.

Насос 4.2 может быть выбран из группы, состоящей из насосов вытесняющего действия, шестеренчатых насосов, возвратно-поступательных насосов, мембранных насосов, винтовых насосов, насосов экструдерного типа, аналогичных одношнековым или двухшнековым экструдерам со встречным вращением или вращением в одном направлении, или насосов месильного типа. Насосы вытесняющего действия и шестеренчатые насосы предпочтительны, шестеренчатые насосы даже более предпочтительны.

В другом предпочтительном варианте осуществления насос 4.2 содержит комбинацию экструдера или месильной машины и шестеренчатого насоса и питается от экструдера или месильной машины.

Количество летучих соединений, которые удаляют на этом этапе а) например, зависит от температуры жидкой среды G и давления в баке 4 дегазации. В предпочтительном варианте осуществления настоящего изобретения температуру жидкой среды G и давление в баке 4 дегазации выбирают такими, чтобы концентрированная жидкая среда Н все еще свободно протекала, как указано выше, и содержала, например, от 10 до 60, предпочтительно от 25 до 60 мас.% нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилкаучука, и от около 40 до около 90, предпочтительно от 40 до 75 мас.% летучих соединений, причем вышеупомянутые компоненты нелетучего полимера, летучее органическое соединение и вода составляют от 90 до 100 мас.%, предпочтительно от 95 до 100 мас.% от общей массы жидкой среды Н.

В предпочтительном варианте осуществления и когда исходный материал жидкой среды F содержит воду, жидкая среда Н, например, содержит от 10 до 60, предпочтительно от 25 до 60 мас.% нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилкаучука, от примерно 25 до примерно 90, предпочтительно от 25 до 75 мас.% летучих органических соединений, в частности, растворителя, и от примерно 0,5 до примерно 15 мас.% воды, причем вышеупомянутые компоненты нелетучего полимера, летучего органического соединения и вода составляют от 90 до 100 мас.%, предпочтительно от 95 до 100 мас.% от общей массы жидкой среды Н.

Температура концентрированной жидкой среды Н ниже, чем температура нагретой жидкой среды G и составляет, например, в диапазоне от 15 до 100°С, предпочтительно в диапазоне от 30 до 100°С. Концентрированная жидкая среда Н все еще свободно протекает, как указано выше.

На стадии б) концентрированная жидкая среда Н, полученная на стадии а), затем проходит через блок 6 повторного нагрева, чтобы получить повторно нагретую концентрированную жидкую среду L. В предпочтительном варианте осуществления блок повторного нагрева содержит теплообменник, причем то же описание, включая предпочтительные варианты в отношении теплоносителя и типов теплообменника, применимо, как указано выше, для теплообменника 2.

Температура повторно нагретой концентрированной жидкой среды L выше, чем температура концентрированной жидкой среды L, и составляет, например, в диапазоне от 50°С до 200°С, предпочтительно в диапазоне от 90°С до 180°С. Повторно нагретая концентрированная жидкая среда L все еще свободно протекает, как указано выше.

На стадии в) повторно нагретая концентрированная жидкая среда L, полученная на стадии б), проходит на блок экструдера и подается в секцию 16 транспортировки секции дегазации экструдера в точке 12 подачи.

Подходящие типы экструдеров включают одношнековые и многошнековые экструдеры, содержащие любое число баррелей и типы шнековых элементов, и другие одновальные и многовальные транспортировочные месильные машины. Возможными вариантами осуществления многошнековых экструдеров являются двухшнековые экструдеры, кольцевые экструдеры или экструдеры с планетарной прокаткой, причем предпочтительны двухшнековые экструдеры и экструдеры с планетарной прокаткой.

Одношнековые экструдеры включают экструдеры с аксиальными колебаниями шнека. Двухшнековыми экструдерами являются, например, двухшнековые экструдеры со встречным вращением в зацеплении, со встречным вращением без зацепления, с вращением в одном направлении с зацеплением и с вращением в одном направлении без зацепления, причем предпочтительны двухшнековые экструдеры с вращением в одном направлении с зацеплением.

В одном варианте осуществления настоящего изобретения экструдеры могут быть либо нагреты посредством баррелей до температуры 300°С, либо охлаждены.

В предпочтительном варианте осуществления экструдер содержит средство для управления отдельными зонами независимо друг от друга при разных температурах, так что эти зоны могут быть либо нагреты, либо не нагреты, либо охлаждены. В другом предпочтительном варианте осуществления экструдер содержит для каждой секции транспортировки, по меньшей мере, одну отдельную зону, которой можно управлять независимо при разных температурах.

Предпочтительные материалы экструдера должны быть коррозионно стойкими и по существу должны предотвращать загрязнение повторно нагретой концентрированной жидкой среды L и продукта Р металлами или ионами металлов.

Предпочтительные материалы экструдера включают азотированную сталь, сталь-дуплекс, нержавеющую сталь, сплавы на основе никеля, композитные материалы типа металлокерамики, материалы, полученные горячим изостатическим прессованием, высокостойкие к износу материалы типа стеллита, металлы с покрытием, например с покрытием из керамики, нитрид титана, нитрид хрома и алмазоподобный углерод (DLC).

Секция 16 транспортировки открыта на вентиляционный порт 15. В секции 16 транспортировки часть растворителя испаряется и отделяется от повторно нагретой концентрированной жидкой среды L. Пары удаляют через вентиляционный порт 15 посредством паропровода 15.1.

Поскольку испарение летучих соединений имеет тенденцию увлекать повторно нагретую концентрированную жидкую среду L или продукт Р к вентиляционным портам, в предпочтительном варианте осуществления настоящего изобретения вентиляционные порты 15 сконструированы для предотвращения выхода материала, в частности повторно нагретой концентрированной жидкой среды L или продукта Р, из вентиляционных портов.

Подходящими средствами для осуществления этой цели являются более жесткие шнеки, которые смонтированы на вентиляционных портах и транспортируют любой материал назад в экструдер, или ролики или ленты, которые применены внутри вентиляционных портов, чтобы толкать осажденный материал назад в экструдер. В качестве альтернативы или дополнительно к вышеупомянутому может быть применено покрытие вентиляционных портов, которое снижает или предотвращает прилипание материала к поверхности. Подходящее покрытие включает DLC, этилен-тетрафторэтилен (ETFE), политетрафторэтилен (PTFE) и сплавы никеля.

Давление на вентиляционном порте 15 составляет, например, от 1 до 2000 гПа, предпочтительно от 5 до 900 гПа.

Паропровод 15.1 может быть и предпочтительно присоединен к установке для конденсации.

В основном назначение установки для конденсации состоит в сборе летучих соединений, удаляемых через вентиляционные порты посредством паропроводов, и обычно она содержит испаритель и вакуумный насос. Любая установка для конденсации, известная в этой области, может быть использована для возврата летучих соединений.

В основном, предпочтительной является рециркуляция конденсированных летучих соединений, необязательно после выполнения фазы отделения для отделения летучих органических соединений от воды, в процесс подготовки жидкой среды F.

Секция 16 транспортировки заканчивается секцией 20 накопления. Назначение накопления состоит в обеспечении некоторого уровня давления в вентиляционном порте 15 и подаче механической энергии в материал, чтобы облегчить испарение летучих соединений. Секция 20 накопления может содержать любые средства, которые позволяют накапливать материал. Она может быть сконструирована так, чтобы она содержала, например, месильные или дросселирующие элементы, диски из черновой меди или матричные диски.

Примерами дросселирующих элементов являются конические или цилиндрические пути потока или другие дросселирующие средства.

Применение месильных элементов, дисков из черновой меди или матричных дисков внутри секции накопления предпочтительно, дросселирующие элементы являются даже более предпочтительными. Примеры месильных элементов включают месильные блоки, которые могут быть сконструированы в виде двойных или тройных колонковых транспортирующих вперед, назад или нетранспортирующих месильных блоков; смешивающие одношнековые или двухшнековые колонковые элементы с канавками, одиночные смешивающие колонковые зубчатые элементы, пластины из черновой меди и одиночные, двойные или тройные колонковые эксцентриковые диски. Месильные элементы могут быть собраны в любой комбинации на шнековых валах экструдера, в частности двухшнекового экструдера со встречным вращением или двухшнекового экструдера с вращением в одном направлении.

Обычная секция накопления содержит от 2 до 10 месильных блоков, часто оканчивающихся месильным элементом по типу транспортировки назад. Для смешивания разделяющего средства могут быть применены элементы зубчатого типа или шнековые элементы с канавками.

Эксцентриковые диски предпочтительно применяют в последней секции экструдера, где продукт Р обладает высокой вязкостью и по существу не содержит летучих соединений.

Для экструдеров с планетарной прокаткой предпочтительны месильные элементы типа роликов зубчатой формы или роликов с канавками и зазорами.

В основном блок экструдера может содержать одну или более транспортировочных секций и одну или более секций накопления, причем их число ограничено только конструктивными соображениями. Обычное число секций транспортировки и секций накопления составляет от 1 до 30, предпочтительно от 2 до 20 и более предпочтительно от 3 до 15.

Последняя секция 20 накопления обычно сконструирована для формирования заглушки продуктом на выпускном отверстии экструдера, таким образом, предотвращая попадание окружающего воздуха в экструдер. При прохождении из секции 16 транспортировки и секции 20 накопления в выпускную секцию 22 повторно нагретая концентрированная жидкая среда L претерпевает переход от свободно протекающей повторно нагретой концентрированной жидкой среды L к продукту Р, который обычно имеет комковатый вид.

Выпускная секция 22 обычно содержит средство, по