Композиции жидкого топлива на основе каталитически деоксигенированных и конденсированных оксигенированных углеводов

Иллюстрации

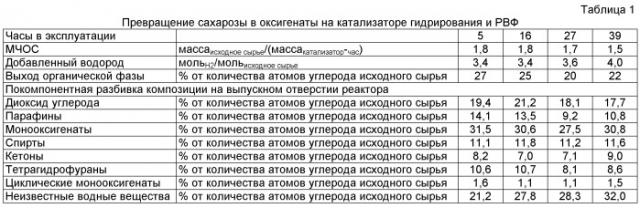

Показать всеНастоящее изобретение относится к композициям жидкого топлива. Изобретение касается композицию жидкого топлива, содержащей по меньшей мере один компонент топлива и от 0,1%(об.) до 99,5% (об.) фракции перегонки компонента, содержащего, по меньшей мере, одно С4+ соединение, произведенное из растворимого в воде оксигенированного углеводорода. Способ включает подачу воды и растворимого в воде оксигенированного углеводорода, включающего C1+O1+ углеводород, в водной жидкой фазе и/или паровой фазе; подачу Н2; проведение каталитической реакции в жидкой и/или паровой фазе между оксигенированным углеводородом и Н2 в присутствии катализатора деоксигенирования при температуре деоксигенирования и давлении деоксигенирования для получения оксигената, содержащего в реакционном потоке C1+O1-3 углеводород; и проведение каталитической реакции в жидкой и/или паровой фазе для оксигената в присутствии катализатора конденсации при температуре конденсации и давлении конденсации для получения С4+ соединения, где С4+ соединение включает представителя, выбираемого из группы, состоящей из С4+ спирта, С4+ кетона, С4+ алкана, С4+ алкена, C5+ циклоалкана, C5+ циклоалкена, арила, конденсированного арила и их смеси. Изобретение также касается композиции бензина, композиции дизельного топлива, композиции керосина, и способов их получения. Технический результат - улучшенные характеристики композиции топлива, содержащей компонент, произведенный из биомассы. 8 н. и 1 з.п. ф-лы, 19 ил., 14 табл., 59 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям жидкого топлива, содержащим компонент, произведенный из растворимого в воде оксигенированного углеводорода.

Уровень техники

Разработке новых технологий получения энергии из ресурсов, отличных от ископаемых топлив, было уделено большое внимание. Ресурс, который демонстрирует перспективы в качестве альтернативы ископаемому топливу, представляет собой биомасса. В противоположность ископаемому топливу биомасса также является и возобновляемой.

Один тип биомассы представляет собой биомассу растительного происхождения. Биомасса растительного происхождения представляет собой наиболее изобильный источник углевода в мире благодаря лигноцеллюлозным материалам, образующим оболочки клеток у высших растений. Оболочки клеток растений делятся на две секции - первичные оболочки клеток и вторичные оболочки клеток. Первичная оболочка клетки формирует структуру для растущих клеток и образована из трех основных полисахаридов (целлюлозы, пектина и гемицеллюлозы) и одной группы гликопротеинов. Вторичная оболочка клетки, которая образуется после завершения роста клетки, также содержит полисахариды и упрочняется благодаря полимерному лигнину, ковалентно сшитому с гемицеллюлозой. Гемицеллюлоза и пектин обычно встречаются в изобилии, но целлюлоза представляет собой преобладающий полисахарид и наиболее изобильный источник углеводов.

Большинство транспортных средств, будь то суда, поезда, самолеты или автомобили, требуют использования высокой удельной мощности, генерируемой двигателями внутреннего сгорания и/или реактивными двигателями. Данные двигатели требуют использования полностью сгорающих топлив, которые в общем случае имеют жидкую форму или, в меньшей степени, представляют собой сжатые газы. Жидкие топлива являются более пригодными для транспортирования вследствие их высокой удельной энергоемкости и их способности перекачиваться насосом, что делает обращение с ними более легким.

В настоящее время биомасса представляет собой единственную возобновляемую альтернативу жидким топливам транспортных средств. К сожалению, развитие прогресса в разработке новых технологий получения жидких биотоплив происходило медленно, в особенности для жидких топливных продуктов, которые соответствуют современной инфраструктуре. Несмотря на возможность получения из ресурсов, образуемых биомассой, широкого ассортимента топлив, таких как этанол, метанол, биодизельное топливо, дизельное топливо Фишера-Тропша и керосин и газообразные топлива, такие как водород и метан, данные топлива могут потребовать использования или новых технологий распределения и/или технологий сжигания, соответствующих их характеристикам. Получение данных топлив также имеет тенденцию к дороговизне.

Этанол, например, получают в результате превращения углевода из биомассы в сахар, который после этого превращают в этанол по способу ферментации. Этанол представляет собой наиболее широко использующееся биотопливо на сегодняшний день при современном объеме выработки 4,3 миллиарда галлонов (16,3 миллиарда дм3) в год в расчете на крахмалоносную культуру, такую как кукуруза. Однако, этанолу свойственны очень существенные недостатки в отношении его теплоты сгорания в качестве топлива в сопоставлении с величиной энергии, необходимой для его производства. Этанол, полученный в результате ферментации, содержит большие количества воды, обычно при наличии только приблизительно 5 процентов этанола в расчете на объем водно/спиртового продукта ферментации. Удаление данной воды является высокоэнергозатратным и зачастую требует использования в качестве источника тепла природного газа. Этанол также характеризуется меньшим энергосодержанием в сопоставлении с бензином, что означает необходимость использования большего количества топлива для прохождения идентичного расстояния. Этанол является очень коррозионно-активным по отношению к топливным системам и не может транспортироваться в нефтепроводах. В результате этанол транспортируют между городами в бензовозах, что увеличивает для него общую стоимость и энергозатраты. С учетом полной энергии, затрачиваемой в сельскохозяйственных машинах и оборудовании, при культивации, посадках, в удобрениях, пестицидах, гербицидах, фунгицидах на нефтяной основе, системах орошения, при сборе урожая, транспортировании на перерабатывающие предприятия, ферментации, перегонке, высушивании, транспортировании на топливные базы и к насосам автозаправочных станций, и меньшего энергосодержания этанольного топлива, результирующая добавленная и доставленная потребителям величина энергосодержания очень невелика.

Биодизельное топливо представляет собой еще один потенциальный источник энергии. Биодизельное топливо может быть получено из растительных масел, животных жиров, отработанных растительных масел, масел из микроводорослей или повторно используемых ресторанных жиров, и его получают по способу, в котором масла, произведенные из органики, объединяют со спиртом (этанолом или метанолом) в присутствии катализатора для получения этилового или метилового сложного эфира. Произведенные из биомассы этиловый или метиловый сложные эфиры после этого могут быть перемешаны с обычным дизельным топливом или использованы в качестве беспримесного топлива (100%-ное био дизельное топливо). Биодизельное топливо также является дорогим в производстве и создает различные проблемы при своем использовании и сжигании. Например, во избежание гелеобразования при низких температурах могут потребоваться специальные приемы работы.

Биомасса также может быть газифицирована для получения синтез-газа, образованного, в первую очередь, из водорода и монооксида углерода, также называемого синтетическим газом или биосинтез-газом. Синтез-газ, получаемый на сегодняшний день, используют непосредственно для выработки тепла и электрической энергии, но из синтез-газа может быть произведено несколько типов биотоплив. Из синтез-газа может быть извлечен водород, или первый может быть каталитически превращен в метанол. Газ также может быть пропущен через биологический реактор для получения этанола или при использовании катализатора Фишера-Тропша превращен в жидкий поток, обладающий свойствами, подобными свойствам дизельного топлива, что называют дизельным топливом Фишера-Тропша. Однако, данные способы имеют тенденцию к дороговизне.

Существует потребность в композициях жидкого топлива, которые содержат компонент, который может быть произведен из биомассы, и который способен использоваться в современной инфраструктуре, а именно, в той же самой системе распределения и в тех же самых двигателях без возникновения потребности в специальных модификациях. Также существует и потребность в композициях жидкого топлива, которые содержат компонент, который может быть произведен из биомассы, и которые не зависят от микроорганизмов, ферментов или других дорогостоящих и тонких производственных способов.

Краткое изложение изобретения

Настоящее изобретение предлагает композицию жидкого топлива, содержащую фракцию перегонки компонента, содержащего, по меньшей мере, одно С4+ соединение, произведенное из растворимого в воде оксигенированного углеводорода, и полученного по способу, включающему;

подачу воды и растворимого в воде оксигенированного углеводорода, включающего C1+O1+ углеводород, в водной жидкой фазе и/или паровой фазе;

подачу Н2;

проведение каталитической реакции в жидкой и/или паровой фазе между оксигенированным углеводородом и Нз в присутствии катализатора деоксигенирования при температуре деоксигенирования и давлении деоксигенирования для получения оксигената, содержащего в реакционном потоке C1+O1-3 углеводород; и

проведение каталитической реакции в жидкой и/или паровой фазе для оксигената в присутствии катализатора конденсации при температуре конденсации и давлении конденсации для получения C4+ соединения,

где С4+ соединение включает представителя, выбираемого из группы, состоящей из С4+ спирта, С4+ кетона, С4+ алкана, С4+ алкена, C5+ циклоалкана, С5+ циклоалкена, арила, конденсированного арила и их смеси;

где композицию жидкого топлива выбирают из:

композиции бензина, характеризующейся температурой начала кипения в диапазоне от 15°С до 70°С (IP123), температурой конца кипения, равной, самое большее, 230°С, (IP123), значением исследовательского октанового числа ИОЧ в диапазоне от 85 до 110 (ASTM D2699) и значением моторного октанового числа МОЧ в диапазоне от 75 до 100 (ASTMD 2700);

композиции дизельного топлива, характеризующейся температурой начала кипения в диапазоне от 130°С до 230°С (IP123), температурой конца кипения, равной, самое большее, 410°С, (IP123) и цетановым числом в диапазоне от 35 до 120 (ASTM Р613); и

композиции керосина, характеризующейся температурой начала кипения в диапазоне от 80 до 150°С, температурой конца кипения в диапазоне от 200 до 320°С и вязкостью при - 20°С в диапазоне от 0,8 до 10 мм2/сек (ASTM D445).

Настоящее изобретение также предлагает композицию бензина, содержащую компонент, содержащий, по меньшей мере, одно C4+ соединение, производимое из растворимого в воде оксигенированного углеводорода, характеризующийся температурой конца кипения в диапазоне от 150 до 220°С, плотностью при 15°С в диапазоне от 700 до 890 кг/м3, уровнем содержания серы, равным, самое большее, 5 мг/кг, уровнем содержания кислорода, равным, самое большее, 3,5% (масс.), значением ИОЧ в диапазоне от 80 до 110 и значением МОЧ в диапазоне от 70 до 100, где упомянутая композиция бензина характеризуется температурой начала кипения в диапазоне от 15°С до 70°С (IP123), температурой конца кипения, равной, самое большее, 220°С, (IP123), значением ИОЧ в диапазоне от 85 до 110 (ASTM D2699) и значением МОЧ в диапазоне от 75 до 100 (ASTM D2700).

Настоящее изобретение также предлагает композицию дизельного топлива, содержащую компонент, содержащий, по меньшей мере, одно С4+ соединение, производимое из растворимого в воде оксигенированного углеводорода, и характеризующийся значением Т95 в диапазоне от 220 до 380°С, температурой вспышки в диапазоне от 30 до 70°С, плотностью при 15°С в диапазоне от 700 до 900 кг/м3, уровнем содержания серы, равным, самое большее, 5 мг/кг, уровнем содержания кислорода, равным, самое большее, 10% (масс.), и вязкостью при 40°С в диапазоне от 0,5 до 6 сСт, где упомянутая композиция дизельного топлива характеризуется температурой начала кипения в диапазоне от 130°С до 230°С (IP123), температурой конца кипения, равной, самое большее, 410°С, (IP123) и цетановым числом в диапазоне от 35 до 120 (ASTM D613).

Настоящее изобретение также предлагает композицию керосина, содержащую компонент, содержащий, по меньшей мере, одно C4+ соединение, производимое из растворимого в воде оксигенированного углеводорода, и характеризующийся температурой начала кипения в диапазоне от 120 до 215°С, температурой конца кипения в диапазоне от 220 до 320°С, плотностью при 15°С в диапазоне от 700 до 890 кг/м3, уровнем содержания серы, равным, самое большее, 0,1% (масс.), уровнем содержания совокупной ароматики, равным, самое большее, 30% (об.), температурой замерзания, равной - 40°С и менее, максимальной высотой некоптящего пламени, равной, по меньшей мере, 18 мм, вязкостью при - 20°С в диапазоне от 1 до 10 сСт и удельным энергосодержанием в диапазоне от 40 до 47 МДж/кг, где упомянутая композиция керосина характеризуется температурой начала кипения в диапазоне от 80 до 150°С, температурой конца кипения в диапазоне от 200 до 320°С и вязкостью при - 20°С в диапазоне от 0,8 до 10 мм2/сек (ASTM D445).

Настоящее изобретение также предлагает способ получения композиции жидкого топлива, соответствующей настоящему изобретению, включающий перемешивание:

(а) фракции перегонки компонента, содержащего, по меньшей мере, одно С4+соединение, произведенное из растворимого в воде оксигенированного углеводорода, полученного по способу, включающему:

подачу воды и растворимого в воде оксигенированного углеводорода, содержащего C1+О1+ углеводород, в водной жидкой фазе и/или паровой фазе;

подачу H2;

проведение каталитической реакции в жидкой и/или паровой фазе между оксигенированным углеводородом и H2 в присутствии катализатора деоксигенирования при температуре деоксигенирования и давлении деоксигенирования для получения оксигената, содержащего в реакционном потоке С1+O1-3 углеводород; и

проведение каталитической реакции в жидкой и/или паровой фазе для оксигената в присутствии катализатора конденсации при температуре конденсации и давлении конденсации для получения С4+соединения,

где С4+соединение включает представителя, выбираемого из группы, состоящей из С4+ спирта, С4+ кетона, С4+ алкана, С4+ алкена, С5+ циклоалкана, С5+ циклоалкена, арила, конденсированного арила и их смеси, и (b) по меньшей мере, одного компонента топлива.

Краткое описание чертежей

Фигура 1 представляет собой блок-схему, иллюстрирующую различные пути получения, связанные с настоящим изобретением.

Фигура 2 иллюстрирует потенциальные химические пути, которые делают возможным превращение углеводов, таких как сахара, в неоксигенированные углеводороды.

Фигура 3 представляет собой иллюстрацию различных путей реакции, включенных в деоксигенирование сорбита для получения оксигенатов и водорода риформинга водной фазы (РВФ).

Фигура 4 представляет собой иллюстрацию термодинамического равновесия по ходу пути реакции для превращения ацетона в 2-метилпентан при 100°С и 400°С.

Фигура 5 представляет собой график, иллюстрирующий константы равновесия, связанные с промежуточными продуктами реакции и совокупным превращением в случае реакции между 2 молями ацетона и 3 молями водорода для получения 1 моля 2-метилпентана и 2 молей воды.

Фигура 6 представляет собой блок-схему, иллюстрирующую реакторную систему, сконфигурированную для обеспечения отправления на рецикл водорода, оксигенатов и оксигенированных углеводородов.

Фигура 7 представляет собой блок-схему, иллюстрирующую реакторную систему, сконфигурированную для обеспечения использования воздуха или масла в качестве элемента регулирования температуры.

Фигура 8 представляет собой блок-схему, иллюстрирующую реакторную систему для настоящего изобретения.

Фигура 9 представляет собой блок-схему, иллюстрирующую реакторную систему, использующую два реактора.

Фигура 10 представляет собой блок-схему, иллюстрирующую реакторную систему, использующую две линии исходного сырья.

Фигура 11 представляет собой иллюстрацию реактора, подходящего для использования при осуществлении настоящего изобретения на практике.

Фигура 12 представляет собой график, иллюстрирующий распределение атомов углерода для монооксигенатов, полученных из глицерина.

Фигура 13 представляет собой график, иллюстрирующий осевой температурный профиль для реактора при его использовании для получения соединений из исходного сырья в виде оксигенированных углеводородов.

Фигура 14 представляет собой график, иллюстрирующий зависимость от времени процентной доли атомов углерода исходного сырья, выходящих в виде оксигенатов после превращения потока оксигенатного исходного сырья в C5+ соединения.

Фигура 15 представляет собой график, иллюстрирующий зависимость от времени процентной доли атомов углерода исходного сырья, выходящих в виде С5+ углеводородов после превращения потока оксигенатного исходного сырья.

Фигура 16 представляет собой график, иллюстрирующий зависимость от времени процентной доли атомов углерода исходного сырья, выходящих в виде С5+ ароматических углеводородов после превращения потока оксигенатного исходного сырья.

Фигура 17 представляет собой график, демонстрирующий совокупную массовую процентную долю парафина и ароматических соединений, произведенных после превращения потока исходного сырья в виде сахарозы и ксилозы.

Фигура 18 представляет собой график, иллюстрирующий теплотворную способность С5+ углеводородов, произведенных после получения бензина из сорбита, в виде процентной доли от теплотворной способности исходного сырья.

Фигура 19 представляет собой график, иллюстрирующий процентную долю атомов углерода, извлеченных в виде ароматических углеводородов после получения бензина из сорбита, продемонстрированную в виде процентной доли от атомов углерода, присутствующих в исходном сырье. Подробное описание изобретения

Композиции жидкого топлива настоящего изобретения содержат компонент, содержащий, по меньшей мере, одно С4+ соединение, произведенное из растворимого в воде оксигенированного углеводорода. Предпочтительно растворимый в воде оксигенированный углеводород производят из биомассы.

Обычно способ получения компонента, содержащего, по меньшей мере, одно С4+ соединение, произведенное из растворимого в воде оксигенированного углеводорода, приводит к получению углеводородов, кетонов и спиртов из произведенных из биомассы оксигенированных углеводородов, таких как сахара, сахароспирты, целлюлозные полимеры, лигноцеллюлозы, гемицеллюлозы, сахариды и тому подобное.

Компонент, произведенный из растворимого в воде оксигенированного углеводорода, содержит С4+ алканы, С4+алкены, С5+ циклоалканы, C5+ циклоалкены, арилы, конденсированные арилы, С4+ спирты, С4+ кетоны и их смеси (коллективно называемые в настоящем документе «С4+ соединениями»). С4+ углеводороды обычно содержат от 4 до 30 атомов углерода и могут представлять собой алканы или алкены с разветвленной или прямой цепью или незамещенные, монозамещенные или полизамещенные ароматику (арилы) или циклоалканы. С4+ спирты и С4+ кетоны могут иметь циклическую, разветвленную или прямую цепь и содержать от 4 до 30 атомов углерода.

Легкие фракции, в первую очередь, С4-С9, могут быть отделены для использования в бензине. Средние фракции, такие как C7-C14, могут быть отделены в качестве керосина, например, для использования в реактивном топливе, в то время как тяжелые фракции, то есть, C12-C24, могут быть отделены для использования в дизельном топливе. Наиболее тяжелые фракции могут быть использованы в качестве смазок или подвергнуты крекингу для получения дополнительных фракций бензина и/или дизельного топлива. С4+ соединения, произведенные из растворимых в воде оксигенированных углеводородов, также могут найти себе применение в качестве промышленных химических реагентов, таких как ксилол, вне зависимости от того, будет ли это промежуточный или конечный продукт.

Способ получения компонента, произведенного из растворимого в воде оксигенированного углеводорода

Общий способ получения компонента, произведенного из растворимого в воде оксигенированного углеводорода, проиллюстрирован на фигуре 1. Раствор исходного сырья, содержащий растворимый в воде оксигенированный углеводород, содержащий один или несколько атомов углерода, вводят в реакцию с водородом на катализаторе деоксигенирования для получения оксигенатов, а после этого оксигенаты вводят в реакцию на катализаторе конденсации в условиях по температуре и давлению, эффективных для прохождения реакции конденсации, которая приводит к получению С4+ соединений. Водород может иметь своим происхождением любой источник, но предпочтительно его производят из биомассы «по месту» или параллельно при использовании риформинга в водной фазе. Водород и оксигенированные углеводороды также могут быть дополнены отправляемыми на рецикл водородом и оксигенированными углеводородами, произведенными в способе. Оксигенированный углеводород может представлять собой моносахарид, дисахарид, полисахарид, целлюлозу, гемицеллюлозу, лигнин, сахар, сахароспирт или другие многоатомные спирты или может быть произведен при гидрировании сахара, фурфураля, карбоновой кислоты, кетона или фурана или гидрогенолизе сахара, сахароспирта, полисахарида, моносахарида, дисахарида или многоатомного спирта.

Один уникальный аспект способа получения компонента, произведенного из растворимого в воде оксигенированного углеводорода в настоящем изобретении, заключается в том, что C4+ соединения производят из компонентов биомассы при использовании каталитических способов вместо способов с применением микроорганизмов, ферментов, высокотемпературной газификации или переэтерификации. Способ получения компонента, произведенного из растворимого в воде оксигенированного углеводорода в настоящем изобретения, также может приводить к получению водорода «по месту», что позволяет избегать расчетов на внешние источники водорода, такие как водород, полученный при паровом риформинге природного газа или электролизе или термолизе воды. Способ получения компонента, произведенного из растворимого в воде оксигенированного углеводорода в настоящем изобретении, также приводит и к получению воды, которая может быть отправлена на рецикл и использована в способах, расположенных по ходу технологического потока раньше, или возвращена в окружающую среду. Способ получения компонента, произведенного из растворимого в воде оксигенированного углеводорода в настоящем изобретении, также способен приводить и к получению неконденсируемых газообразных топлив в целях получения источника тепла в реакторной системе или для внешних способов.

Углеводы на Земле представляют собой наиболее широко распространенные встречающиеся в природе органические соединения. Углеводы образуются во время фотосинтеза - процесса, по которому энергия от солнца превращается в химическую энергию в результате объединения диоксида углерода с водой с образованием углеводов и кислорода:

Sunlight = Солнечный свет.

Энергия солнечного света благодаря данному процессу запасается в растениях в виде химической энергии в форме углеводов. Углеводы, в особенности при нахождении в форме Сахаров, представляют собой высокореакционно-способные соединения, которые легко окисляются живым веществом, что приводит к получению энергии, диоксида углерода и воды. В материалах растений данные углеводы запасаются в виде или Сахаров, или крахмалов, или полимерной целлюлозы и/или гемицеллюлозы.

Присутствие кислорода в молекулярной структуре углеводов вносит свой вклад в реакционную способность Сахаров в биологических системах. Технология этанольной ферментации использует данную высокореакционно-способную природу, обеспечивая получение этанола при температурах окружающей среды. Технология ферментации, по существу, дефункционализует высокореакционно-способный сахар для получения частично окисленного углеводорода - этанола. Однако этанолу свойственны очень существенные недостатки в отношении его теплоты сгорания, как это подчеркивалось выше.

Фигура 2 демонстрирует потенциальные химические пути, которые позволяют углеводы, такие как сахара, превращать в неоксигенированные углеводороды. Растворимые в воде углеводы, как известно, вступают в реакцию с водородом на катализаторе (катализаторах) с образованием многоатомных спиртов в результате либо гидрирования, либо гидрогенолиза. Исторически водород получали извне, то есть, из природного газа или по другим способам, но в соответствии с настоящим изобретением теперь он может быть получен «по месту» или параллельно благодаря риформингу в водной фазе для многоатомного спирта.

Риформинг в водной фазе (РВФ) для многоатомного спирта протекает через образование альдегида (что продемонстрировано на фигуре 2), где альдегид вступает в реакцию с водой на катализаторе с образованием водорода, диоксида углерода и меньшего многоатомного спирта. Многоатомный спирт может дополнительно вступать в реакцию с водородом на катализаторе в ходе последовательности из реакций деоксигенирования с образованием либо спиртовых, либо кетонных, либо альдегидных веществ, которые могут претерпевать реакции конденсации с образованием содержащих большее количество атомов углерода либо соединений с прямой цепью, либо соединений с разветвленной цепью, либо циклических соединений. Реакции конденсации могут быть либо катализированы кислотой, либо катализированы основанием, либо катализированы как кислотой, так и основанием. Получающиеся в результате соединения могут представлять собой углеводороды или углеводороды, содержащие кислород, кислород которых может быть удален по реакции с водородом на катализаторе. Получающиеся в результате конденсированные продукты включают C4+ спирты, C4+ кетоны, C4+ алканы, С4+ алкены, C5+ циклоалканы, C5+ циклоалкены, арилы, конденсированные арилы и их смеси. Смеси могут быть фракционированы и перемешаны для получения надлежащих смесей молекул, обычно использующихся в бензиновых, керосиновых (например, в качестве реактивного топлива) или дизельных топливах.

Дефункционализация начинается в результате проведения реакции между глюкозой и водородом либо по реакции гидрирования, либо по реакции гидрогенолиза для превращения молекулы циклического сахара в его соответствующий линейный спирт, сорбит или низшие многоатомные спирты, такие как, помимо прочего, глицерин, пропиленгликоль, этиленгликоль, ксилит. Как указывалось выше, водород может поступать из любого источника, но предпочтительно им являются водород, полученный «по месту» в результате риформинга в водной фазе, или избыточный водород, отправленный на рецикл из реакторной системы.

Во время процесса риформинга в водной фазе углевод перед расщеплением связей С-С или С-O сначала подвергается дегидрированию с образованием адсорбированных промежуточных соединений. Последующее расщепление связей С-С приводит к образованию СО и Н2, причем затем СО вступает в реакцию с водой с образованием СО; и Н2 по реакции конверсии водяного газа. Различные способы и методики РВФ описываются в патентах США №№6699457; 6964757 и 6964758; и патентной заявке США №11234727 (у всех из которых авторами являются Cortright et al., а заглавие представляет собой «Low-Temperature Hydrogen Production from Oxygenated Hydrocarbons»); и патенте США №6953873 (у которого авторами являются Cortright et al., а заглавие представляет собой «Low Temperature Hydrocarbon Production from Oxygenated Hydrocarbons»); и публикации WO 2007/075476 A2 (у которой авторами являются Cortright et al., а заглавие представляет собой «Catalyst and Methods for Reforming Oxygenated Compounds»), все из которых посредством ссылки включаются в настоящий документ. Термины «риформинг в водной фазе» и «РВФ» в общем случае должны обозначать риформинг для оксигенированных углеводородов и воды с образованием водорода и диоксида углерода вне зависимости от прохождения реакций в газовой фазе или в конденсированной жидкой фазе. Термин «Н2 РВФ» в общем случае должен обозначать водород, полученный по способу РВФ.

Получающийся в результате оксигенированный углеводород, а именно, сорбит или глицерин, пропиленгликоль, этиленгликоль, ксилит и тому подобное, дополнительно подвергают дефункционализации по реакциям деоксигенирования для получения оксигенатов, таких как спирты, кетоны, альдегиды, фураны, диолы, триолы, гидроксикарбоновые кислоты и карбоновые кислоты и предназначенных для использования в последующих реакциях конденсации. Фигура 3 иллюстрирует различные пути реакций, вовлеченные в деоксигенирование сорбита для получения оксигенатов и водорода РВФ. Как можно себе представить в общем случае без ограничения какой-либо конкретной теорией, реакции деоксигенирования включают комбинацию всевозможных различных путей реакции, в том числе без ограничения: реакций гидродеоксигенирования, последовательных дегидратации-гидрирования, гидрогенолиза, гидрирования и дегидратации, что в результате приводит к удалению кислорода из оксигенированного углеводорода с образованием углеводородной молекулы, описывающейся общей формулой C1+O1-3.

После этого полученные оксигенаты превращают в С4+ соединения в результате конденсации. Как можно себе представить без ограничения какими-либо конкретными теориями, реакции кислотной конденсации в общем случае состоят из последовательности стадий, включающих: (а) дегидратацию оксигенатов с образованием олефинов; (b) олигомеризацию олефинов; (с) реакции крекинга; (d) циклизацию более крупных олефинов с образованием ароматики; (е) изомеризацию парафина; и (f) реакции с переносом атома водорода с образованием парафинов. Как можно себе представить, реакции основной конденсации в общем случае состоят из последовательности стадий, включающей: (1) альдольную конденсацию с образованием β-гидроксикетона или β-гидроксиальдегида; (2) дегидратацию β-гидроксикетона или β-гидроксиальдегида с образованием сопряженного енона; (3) гидрирование сопряженного енона с образованием кетона или альдегида, который может принимать участие в последующих реакциях конденсации или превращения в спирт или углеводород; и (4) гидрирование карбонилов с образованием спиртов, или наоборот. Как можно себе представить, реакции кислотно-основной конденсации в общем случае включают любые из предшествующих стадий кислотных и/или основных реакций.

В определенных вариантах осуществления реакции конденсации протекают при типичных температурах и давлениях конденсации. Однако в различных вариантах осуществления более благоприятным также может быть и проведение реакций конденсации в условиях по температуре и/или давлению, которые являются повышенными в сопоставлении с тем, что имеет место в типичных способах конденсации. В общем случае проведение реакций конденсации при повышенных условиях в результате приводит к получению неблагоприятной термодинамики, что ограничивает степень превращения в продукты конденсации. Как выявило настоящее изобретение, проведение реакции при использовании катализаторов конденсации и при описывающихся ниже температурах и давлениях устраняет данные ограничения и неожиданно промотирует непосредственное превращение продуктов конденсации в углеводороды, кетоны и спирты. Превращение, в свою очередь, приводит к удалению продуктов конденсации из реакционной смеси, что, тем самым, устраняет ограничения по термодинамике в системе, делая возможным прохождение дополнительных реакций конденсации. Повышенные условия по температуре и/или давлению также предотвращают избыточное превращение оксигенатов непосредственно в их соответствующие углеводороды. Способу также свойственно и дополнительное преимущество, заключающееся в обеспечении прохождения реакций конденсации, реакций деоксигенирования и реакций РВФ в одном реакторе и при стационарном равновесии.

Для любой заданной реакции показателем благоприятности прохождения прямой реакции является изменение свободной энергии. Чем более отрицательным будет изменение свободной энергии, тем более благоприятной будет реакции. В результате реакции, связанные с большим отрицательным изменением свободной энергии, в общем случае являются благоприятными и имеют потенциал по демонстрации высоких степеней превращения в продукты реакции. Наоборот, реакции, связанные с положительными изменениями свободной энергии, не являются предпочтительными и по самой своей природе являются ограниченными в том, что касается степени, в которой реагенты превращаются в продукты. В порядке иллюстрации фигура 4 демонстрирует изменения свободной энергии, связанные со стадиями по ходу пути реакции для превращения ацетона и водорода в С6 углеводород (2-метилпентан) и воду при 100°С и 400°С. Известные уровни свободной энергии для стабильных промежуточных соединений, произведенных по ходу данного пути, продемонстрированы сплошной линией. Первая стадия на пути реакции представляет собой альдольную конденсацию двух молекул ацетона с образованием одной молекулы диацетонового спирта. Реакция при меньшей температуре (100°С) характеризуется изменением свободной энергии - 53 кДж/моль и является термодинамически благоприятной, в то время как реакция при большей температуре (400°С) является менее благоприятной вследствие изменения свободной энергии - 10 кДж/моль. Имеется в виду то, что максимальная степень превращения чистого ацетона в диацетоновый спирт для данной стадии уменьшается по мере увеличения температуры (от более, чем 99% от теоретической максимальной степени превращения при 100°С и атмосферном давлении до только лишь 15% при 400°С и атмосферном давлении). В соответствии с этим, ограничение по термодинамическому равновесию формирует абсолютный предел для количества диацетонового спирта, которое может быть получено при заданных условиях и в отсутствие других реакций. Это дополнительно проиллюстрировано на фигуре 5, которая представляет константы равновесия, связанные с промежуточными продуктами реакции и совокупным превращением в случае реакции между 2 молями ацетона и 3 молями водорода для получения 1 моля 2-метилпентана и 2 молей воды. Как можно видеть, константа равновесия для превращения ацетона в диацетоновый спирт при увеличении температуры уменьшается.

Настоящее изобретение обходит данную проблему благодаря непосредственному превращению продукта конденсации в соединение, которое обеспечивает получение более благоприятной реакционной среды. В вышеупомянутом случае в результате удаления диацетонового спирта из реакционной смеси по реакции дегидратации, которая образует мезитилоксид, может быть получено дополнительное количество диацетонового спирта. В частности, комбинация в виде стадии конденсации и дегидратации для получения мезитилоксида и воды из ацетона приводит к получению несколько более благоприятной реакционной среды. Как проиллюстрировано на фигуре 5, степень превращения ацетона в мезитилоксид и воду является несколько более благоприятной при более высоких температурах.

Полное давление реакционной системы также оказывает благоприятное воздействие на максимальную теоретическую степень, в которой реагент может образовывать продукт. Принимая во внимание приведенный выше пример реакции конденсации, степень превращения ацетона в диацетоновый спирт ограничивается величиной 15% при 400°С и атмосферном давлении для исходного сырья в виде чистого ацетона. В результате увеличения давления системы до давления 600 фунт/дюйм2 (изб.) (4140 кПа (изб.)) равновесная степень превращения смещается таким образом, чтобы при той же самой температуре могла бы быть достигнута степень превращения, доходящая вплоть до 76%. В случае реакций, демонстрирующих результирующее уменьшение количества молей продукта в сопоставлении с количеством молей реагента, увеличение давления системы (при выдерживании всех других условий постоянными) будет приводить к увеличению равновесной степени превращения в продукт. Для совокупного превращения кетонов в углеводороды обычно имеет место результирующее уменьшение количества молей продукта в сопоставлении с количеством молей реагента, таким образом, более высокие давления реакции будут приводить к более высоким потенциальным равновесным степеням превращения.

Способ получения компонента, произведенного из растворимого в воде оксигенированного углеводорода в настоящем изобретении, добивается баланса с вышеупомянутыми термодинамическими ограничениями в результате проведения операции при использовании катализаторов конденсации и в условиях по температуре и давлению, которые компенсируют любое уменьшение выработки продуктов конденсации увеличением степени превращения в другие продукты для процессов, расположенных по ходу технологического потока дальше. Кинетика совокупной системы также является более благоприятной, так что продукты можно будет получать непрерывно и с более желательной скоростью. В том, что касается увеличения масштаба производства, после запуска реакторные системы могут контролироваться самим способом, и реакции могли бы протекать при стационарном равновесии.

Оксигенаты С4+ соеди