Способ автоматического управления копировальным токарным станком с автоматической коробкой скоростей подач станка

Иллюстрации

Показать всеИзобретение относится к машиностроению. Технический результат - повышение качества обработанной поверхности и геометрической точности детали. Способ автоматического управления копировальным токарным станком с автоматической коробкой скоростей подач станка, содержащей электромагнитные муфты, включает задание теоретического профиля поверхности обрабатываемой детали в виде отрезков линий. При этом генерируют управляющие импульсы следящей подачи uy(СП) при постоянстве напряжения управления ведущей подачи uy(ВП)=const на электромагнитные муфты автоматической коробки скоростей подач станка. Первый форсирующий импульс генерируют длительностью, соизмеримой с постоянной времени электромагнитной муфты, по окончании которого генерируют импульсы управления длительностью τи с постоянной частотой следования fшим=1/Tшим, где Tшим - период генерирования управляющих импульсов. При этом частоту импульсов выбирают из условия непрерывности тока в обмотке электромагнитной муфты, а длительность - в зависимости от угла наклона отслеживаемого отрезка теоретического профиля поверхности обрабатываемой детали. 2 ил.

Реферат

Изобретение относится к способам управления станками и может быть использовано во всех мехатронных устройствах независимо от типа привода, в том числе и в одноприводных устройствах с разветвленной системой управляемых координат.

Известен способ управления токарным станком с механическими регуляторами перемещения с помощью кулачков, например в токарно-револьверных станках, многошпиндельных токарных автоматах и полуавтоматах (Справочник металлиста. Т.5. - М.: Машиностроение, 1978. - с.431-453).

Недостатком такого способа является малая гибкость, связанная с трудоемкостью изготовления управляющих кулачков под каждую новую деталь. Кроме того, такие системы достаточно дороги, так как для изготовления управляющих кулачков требуется специальное оборудование.

Частично указанного недостатка лишен способ управления станками с помощью способа копирования с использованием систем слежения при перемещении щупа по листовому механическому копиру, повторяющего контур изготовляемой детали (Справочник металлиста. Т.5. - М.: Машиностроение, 1978. - с. 431-453).

Недостатками такого способа являются низкая точность и трудоемкость, а иногда и невозможность изготовления сложнопрофильных деталей, напрямую зависящие от точности изготовления самих копиров и доступности следящего щупа до некоторых поверхностей, например мелких канавок, переходов с малыми радиусами кривизны и другое.

Частично указанного недостатка лишен способ, включающий формирование и передачу управляющих команд от цифровой системы управления на шаговые двигатели станка (Патент RU 2245774 С2, 09.07.2002).

Недостатками такого способа являются его узкая специализация с точки зрения привязки именно к шаговым двигателям и высокая стоимость самих шаговых двигателей.

Частично указанного недостатка лишен способ автоматического управления копировальным токарным станком с разветвленной системой управляемых координат, являющийся прототипом, в котором профиль обрабатываемой детали представляется цифровой моделью в виде координат большого числа элементарных отрезков и вносится в память УЧПУ, затем в процессе обработки определяются отклонения реального положения рабочего органа станка от исходного теоретического профиля и, в зависимости от величины отклонения, направления подачи и угла наклона текущего элементарного отрезка профиля формируются управляющие сигналы, поступающие на электромагнитные муфты следящей подачи, и тем самым обеспечивают автоматическое слежение траектории движения рабочего органа за положением линии каждого элементарного отрезка (Интеллектуальные системы управления копировальных станков с асинхронным электроприводом. Малыгин В.И., Черепенин Ф.В., Сковпень С.М. и др. // Вестник СПб О АИН. - 2010. - №7. с. 272-283).

Недостатками такого способа являются невысокое качество обработанной поверхности и неточное воспроизведение геометрии детали.

Задачей, на решение которой направлено изобретение, является повышение качества обработанной поверхности и геометрической точности детали.

Это достигается тем, что в интервалах работы следящей подачи вводят дополнительно широтно-импульсный режим регулирования скорости подачи, при котором первый форсирующий импульс генерируют длительностью, соизмеримой с постоянной времени электромагнитной муфты, а затем импульсы управления генерируют с постоянной частотой следования, выбираемой из условия непрерывности тока в обмотке электромагнитной муфты, и длительностью, зависимой от угла наклона отслеживаемого отрезка теоретического профиля поверхности обрабатываемой детали.

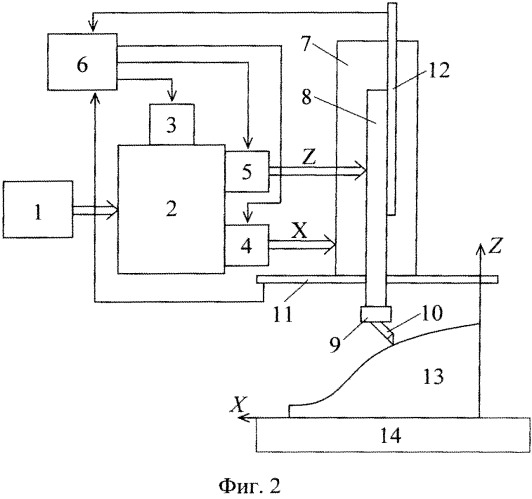

Суть предложенного способа поясняется фиг.1 и заключается в следующем. Система управления следящей подачей (СП) по оси Ζ формирует импульсное напряжение uy(СП), при этом ведущая подача (ВП) по оси X включена постоянно за счет подачи напряжения питания uy(ВП)=Uп=const. Первый форсирующий импульс имеет длительность τф≈τэм, где τэм - постоянная времени электромагнитной муфты. За время τф режущий инструмент начинает движение по оси Ζ и разгоняется до скорости примерно 0,5Szycr, где Szycr - скорость следящей подачи в установившемся режиме. После чего вступает в работу широтно-импульсный модулятор, который генерирует импульсы управления длительностью τи с постоянной частотой следования fшим=1/Tшим, где Tшим - период генерирования управляющих импульсов. При малых значениях угла наклона отрезка теоретического профиля αi длительность τи также мала, при увеличении αi длительность τи возрастает и при αi≈45° становится максимальной τи≈Tшим. При этом частота fшим выбирается такой, чтобы обеспечить режим непрерывного тока в обмотке электромагнитной муфты.

Напряжение uу(ЭМ), поступающее на электромагнитную муфту, вначале имеет максимальное значение, а затем спадает до среднего уровня Ucp=γUп, где γ=τи/Тшим - коэффициент заполнения импульса. При этом аналогично изменяются ток электромагнитной муфты управления и момент вращения М, передаваемый на выходной вал следящей подачи. Поэтому скорость следящей подачи будет уменьшаться пропорционально уменьшению Ucp.Следовательно, режущий инструмент будет перемещаться от точки 1 к точке 2 в заданной зоне слежения δ не под углом 45°, а под меньшим углом, близким к углу наклона αi отслеживаемого отрезка ab теоретического профиля поверхности обрабатываемой детали.

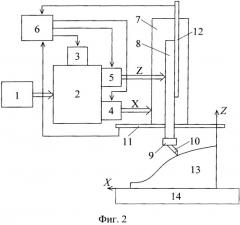

Устройство, реализующее предлагаемый способ, представлено на фиг.2 и включает: главный электропривод 1; автоматическую коробку 2 скоростей подач и управления осями; блок 3 электромагнитных муфт ступенчатого изменения скоростей подач; блок 4 электромагнитных муфт управления горизонтальной осью X; блок 5 электромагнитных муфт управления вертикальной осью Ζ; цифровую систему управления 6; перемещающийся по оси X суппорт 7; перемещающуюся по оси Ζ каретку 8, на которой в резцедержателе 9 закреплен резец 10; датчик 11 линейного перемещения суппорта по оси Х; датчик 12 линейного перемещения ползуна по оси Ζ; обрабатываемую деталь 13; планшайбу 14.

Устройство работает следующим образом.

На планшайбу 14 устанавливают деталь 13, в резцедержателе 9 закрепляют резец 10. После этого в цифровую систему управления 6 вводят цифровую модель обрабатываемой детали 13, запускают главный электропривод 1 и в соответствии с технологическим процессом обработки детали задают скорость подачи Sз, глубину резания t и ширину зоны слежения δ. После подачи команды "ПУСК" в соответствии с управляющей программой начинается обработка детали по заданной цифровой моделью траектории. При этом цифровая система управления генерирует сигналы, которые поступают в блоки 4 и 5 электромагнитных муфт управления подачами по осям X и Ζ, и резец 10 перемещается в соответствии с заданной программой.

Информация с датчиков 11 и 12 линейных перемещений поступает в цифровую систему управления 6, которая выполняет необходимые расчеты и формирует управляющие сигналы.

Экспериментальная проверка предложенного способа автоматического управления произведена на токарно-карусельном копировальном станке модели 1525 с системой управления на базе УЧПУ NC-201M и преобразователями линейных перемещений ЛИР-8 с разрешающей способностью 1 мкм в качестве датчиков обратной связи. Как показали экспериментальные исследования, предложенный способ автоматического управления обеспечивает высокую точность и хорошее качество обработанной поверхности, а также расширяет функциональные возможности станка.

Способ автоматического управления копировальным токарным станком с автоматической коробкой скоростей подач станка, содержащей электромагнитные муфты, включающий задание теоретического профиля поверхности обрабатываемой детали в виде отрезков линий и генерирование управляющих импульсов следящей подачи uy(СП) при постоянстве напряжения управления ведущей подачи uy(ВП)=const на электромагнитные муфты автоматической коробки скоростей подач станка, отличающийся тем, что генерируют первый форсирующий импульс длительностью, соизмеримой с постоянной времени электромагнитной муфты, по окончании которого генерируют импульсы управления длительностью τи с постоянной частотой следования fшим=1/Tшим, где Tшим - период генерирования управляющих импульсов, частоту которых выбирают из условия непрерывности тока в обмотке электромагнитной муфты, а длительность - в зависимости от угла наклона отслеживаемого отрезка теоретического профиля поверхности обрабатываемой детали.