Способ зажигания двигателя автомобиля

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности, а именно к электрооборудованию для обеспечения работы двигателей внутреннего сгорания, и может быть использовано в производстве и эксплуатации автомобилей. Технический результат - повышение полноты сгорания рабочей смеси. Способ заключается в том, что с каждым оборотом двигателя фиксируют момент прохождения поршнем цилиндра двигателя характерной (реперной) точки, измеряют период оборота коленвала и нагрузку на двигатель, по результатам этих измерений определяют оптимальный угол опережения зажигания и в момент прохождения поршнем цилиндра двигателя точки, опережающей верхнюю мертвую точку на угол, равный рассчитанному оптимальному углу опережения зажигания, формируют импульс зажигания в цепи управления катушкой зажигания и на свечах зажигания, дополнительно измеряют температуру двигателя, температуру рабочей смеси и длительность открытия топливной форсунки, а при определении оптимального угла опережения зажигания для каждого из его возможных значений рассчитывают зависимость давления в цилиндре двигателя от угла поворота коленвала с учетом результатов этих измерений, по рассчитанной зависимости определяют тот угол поворота коленвала, для которого это давление максимально, при этом в качестве грубого значения оптимального угла опережения зажигания принимают то из них, при котором угол поворота коленвала, соответствующий максимальному давлению в цилиндре, наиболее близок к заданному, выбираемому в пределах от 185° до 195°, измеряют фактический угол поворота коленвала, при котором давление в цилиндре максимально, а в качестве уточненного значения оптимального угла опережения зажигания принимают его грубое значение, уменьшенное на разность между заданным и измеренным в предыдущем обороте коленвала фактическим значением угла поворота коленвала, соответствующего максимуму давления в цилиндре. 2 ил.

Реферат

Изобретение относится к автомобильной промышленности, а именно к электрооборудованию для обеспечения работы двигателей внутреннего сгорания, и может быть использовано в производстве и эксплуатации автомобилей.

Известен способ зажигания двигателя автомобиля, описанный в книге [А.Г. Сергеев, В.Е. Ютт. Диагностирование электрооборудования автомобилей. - М.: Транспорт. - 1987]. Он заключается в том, что после каждого прохождения поршнем цилиндра характерной (реперной) точки осуществляют прерывание тока в первичной обмотке зажигания и формируют высокое электрическое напряжение и мощный импульс зажигания во вторичной обмотке катушки зажигания и на свечах зажигания.

Формирование мощного импульса зажигания является признаком, входящим и в состав заявляемого способа.

Причиной, препятствующей достижению в этом аналоге технического результата, обеспечиваемого заявляемым способом, является искрение контактов в цепи первичной обмотки, обусловленное механическим способом прерывания тока.

Известен также способ зажигания двигателя автомобиля, описанный в книге [Данов Б.А., Рогачев В.Д. Электрооборудования автомобилей КамАЗ. - М.: Транспорт. - 1997]. Он состоит в том, что фиксируют моменты прохождения поршнем цилиндра двигателя реперной точки, расположенной за (5÷20)° до верхней мертвой точки, после каждого прохождения поршнем реперной точки формируют импульс управления транзистором в цепи прерывателя тока в первичной обмотке трансформатора зажигания и формируют мощный импульс зажигания во вторичной обмотке трансформатора зажигания и на свечах зажигания.

Такие действия, как фиксация моментов прохождения поршнем цилиндра двигателя реперной точки и формирование импульсов зажигания, входят и в состав заявляемого способа.

Причиной, препятствующей достижению в этом аналоге технического результата, обеспечиваемого заявляемым способом, является то обстоятельство, что угол опережения зажигания (угол поворота коленвала, отсчитываемый от положения коленвала в моменты формирования искры до положения, когда поршень входит в верхнюю мертвую точку) выбирается достаточно произвольно и не всегда соответствует условиям работы двигателя. Это обстоятельство делает момент зажигания неоптимальным в смысле качества сгорания рабочей смеси и достижения крутящего момента коленвала.

Наиболее близким по технической сущности к заявляемому (прототипом) является способ зажигания двигателя, защищенный патентом РФ №2426003, кл. F02P 5/00, 2010 г. В соответствии с этим способом с каждым оборотом двигателя фиксируют момент прохождения поршнем цилиндра двигателя характерной (реперной) точки, измеряют период оборота коленвала и нагрузку на двигатель, по результатам этих измерений рассчитывают оптимальный угол опережения зажигания и в моменты прохождения поршнем цилиндра двигателя точки, опережающей верхнюю мертвую точку на угол, равный рассчитанному оптимальному углу опережения зажигания, формируют импульс зажигания в цепи управления катушкой зажигания и на свечах зажигания.

Все перечисленные признаки прототипа входят и в состав заявляемого способа.

Причиной, препятствующей достижению в прототипе технического результата, обеспечиваемого заявляемым способом, является неоптимальное сгорание рабочей смеси. Эта причина обусловлена тем обстоятельством, что при расчете требуемого угла опережения зажигания не учитывается ряд факторов, существенно влияющих на интенсивность сгорания рабочей смеси при рассчитанном угле опережения зажигания. В частности, не учитываются температура двигателя, температура воздуха и его расход.

Кроме того, определение оптимального угла опережения зажигания осуществляется чисто расчетным методом, что вносит определенную погрешность в результат определения этого угла, связанную как с методической погрешностью, так и с погрешностью измерения периода оборота коленвала и нагрузки на двигатель, используемых при расчетах.

Еще одной причиной, препятствующей достижению в прототипе технического результата, обеспечиваемого изобретением, является возможность детонации при резком изменении давления в цилиндре двигателя.

Технической задачей, на решение которой направлено изобретение, является обеспечение более полного сгорания рабочей смеси и исключение детонации в двигателе.

Указанный технический результат достигается тем, что в известном способе зажигания двигателя автомобиля дополнительно измеряют температуру двигателя, температуру воздуха и длительность открытия топливной форсунки, а при определении оптимального угла опережения зажигания для каждого из его возможных значений рассчитывают зависимость давления в цилиндре двигателя от угла поворота коленвала с учетом результатов этих измерений, по рассчитанной зависимости определяют тот угол поворота коленвала, для которого это давление максимально, при этом в качестве грубого значения оптимального угла опережения зажигания принимают то из них, при котором угол поворота коленвала, соответствующий максимальному давлению в цилиндре, наиболее близок к заданному, выбираемому в пределах от 185° до 195°, определяют фактический угол поворота коленвала, при котором давление в цилиндре максимально, а в качестве уточненного значения оптимального угла опережения зажигания принимают его грубое значение, уменьшенное на разность между заданным и измеренным в предыдущем обороте коленвала фактическим значением угла поворота коленвала, соответствующего максимуму давления в цилиндре.

Для достижения технического результата в известном способе зажигания двигателя автомобиля, в котором с каждым оборотом двигателя фиксируют момент прохождения поршнем цилиндра двигателя характерной (реперной) точки, измеряют период оборота коленвала и нагрузку на двигатель, по результатам этих измерений определяют оптимальный угол опережения зажигания и в момент прохождения поршнем цилиндра двигателя точки, опережающей верхнюю мертвую точку на угол, равный рассчитанному оптимальному углу опережения зажигания, формируют импульс зажигания в цепи управления катушкой зажигания и на свечах зажигания, дополнительно измеряют температуру двигателя, температуру рабочей смеси и длительность открытия топливной форсунки, а при определении оптимального угла опережения зажигания для каждого из его возможных значений рассчитывают зависимость давления в цилиндре двигателя от угла поворота коленвала с учетом результатов этих измерений, по рассчитанной зависимости определяют тот угол поворота коленвала, для которого это давление максимально, при этом в качестве грубого значения оптимального угла опережения зажигания принимают то из них, при котором угол поворота коленвала, соответствующий максимальному давлению в цилиндре, наиболее близок к заданному, выбираемому в пределах от 185° до 195°, определяют фактический угол поворота коленвала, при котором давление в цилиндре максимально, а в качестве уточненного значения оптимального угла опережения зажигания принимают его грубое значение, уменьшенное на разность между заданным и измеренным в предыдущем обороте коленвала фактическим значением угла поворота коленвала, соответствующего максимуму давления в цилиндре.

Совокупность вновь введенных действий над материальными объектами не следует явным образом из уровня техники. Отсутствуют какие-либо источники информации, в которых эти действия над материальными объектами самостоятельно или в совокупности с остальными действиями заявленного способа были описаны. Это позволяет считать заявляемый способ зажигания новым и имеющим изобретательский уровень.

Сущность изобретения поясняется чертежами, на которых приведены:

- фиг.1 - типовые графики зависимости давления в цилиндре от угла поворота коленвала;

- фиг.2 - схема алгоритма определения угла опережения зажигания.

Для осуществления заявляемого способа зажигания двигателя автомобиля выполняют следующие действия.

1. Фиксируют моменты прохождения поршнем цилиндра двигателя реперной точки, например моменты прохождения им точки за 60° до верхней мертвой точки.

2. С каждым прохождением этой точки измеряют следующие изменяющиеся в процессе работы двигателя параметры двигателя, существенно влияющие на давление в цилиндре:

- период Т полного оборота коленвала;

- нагрузку Ра на двигатель;

- температуру воздуха (воздуха на впуске);

- температуру двигателя;

- длительность Тф открытия топливной форсунки.

Период Т оборота коленвала определяют с помощью датчика положения коленвала путем умножения промежутка времени между двумя соседними отсчетами положения коленвала на число этих отсчетов за полный оборот коленвала.

Нагрузка Ра на двигатель определяется по датчику абсолютного давления.

Температура воздуха и температура двигателя определяются по датчикам температуры.

Длительность Тф открытия топливной форсунки определяется непосредственно по длительности электрического импульса открытия форсунки.

3. Измеряют фактический угол φф поворота коленвала, соответствующий максимуму давления в цилиндре. Эта операция может быть осуществлена с помощью датчика давления, специально установленного в цилиндре двигателя. Этот датчик в текущем обороте двигателя опрашивается позже всех остальных при угле поворота порядка 180° после верхней мертвой точки. В период до первого срабатывания этого датчика угол φф принимается равным 190°.

4. Определяют угол опережения зажигания, обеспечивающий максимум крутящего момента на валу двигателя и наиболее полное сгорание топлива для измеренных параметров T, Ра, , и Тф.

Алгоритм определения угла опережения зажигания рассмотрен ниже.

5. По достижении поршнем цилиндра двигателя точки, опережающей верхнюю мертвую точку на угол опережения зажигания, формируют импульс зажигания в катушке зажигания.

Рассмотрим подробнее алгоритм определения угла Θ опережения зажигания.

На фиг.1 приведены типовые графики зависимостей давления Р в цилиндре двигателя от угла φ поворота коленвала, отсчитываемого от положения коленвала, при котором поршень цилиндра двигателя находится в нижней мертвой точке. Кривая «а» соответствует раннему, кривая «б» - нормальному, а кривая «в» - позднему зажиганию. Кружочки на кривых соответствуют моментам искрообразования (углам опережения зажигания Θ1, Θ2, Θ3 соответственно). Вид зависимостей Р(φ) существенно зависит как от измеренных параметров T, Ра, , и Тф, так и от угла опережения зажигания.

Зависимости Р(φ) носят резонансный характер с одним максимумом, причем угол поворота коленвала, при котором этот максимум имеет место, существенно зависит от угла опережения зажигания.

Максимум крутящего момента и наиболее полное сгорание топлива (а следовательно, и наилучшие экологические параметры) двигатель обеспечивает при таком угле опережения зажигания, при котором максимум зависимости Р(φ) соответствует заданному углу φ поворота коленвала, выбранному в пределах от 185° до 195°.

Угол опережения зажигания, соответствующий максимуму давления в цилиндре при заданном угле поворота коленвала, и следует считать оптимальным.

Следует отметить, что максимум крутящего момента двигателя не очень критичен к незначительному отклонению угла φ поворота коленвала в выбранном диапазоне, соответствующего максимальному давлению в цилиндре двигателя, от 185 до 190°. Можно считать, что если при выбранном угле Θ опережения зажигания максимум зависимости Р(φ) будет соответствовать углу φ поворота коленвала, находящемуся в пределах от 185° до 195°, то максимум крутящего момента двигателя и полнота сгорания топлива существенно не изменятся.

Для определения оптимального угла опережения зажигания кроме упомянутых выше измеряемых параметров используют ряд констант, конкретные численные значения которых у каждого двигателя свои.

Наименование, обозначение, размерность и ориентировочный диапазон численных значений этих констант приведены в нижеследующей таблице.

| №№п/п | Наименование константы | Размерность | Обозначение | Пределы изменения |

| 1 | Степень сжатия | - | ξ | 9÷11 |

| 2 | Коэффициент наполнения цилиндра | - | ην | 0,1÷1,4 |

| 3 | Давление остаточных газов | атм | Pr | 0÷1,2 |

| 4 | Коэффициент остаточных газов | - | γ | 0,05÷0,09 |

| 5 | Фактор теплоемкости | - | К | 6 |

| 6 | Показатель политропы | - | n1 | 1,2÷1,4 |

| 7 | Отношение радиуса кривошипа к длине шатуна | - | λ | 0,25÷0,30 |

| 8 | Показатель характера сгорания | |||

| топлива | - | m | 3÷4 | |

| 9 | Полная удельная теплоемкость сгорания | МДж | q2 | 2,6 |

| 10 | Начальное значение относительного объема рабочего тела | ν0 | 0,9 | |

| 11 | Угол опережения зажигания при максимально раннем искрообразовании | град | Θmax | 15÷30 |

На фиг.2 приведена схема алгоритма для определения оптимального угла опережения зажигания.

Основой этого алгоритма является определение зависимости давления в цилиндре от угла поворота коленвала при изменении этого угла с шагом в один градус.

В схеме алгоритма приняты следующие обозначения.

P0 - давление в цилиндре для начального (нулевого) угла поворота коленвала, отсчитываемого от положения коленвала, когда поршень цилиндра проходит нижнюю мертвую точку;

Pn - давление в цилиндре для текущего угла поворота коленвала;

Θmax - угол опережения зажигания при максимально раннем искрообразовании;

ΘГ - грубое (расчетное) значение оптимального угла опережения зажигания;

φф - ячейка для фактического (измеренного) значения угла поворота коленвала, соответствующего максимуму давления в цилиндре;

- содержимое ячейки φф;

n - ячейка для записи номера угла поворота коленвала (номера шага расчета);

n' - содержимое ячейки n;

νn-1 - ячейка для записи значения относительного объема рабочего тела на предшествующем шаге расчета;

- содержимое ячейки νn-1;

Pn-1 - ячейка для записи значения давления в цилиндре на предшествующем шаге расчета;

- содержимое ячейки Pn-1;

φЗ - ячейка для записи угла поворота коленвала, соответствующего текущему значению угла опережения зажигания;

- содержимое ячейки φЗ;

φИЗ - ячейка для записи угла поворота коленвала, при котором формируется импульс зажигания;

- содержимое ячейки φИЗ;

Θут - ячейка для уточненного значения оптимального угла опережения зажигания;

- содержимое ячейки Θут.

Перед началом работы алгоритма, когда датчик давления в цилиндре двигателя еще не сработал даже первый раз, в ячейку φф записывают заданное значение угла поворота коленвала.

Алгоритм содержит 12 процессов (операторов).

Процессы 1÷7 определяют грубое значение ΘГ оптимального угла опережения зажигания.

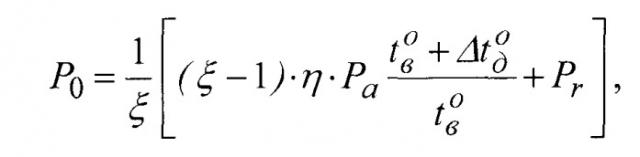

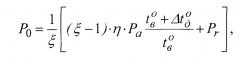

В процессе 1 осуществляется определение расчетным путем давления P0 для начального угла поворота коленвала. Давление P0 определяется по результатам измерения параметров Ра, , по формулам:

где - коэффициент пропорциональности.

Полученное значение P0 записывается в ячейку Pn-1.

Кроме того, в этом процессе выполняются еще три вспомогательные операции: в ячейку n записывается единица, в ячейку νn-1 записывается значение ν0, а в ячейку φЗ записывается разность (180°-Θmax). Учитывая, что положение коленвала, в котором поршень цилиндра проходит верхнюю мертвую точку, соответствует углу поворота коленвала 180°, выполнение этих операций позволяет приступить к выполнению операции определения зависимости давления в цилиндре от угла поворота коленвала при максимально раннем зажигании.

Далее управление передается в процесс 2.

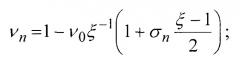

В процессе 2 определяются относительный объем νn рабочего тела и давление Pn в цилиндре для текущего угла поворота коленвала (на втором и последующих шагах определения зависимости давления в цилиндре от угла поворота коленвала).

Для их определения используются результаты измерения параметров Т и Тф и результат определения давления в цилиндре на предыдущем шаге работы алгоритма. Относительный объем νn рабочего тела и давление Pn определяются путем решения следующей системы уравнений:

где σn - кинематическая функция хода поршня;

- коэффициент пропорциональности;

φn - текущий угол поворота коленвала в градусах, численно равный n' (содержимому ячейки n);

φn-1 - угол поворота коленвала в градусах на предыдущем шаге работы алгоритма (уменьшенный на один градус угол φn);

φz - условная длительность сгорания топлива;

Pnm - термодинамическая составляющая давления (давление в цилиндре до искрообразования);

Рnк - кинетическая составляющая давления (давление в цилиндре после искрообразования).

Полученные расчетным путем результаты νn и Pn оценки относительного объема рабочего тела и давления в цилиндре и дальнейшее управление передаются в процесс 3.

Процесс 3 реализует операцию условного перехода. В нем полученное в процессе 2 значение давления Pn сравнивается с полученным на предшествующем шаге работы. Выполнение условия означает, что с увеличением угла поворота коленвала возможно дальнейшее увеличение давления в цилиндре двигателя. В этом случае управление передается в процесс 4. Выполнение же условия означает, что расчетное давление в цилиндре двигателя максимально для текущего угла φn поворота коленвала и номера n' шага работы алгоритма, записанного в данный момент в ячейку n. В этом случае управление передается в процесс 5.

В процессе 4 полученный результат νn записывается в ячейку νn-1, а результат Pn записывается в ячейку Pn-1 вместо записанных туда ранее, а содержимое n' ячейки n увеличивается на единицу. Затем управление вновь передается в процесс 2.

Далее с помощью процессов 2, 3 и 4 вновь осуществляется определение относительного объема νn рабочего тела и давления Pn в цилиндре двигателя, но уже для следующего значения φn угла поворота коленвала.

Описанный механизм функционирования алгоритма продолжается до выполнения условия и передачи управления в процесс 5.

Таким образом, процессы 2, 3 и 4 реализуют операцию определения зависимости давления Pn в цилиндре двигателя от угла φn поворота коленвала при изменении последнего от нуля до значения, на один градус превышающего значение, соответствующее максимальному давлению. При этом указанная зависимость Pn(φn) соответствует углу опережения зажигания, жестко связанному со значением , записанным в ячейку φЗ.

Процесс 5, как и процесс 3, реализует операцию условного перехода. В нем содержимое n' ячейки n уменьшается на единицу, а результат (n'-1) сравнивается с числом 190 - заданным значением в градусах угла поворота коленвала, соответствующего максимуму давления в цилиндре двигателя при требуемом грубом значении ΘГ оптимального угла опережения зажигания. Выполнение условия (n'-1)<190 означает, что грубое значение ΘГ оптимального угла опережения зажигания превышает требуемое и его следует уменьшить. В этом случае управление передается в процесс 6. Выполнение же условия (n'-1)≥190 означает, что грубое значение ΘГ оптимального угла опережения зажигания равно требуемому или наиболее близко к нему. В этом случае управление передается в процесс 7.

В процессе 6 к содержимому ячейки φЗ добавляется 1°, содержимое n' ячейки n заменяется единицей, содержимое ячейки νn-1 заменяется значением ν0, а содержимое ячейки Pn-1 - рассчитанным значением P0. Затем управление вновь передается в процесс 2.

Далее с помощью процессов 2, 3, 4, 5 и 6 вновь реализуется операция определения зависимости Pn(φn) при изменении φn от нуля до значения, на один градус превышающего значение, соответствующее максимальному давлению, но уже для следующего дискретного значения угла опережения зажигания, на один градус меньшего предыдущего.

Описанный механизм функционирования алгоритма определения угла опережения зажигания продолжается до выполнения условия (n'-1)≥190 и передачи управления в процесс 7.

Таким образом, процессы 5 и 6 совместно с описанными ранее процессами 1÷4 определяют то из перебранных ранее дискретных значений угла опережения зажигания, при котором угол поворота коленвала, соответствующий максимальному давлению в цилиндре, наиболее близок к заданному 190°. Это значение угла опережения зажигания и является требуемым грубым (расчетным) значением ΘГ для совокупности параметров параметров T, Ра, , и Тф, измеренных при прохождении поршнем цилиндра двигателя реперной точки при текущем обороте коленвала.

В процессе 7 определяется требуемое грубое значение ΘГ оптимального угла опережения зажигания из уравнения:

При этом в ячейке φЗ содержится угол поворота коленвала, по достижении которого следовало бы формировать импульс зажигания, если бы описанные расчеты были абсолютно точны. Эти расчеты учитывают все основные параметры режима работы двигателя, влияющие на правильность выбора угла опережения зажигания, в том числе температуру воздуха, температуру двигателя и расход топлива.

В процессах 8 и 9 определяется уточненное значение Θут оптимального угла опережения зажигания с учетом фактического значения φф угла поворота коленвала, соответствующего максимуму крутящего момента и развиваемой мощности.

В предположении, что при неизменном угле опережения зажигания фактическое значение φф угла поворота коленвала, соответствующее максимуму давления в цилиндре за один период оборота коленвала, существенно не изменится, в процессе 8 определяется погрешность Δ определения оптимального угла опережения зажигания по формуле:

В процессе 9 определяется само уточненное значение Θут оптимального угла опережения зажигания по формуле

Θут=ΘГ-Δ.

В процессе 10 определяется соответствующий уточненному оптимальному углу опережения зажигания угол поворота коленвала , по достижении которого следует формировать импульс зажигания, а в процессе 11 формируется сам этот импульс.

В процессе 12 осуществляется опрос датчика в цилиндре двигателя, и в ячейку φф записывается фактическое значение угла поворота коленвала, соответствующего максимуму давления в цилиндре, для оценки оптимального угла определения зажигания при следующем обороте двигателя.

Далее описанный процесс определения оптимального угла опережения зажигания и формирования импульса зажигания повторяется.

Таким образом, в предлагаемом способе зажигания, в отличие от прототипа, при расчете оптимального угла опережения зажигания учитываются все основные параметры режима работы двигателя, влияющие на правильность расчета этого угла, в том числе температура двигателя, температура воздуха и расход топлива. Кроме того, оптимальный угол опережения зажигания уточняется с учетом фактического угла поворота коленвала, соответствующего максимуму давления в цилиндре. В этом способе исключена детонация двигателя, так как заданный угол поворота коленвала, соответствующий максимальному давлению, автоматически поддерживается равным 190° или близким к нему, и контролируется реальным датчиком давления. Это исключает возможность "раннего" зажигания и связанной с "ранним" зажиганием детонации двигателя.

Следует отметить, что заявляемый способ может функционировать и без датчика давления в цилиндре в случае, например, выхода этого датчика из строя. Функционирование способа при этом может осуществляться на основе одной только грубой оценки оптимального угла опережения зажигания. Качество функционирования в этом случае естественно снизится.

Заявляемый способ зажигания достаточно легко реализуем.

Измерение фактического угла φф поворота коленвала, соответствующего максимальному давлению в цилиндре двигателя, как отмечалось выше, может быть реализовано на основе специально установленного в цилиндре двигателя датчика давления.

Измерение параметров режима работы двигателя, изменяющихся в процессе его работы, может быть осуществлено стандартными средствами электрооборудования автомобиля. Результаты этих измерений могут быть введены в бортовой контроллер автомобиля.

Алгоритм определения оптимального угла опережения зажигания может быть реализован этим же контроллером. В качестве такового может служить электронный блок управления «Январь 5.1».

Способ зажигания двигателя автомобиля, в котором с каждым оборотом двигателя фиксируют момент прохождения поршнем цилиндра двигателя характерной (реперной) точки, измеряют период оборота коленвала и нагрузку на двигатель, по результатам этих измерений определяют оптимальный угол опережения зажигания, и в момент прохождения поршнем цилиндра двигателя точки, опережающей верхнюю мертвую точку на угол, равный рассчитанному оптимальному углу опережения зажигания, формируют импульс зажигания в цепи управления катушкой зажигания и на свечах зажигания, отличающийся тем, что дополнительно измеряют температуру двигателя, температуру воздуха и длительность открытия топливной форсунки, а при определении оптимального угла опережения зажигания для каждого из его возможных значений рассчитывают зависимость давления в цилиндре двигателя от угла поворота коленвала с учетом результатов этих измерений, по рассчитанной зависимости определяют тот угол поворота коленвала, для которого это давление максимально, при этом в качестве грубого значения оптимального угла опережения зажигания принимают то из них, при котором угол поворота коленвала, соответствующий максимальному давлению в цилиндре, наиболее близок к заданному, выбираемому в пределах от 185° до 195°, измеряют фактический угол поворота коленвала, при котором давление в цилиндре максимально, а в качестве уточненного значения оптимального угла опережения зажигания принимают его грубое значение, уменьшенное на разность между заданным и измеренным в предыдущем обороте коленвала фактическим значением угла поворота коленвала, соответствующего максимуму давления в цилиндре.