Кожухотрубный теплообменник

Иллюстрации

Показать всеИзобретение относится к кожухотрубным теплообменникам для теплообмена жидких и газообразных сред. Теплообменник содержит кожух, снабженный штуцерами для ввода и вывода теплоносителя, крышки со штуцерами для входа и выхода теплообменивающейся среды и пучок теплообменных труб, зафиксированных в отверстиях трубных решеток, состоящих из внутренней и последующей перфорированных пластин с уплотнительным материалом между ними. Каждая трубная решетка снабжена по меньшей мере одной дополнительной последующей перфорированной пластиной. Кожух выполнен с внутренними выемками по торцам. Внутренняя и последующие пластины трубных решеток зажаты крышками в выемках кожуха. Теплообменные трубы снабжены бандажами. Технический результат - упрощение изготовления, повышение надежности теплообменника. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области теплоэнергетики, а именно к кожухотрубным теплообменникам для теплообмена жидких и газообразных сред в энергетической, газовой, химической и других отраслях промышленности.

Известны кожухотрубные теплообменники с различными способами крепления труб в трубных решетках, однако способ крепления каждой трубы в отдельности с помощью сальникового уплотнения широкого распространения не получил, так как сложен и дорог, к тому же не позволяет собрать трубы в плотный пучок (Дытнерский Ю.И. Процессы и аппараты химической технологии. М., Химия, 1995, часть 1, стр.334-339).

Недостатком известных теплообменных аппаратов с трубными решетками является высокая трудоемкость закрепления труб в этих решетках, необходимость компенсации температурных напряжений. Вследствие невозможности уменьшения расстояния между трубами проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковые агрегатные состояния, скорость теплоносителя в межтрубном пространстве более низкая и коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает коэффициент теплопередачи в аппарате. Для увеличения коэффициента теплопередачи в известных теплообменных аппаратах увеличивают скорость теплоносителя в межтрубном пространстве установкой поперечных и продольных перегородок, не дающих значительных результатов, так как перегородки также увеличивают гидравлическое сопротивление и создают застойные зоны в межтрубном пространстве.

Известен также кожухотрубный теплообменник, трубные решетки которого собираются с помощью склеивающего полимерного заполнителя и имеют кольца на теплообменных трубах для предохранения их от провисания при выполнении аппаратов большей длины. Такая конструкция теплообменника позволяет увеличить параметры теплообмена при уменьшении массогабаритных показателей за счет применения профилированных особо тонкостенных теплообменных труб, собранных в плотный пучок (патент РФ №2038890, МПК B21D 53/06, 1995).

Однако известный теплообменник неперспективен для больших типоразмеров. Его нельзя применять для сред с высокими термодинамическими нагрузками, способными разрушить трубные решетки, собираемые с применением склеивающего полимерного заполнителя, имеющего значительно превышающий, чем у металлов, применяемых в изготовлении теплообменных труб и корпусов, коэффициент линейного теплового расширения. Более того, полимерные материалы с повышением температуры, размягчаясь, теряют прочность, а кольца на теплообменных трубах для предохранения их от провисания повышают гидравлическое сопротивление. Существенным недостатком данного теплообменника является невозможность разборки пучка на элементарные теплообменные трубы для их замены или очистки как внутренних, так и наружных поверхностей труб.

Наиболее близким по технической сущности к предлагаемому теплообменнику является кожухотрубный теплообменник, выбранный в качестве прототипа и содержащий цилиндрический кожух, снабженный штуцерами для ввода и вывода теплоносителя, крышки со штуцерами для входа и выхода теплообменивающейся среды и пучок теплообменных труб, зафиксированных в отверстиях трубных решеток, состоящих из внутренней и последующей перфорированных пластин с термостойким герметиком между ними, зажатых между крышками и кожухом. В последующей пластине каждой трубной решетки выполнены дополнительные отверстия, расположенные между отверстиями под трубы. При сборке известного теплообменника герметик заполняет зазоры между пластинами, трубами и кожухом. При этом излишки герметика, проходящие через дополнительные отверстия, образуют заклепки, дополнительно соединяющие пластины трубных решеток (авторское свидетельство СССР №1758381, МПК F28D 7/00, 1992).

Недостатками выбранного прототипа являются дополнительные отверстия в последующих пластинах под заклепки, значительно увеличивающие межтрубное расстояние, не позволяя собирать теплообменные трубы в плотный пучок и увеличивая тем самым массогабаритные размеры. Кроме того, указанные заклепки значительно затрудняют разборку известного теплообменника на элементы для замены любых из них или очистки как внутренних, так и наружных поверхностей.

Задачей изобретения является создание кожухотрубного теплообменника без ограничения диаметра и длины с прочной и надежной фиксацией теплообменных труб, как в пучке, так и в трубных решетках, дающей возможность применить имеющиеся способы интенсификации теплообмена и снижения гидравлического сопротивления при уменьшении массогабаритных показателей и улучшении ремонтопригодности.

Поставленная задача решается тем, что в кожухотрубном теплообменнике, содержащем кожух, снабженный штуцерами для ввода и вывода теплоносителя, крышки со штуцерами для входа и выхода теплообменивающейся среды и пучок теплообменных труб, зафиксированных в отверстиях трубных решеток, состоящих из внутренней и последующей перфорированных пластин с уплотнительным материалом между ними, согласно изобретению каждая трубная решетка снабжена по меньшей мере одной дополнительной последующей перфорированной пластиной, кожух выполнен с внутренними выемками по торцам, внутренняя и последующие пластины трубных решеток зажаты крышками в выемках кожуха, а теплообменные трубы снабжены бандажами.

Поставленная задача решается также тем, что отверстия для теплообменных труб последующей пластины трубной решетки со стороны штуцера для выхода теплообменивающейся среды могут быть выполнены с диаметром, равным внутреннему диаметру теплообменных труб.

Поставленная задача решается также тем, что бандажи теплообменных труб могут быть выполнены в виде проволочной спиральной навивки.

Поставленная задача решается также тем, что теплообменные трубы могут быть стянуты в пучок хомутами или проволокой, навитой по спирали.

Поставленная задача решается также тем, что кожух может быть расширен в местах штуцеров для ввода и вывода теплоносителя и выполнен в расширенной части с выступами.

Поставленная задача решается также тем, что кожух может иметь форму шестиугольной призмы.

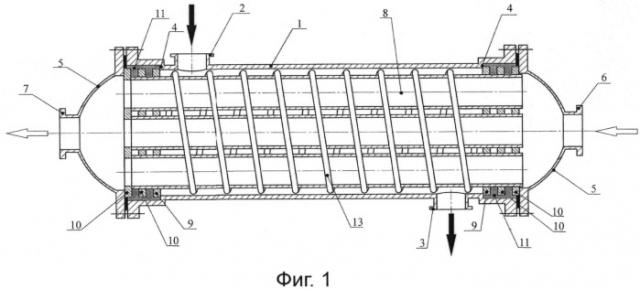

На фиг.1 представлен предлагаемый кожухотрубный теплообменник.

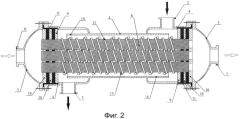

На фиг.2 - вариант предлагаемого кожухотрубного теплообменника с расширенным кожухом.

Предлагаемый кожухотрубный теплообменник содержит кожух 1, снабженный штуцерами 2, 3 для ввода и вывода теплоносителя и выполненный с внутренними выемками 4 по торцам, крышки 5 со штуцерами 6, 7 для входа и выхода теплообменивающейся среды и пучок теплообменных труб 8, зафиксированных в отверстиях трубных решеток, состоящих из внутренней и последующих перфорированных пластин 9, 10 с уплотнительным материалом 11 между ними. Внутренняя и последующие пластины 9, 10 трубных решеток зажаты крышками 5 в выемках 4 кожуха 1, а теплообменные трубы 8 снабжены бандажами. Отверстия для теплообменных труб 8 последующей пластины 10 трубной решетки со стороны штуцера 7 для выхода теплообменивающейся среды могут быть выполнены с диаметром, равным внутреннему диаметру теплообменных труб 8. Тем самым теплообменные трубы 8 упираются в последующую перфорированную пластину 10, что исключает их выскальзывание из трубных решеток под действием сил в осевом направлении от входа к выходу, обусловленных имеющимся гидравлическим сопротивлением в теплообменных трубах и разностью давлений между входом и выходом. Бандажи теплообменных труб 8 могут быть выполнены в виде проволочной спиральной навивки 12 (фиг.2), позволяющей турбулизировать межтрубный поток, устанавливать фиксированный межтрубный зазор и исключить трение теплообменных труб 8 между собой. Теплообменные трубы 8 могут быть стянуты в пучок хомутами (не показаны) или проволокой 13, навитой по спирали, которая прочно и надежно закрепляет их в плотном пучке, что исключает провис и вибрацию теплообменных труб 8 и позволит отказаться от опор и перегородок, тем самым снизить гидравлическое сопротивление с возможностью реализации чистого противотока теплообменивающихся сред при повышенных скоростях их движения. В варианте для снижения местных гидравлических сопротивлений и исключения образования застойных зон кожух 1 может быть расширен в местах штуцеров 2, 3 для ввода и вывода теплоносителя, выполнен в расширенной части с выступами 14 и иметь форму шестиугольной призмы (не показано) для получения более плотного трубного пучка.

При сборке предлагаемого теплообменника в кожух 1 вставляется пучок теплообменных труб 8. Затем со стороны входа теплообменивающей среды в выемку 4 вставляется внутренняя перфорированная пластина 9, при этом теплообменные трубы 8 продеваются в отверстия внутренней перфорированной пластины 9. На внутреннюю перфорированную пластину 9 укладывается уплотнительный материал 11, заполняющий пространство между теплообменными трубами 8 и кожухом 1. Далее в выемку 4 вставляется последующая перфорированная пластина 10, при этом теплообменные трубы 8 также продеваются в отверстия последующей перфорированной пластины 10. На последующую перфорированную пластину 10 также укладывается уплотнительный материал 11. Для повышения надежности герметизации высокотемпературных теплообменивающихся сред при высоких перепадах давлений между ними в выемку 4 вставляется по меньшей мере одна дополнительная последующая перфорированная пластина 10, при этом теплообменные трубы 8 также продеваются в отверстия дополнительной последующей перфорированной пластины 10. Таким образом, увеличение перепадов давлений между высокотемпературными теплообменивающими средами надежно решается простым увеличением числа последующих перфорированных пластин 10. Собранная сальниковая трубная решетка зажимается далее крышкой 2. Под давлением излишки уплотнительного материала 11 заполняют зазоры между теплообменными трубами 8, перфорированными пластинами 9, 10 решеток и кожухом 1. Аналогично собирается трубная решетка со стороны выхода теплообменивающей среды из трубного пространства с уменьшенным диаметром отверстий в последующей перфорированной пластине 10 до внутренних диаметров теплообменных труб 8.

Описываемый теплообменник работает следующим образом.

Через штуцер 2 в кожух 1 подводится теплоноситель, который заполняет межтрубное пространство и выводится через штуцер 3. Через штуцер 6 в крышке 5 подается в трубное пространство теплообменивающаяся среда, которая выводится через штуцер 7. В результате осуществляется теплообмен теплоносителя и теплообменивающейся среды.

В целях применения существующих способов интенсификации теплообменника с учетом физико-химических свойств теплообменивающихся сред конструкция предлагаемого кожухотрубного теплообменника позволяет:

- использовать для изготовления теплообменных труб любые материалы как металлические, так и неметаллические;

- применять теплообменные трубы любого диаметра и толщины, известно, что чем меньше диаметр труб и толщина стенки, тем выше коэффициент использования массы и объема теплообменника;

- применять как гладкие теплообменные трубы, так и гофрированные (сильфонные);

- применять теплообменные трубы любого профиля, а также с накаткой кольцевых или спиральных канавок, турбулизирующих потоки на внутренней и внешней поверхности трубы, интенсифицирующих теплообмен;

- снизить гидравлическое сопротивление, отказавшись от поперечных и продольных перегородок;

- улучшить ремонтопригодность с возможностью полной разборки на элементарные теплообменные трубы и детали для замены любых из них или очистки как внутренних, так и наружных поверхностей;

- отказаться от объединения в блоки с параллельными или последовательно-параллельным соединением трактов отдельных кожухотрубных теплообменников при недостающей площади поверхности теплообмена для реализации больших тепловых потоков или больших потерях давления, так как предлагаемый кожухотрубный теплообменник не имеет ограничений по длине и диаметру и, следовательно, величине тепловых потоков при незначительных потерях давления.

Таким образом, реализация изобретения позволит обеспечить требуемые ремонтопригодность, а также простоту и надежность теплообменника, не ограничивая при этом применение проверенных способов интенсификации теплопередачи без опережающего роста гидравлического сопротивления.

1. Кожухотрубный теплообменник, содержащий кожух, снабженный штуцерами для ввода и вывода теплоносителя, крышки со штуцерами для входа и выхода теплообменивающейся среды и пучок теплообменных труб, зафиксированных в отверстиях трубных решеток, состоящих из внутренней и последующей перфорированных пластин с уплотнительным материалом между ними, отличающийся тем, что каждая трубная решетка снабжена по меньшей мере одной дополнительной последующей перфорированной пластиной, кожух выполнен с внутренними выемками по торцам, внутренняя и последующие пластины трубных решеток зажаты крышками в выемках кожуха, а теплообменные трубы снабжены бандажами.

2. Кожухотрубный теплообменник по п.1, отличающийся тем, что отверстия для теплообменных труб последующей пластины трубной решетки со стороны штуцера для выхода теплообменивающейся среды выполнены с диаметром, равным внутреннему диаметру теплообменных труб.

3. Кожухотрубный теплообменник по п.1, отличающийся тем, что бандажи теплообменных труб выполнены в виде проволочной спиральной навивки.

4. Кожухотрубный теплообменник по п.1, отличающийся тем, что теплообменные трубы стянуты в пучок хомутами или проволокой, навитой по спирали.

5. Кожухотрубный теплообменник по любому из пп.1-4, отличающийся тем, что кожух расширен в местах штуцеров для ввода и вывода теплоносителя и выполнен в расширенной части с выступами.

6. Кожухотрубный теплообменник по п.5, отличающийся тем, что кожух имеет форму шестиугольной призмы.