Способ изготовления изделий из композиционного материала

Иллюстрации

Показать всеИзобретение относится к области композиционных материалов (КМ) с керамической матрицей, предназначенных для работы в условиях окислительной среды и механического нагружения при высоких температурах. Технический результат - повышение надежности работы изделий из КМ в условиях механического нагружения при высоких температурах, причём без существенного усложнения изготовления изделий, прежде всего крупногабаритных и тонкостенных. Способ включает формирование пироуглеродного покрытия на жаростойких волокнах каркаса объемной структуры, пропитку каркаса суспензией мелкодисперсного углеродного наполнителя с более высокой, чем у пироуглерода, химической активностью, пропитку каркаса силоксановым связующим, формование пластиковой заготовки, ее термообработку и силицирование. В соответствии с заявляемым техническим решением пироуглеродное покрытие выполняют толщиной 1-3 мкм, мелкодисперсный наполнитель вводят в поры каркаса с таким расчетом, чтобы размер пор каркаса не превышал 10 мкм, термообработку пластиковой заготовки проводят при температуре 1200-1400°С в вакууме или при атмосферном давлении в среде инертного газа, а силицирование - в вакууме паро-жидкофазным методом путем капиллярной конденсации паров кремния. 11 пр., 1 табл.

Реферат

Изобретение относится к области композиционных материалов с керамической матрицей, предназначенных для работы в условиях окислительной среды и механического нагружения при высоких температурах.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий формирование каркаса из углеродных волокон, уплотнение его путем насыщения пироуглеродом и силицирования [пат. США №4397901 кл. C23C 11/08, 1983].

При таком способе в материале остается много свободного кремния, понижающего уровень рабочих температур изделия и увеличивающего остаточные напряжения в материале (из-за расширения кремния при затвердевании), что приводит к снижению его прочности. Кроме того, материал имеет недостаточно высокое содержание карбида кремния, что снижает его стойкость при работе в окислительных средах при высоких температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из композиционного материала (КМ), включающий формирование пироуглеродного покрытия на жаростойких волокнах каркаса объемной структуры, пропитку каркаса суспензией мелкодисперсного углеродного наполнителя с более высокой, чем у пироуглерода, химической активностью, пропитку каркаса силоксановым связующим, формование пластиковой заготовки, ее термообработку и силицирование [US 2013/0011654 кл. В32И 18/00, 2013 г.]. Из описания указанного изобретения известно, что толщина пироуглеродного покрытия на волокнах каркаса превышает десятки микрон, что ограничивает количество вводимого в поры каркаса мелкодисперсного углеродного наполнителя из-за блокировки устьев транспортных пор пироуглеродом.

Кроме того, из-за сравнительно большой толщины пироуглеродного покрытия на волокнах каркаса объемной структуры он имеет большую жесткость, что в совокупности с заполнением пор мелкодисперсным наполнителем существенно затрудняет формование пластиковой заготовки.

В соответствии с этим способом силицирование осуществляют жидкофазным методом путем пропитки заготовки расплавом кремния.

Отсюда следует, что поры материала заготовки перед ее силицированием указанным методом с учетом высокой химической активности мелкодисперсного наполнителя к кремнию должны быть не менее 30 мкм.

Способ позволяет существенно повысить содержание карбида кремния и снизить содержание свободного кремния в керамоматричном композиционном материале за счет уменьшения размеров пор и тем самым в какой-то степени повысить его окислительную стойкость и прочность.

Способ не обеспечивает возможность изготовления крупногабаритных тонкостенных изделий без их мех. обработки. Кроме того, получаемый этим способом композиционный материал (КМ) имеет все-таки недостаточную прочность из-за частичной деградации свойств армирующих волокон, в частности, углеродные волокна под воздействием кремния частично карбидизуются, а карбидокремниевые - частично растворяются в расплаве (или конденсате паров) кремния.

Обусловлено это сравнительно большим количеством кремния, входящего в сравнительно крупные поры заготовки, прежде всего те, что образуются при вскрытии закрытых пор материала заготовки при ее силицировании.

В конечном счете это приводит к недостаточной надежности работы изделий в условиях механического нагружения при высоких температурах.

Задачей изобретения является повышение надежности работы изделий из КМ в условиях механического нагружения при высоких температурах. При этом изготовление изделий - и прежде всего крупногабаритных и тонкостенных - не должно существенно усложниться по сравнению со способом-прототипом.

Поставленная задача решается за счет того, что в способе изготовления изделий из композиционного материала, включающем формирование пироуглеродного покрытия на жаростойких волокнах каркаса объемной структуры, пропитку каркаса суспензией мелкодисперсного углеродного наполнителя с более высокой, чем у пироуглерода, химической активностью, пропитку каркаса силоксановым связующим, формование пластиковой заготовки, ее термообработку и силицирование, в соответствии с заявляемым техническим решением пироуглеродное покрытие выполняют толщиной 1-3 мкм, мелкодисперсный наполнитель вводят в поры каркаса с таким расчетом, чтобы размер пор каркаса не превышал 10 мкм, термообработку пластиковой заготовки проводят при 1200-1400°C в вакууме или при атмосферном давлении в среде инертного газа, а силицирование - в вакууме паро-жидкофазным методом путем капиллярной конденсации паров кремния.

Формирование на волокнах каркаса пироуглеродного покрытия толщиной 1-3 мкм в совокупности с взятием в качестве углеродного мелкодисперсного наполнителя с более высокой, чем у пироуглерода, химической активностью к кремнию и введением его в поры волокнистого каркаса объемной структуры с таким расчетом, чтобы размер пор в заготовке не превышал 10 мкм, позволяет сохранить защитные свойства барьерного слоя на волокнах как за счет преимущественного реагирования кремния с мелкодисперсным наполнителем, так и за счет малого количества входящего в каждую из пор кремния, достаточного лишь для карбидизации мелкодисперсного углеродного наполнителя.

Формирование на волокнах каркаса объемной структуры пироуглеродного покрытия (барьерного слоя) толщиной 1-3 мкм, т.е. сравнительно небольшой толщины, позволяет сохранить высокую открытую пористость в каркасе и тем самым облегчить введение в него мелкодисперсного углеродного наполнителя, переводимого при силицировании в карбид кремния. При увеличении толщины пироуглеродного покрытия на волокнах уменьшается содержание в КМ карбидокремниевой матрицы. Кроме того, усложняется изготовление изделия из КМ. При толщине пироуглеродного покрытия менее 1 мкм оно не может обеспечить в достаточной мере защиту волокон от воздействия на них кремния и моноокиси кремния, образующейся по нижеприведенным реакциям (1) и (2).

Использование при формовании пластиковой заготовки в качестве связующего коллоидного раствора кремнезема в воде или силоксанового связующего и проведение термообработки пластиковой заготовки при температуре 1200-1400°C в вакууме или при атмосферном давлении в среде инертного газа позволяет сохранить форму и размеры заготовки за счет связывания между собой компонентов волокнистого и дисперсного наполнителей карбидом кремния, образующимся в результате химических реакций:

А самое главное: это позволяет сохранить в материале заготовки высокий уровень открытой пористости, близкий к уровню таковой в каркасе, заполненном мелкодисперсным наполнителем, т.к. силоксановое связующее и коллоидный раствор кремнезема в воде при контакте их с углеродсодержащим материалом выполняют функцию порофора, при разложении которого выделяются летучие, формирующие транспортные каналы. Кроме того, благодаря малому размеру пор в материале заготовки, которые по большей части являются открытыми, керамическая матрица содержит мало свободного кремния.

Проведение высокотемпературной обработки (ВТО) при температуре выше 1400°C нецелесообразно, т.к. приводит к удлинению процесса.

Проведение ВТО и силицирования в едином технологическом процессе позволит дополнительно упростить изготовление изделий из КМ.

Осуществление силицирования заготовки в вакууме паро-жидкофазным методом путем капиллярной конденсации паров кремния обеспечивает возможность введения кремния в сколь угодно мелкие поры (в том числе в поры размером менее 3 мкм). В совокупности с открытопористой структурой материала заготовки это позволяет карбидизовать практически весь мелкодисперсный углеродный наполнитель, получив таким образом КМ с высоким содержанием SiC-матрицы.

Кроме того, проведение силицирования заготовки паро-жидкофазным методом путем капиллярной конденсации паров кремния в совокупности с малым размером пор в материале обеспечивает возможность введения в них кремния даже при низких температурах (1300-1500°C). Тем самым ограничивается его отрицательное воздействие на армирующие волокна как в момент введения кремния в поры материала, так и во время нагрева до более высоких температур, т.к. уже в первый момент частично формируется противодиффузионное SiC-покрытие, а введенный в поры материала кремний вынужден реагировать преимущественно с более активным к нему мелкодисперсным углеродным наполнителем.

Проведение силицирования паро-жидкофазным методом путем капиллярной конденсации паров кремния в сравнении с жидкофазным методом силицирования в реализации менее сложно, т.к. отпадает необходимость в нагреве с высокой скоростью (прежде всего это касается крупногабаритных изделий).

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность предотвратить физико-химическое взаимодействие жаростойких волокон с кремнием, а также повысить содержание в КМ керамической (карбидокремниевой) матрицы при низком содержании в ней свободного кремния с сохранением размеров и формы, приданных изделию на этапе формования пластиковой заготовки. К тому же большинство операций по изготовлению изделий из КМ не сложнее в реализации, чем по способу-прототипу.

Новое свойство позволяет сохранить высокую прочность армирующих волокон и тем самым обеспечить высокий уровень прочности КМ, а также повысить окислительную стойкость КМ изделия без усложнения отдельных операций при его изготовлении (в частности, обеспечить возможность изготовления изделия без необходимости проведения мех обработки). Тем самым обеспечивается выполнение поставленной задачи: повышение надежности работы изделий из КМ в условиях механического нагружения при высоких температурах без существенного усложнения технологии их изготовления.

Способ осуществляют следующим образом.

На жаростойких волокнах каркаса объемной структуры формируют пироуглеродное покрытие толщиной 1-3 мкм.

Затем каркас пропитывают суспензией мелкодисперсного углеродного наполнителя с более высокой, чем у пироуглерода, химической активностью.

Затем каркас пропитывают силоксановым связующим, после чего осуществляют формование пластиковой заготовки.

Затем пластиковую заготовку термообрабатывают при температуре 1200-1400°C в вакууме или при атмосферном давлении в среде инертного газа. В результате взаимодействия содержащейся в связующем окиси кремния (SiO2) с мелкодисперсным углеродным наполнителем (и в некоторой степени с пироуглеродным покрытием) образуется моноокись кремния (SiO), реагирующая в свою очередь с мелкодисперсным углеродным наполнителем и пироуглеродом с образованием SiC. Тем самым углеродные волокна и мелкодисперсный углеродный наполнитель в местах их контакта между собой соединяются посредством карбидокремниевой матрицы, что позволяет сохранить форму и размеры заготовки, приданные ей на стадии формования пластиковой заготовки. Выделение в ходе химических превращений по реакциям (1) и (2) летучих соединений обеспечивает формирование в материале открыто-пористой структуры.

После этого проводят силицирование заготовки в вакууме паро-жидкофазным методом путем капиллярной конденсации паров кремния. Использование этого метода позволяет ввести кремний в сколь угодно мелкие поры материала заготовки.

Ниже приведены примеры конкретного выполнения способа.

Пример 1

Изготавливали из КМ пластины размером 120×150×3±0,3 мм.

Из ткани марки УТ-900 сформировали ткане-прошивной каркас пластины толщиной 3,6 мм (т.е. каркас имел структуру 2,5d).

На углеродных волокнах в составе каркаса сформировали пироуглеродное покрытие толщиной 1-3 мкм, для чего каркас частично уплотнили пироуглеродом при температуре 980°C в течение 24 часов.

Затем в поры каркаса ввели мелкодисперсный углеродный наполнитель. Для формирования в каркасе пор размером не более 10 мкм в качестве мелкодисперсного углеродного наполнителя взяли коллоидный графит с размером частиц не более 20 мкм, имеющий более высокую, чем пироуглерод, химическую активность к кремнию. Введение в поры каркаса мелкодисперсного наполнителя осуществили путем вакуумной пропитки суспензией коллоидного графита в воде.

Затем каркас пропитали силоксановым связующим, в качестве которого использовали смолу марки К-9.

После этого провели отверждение связующего в каркасе под давлением 12 кгс/см2 при конечной температуре 150°C. В результате формования получили пластиковую заготовку толщиной 3,1 мм.

Затем пластиковую заготовку термообработали при атмосферном давлении в среде аргона при 1300°C. В результате получили заготовку из материала, имеющего плотность 1,4 г/см3 и открытую пористость 31,6%.

После этого заготовку пластины силицировали в вакууме (при 27 мм рт.ст.) паро-жидкофазным методом путем капиллярной конденсации паров кремния. Для этого заготовку и тигли с кремнием установили внутрь реторты. Нагрев тиглей с кремнием в интервале 1300-1500°C произвели при температуре паров кремния, превышающей температуру заготовки. В результате реализовался процесс капиллярной конденсации паров кремния. Сперва он протекал в самых мелких порах материала заготовки, а затем распространялся на более крупные поры по мере повышения температуры на заготовке. При этом заполнение открытых пор материала заготовки конденсатом паров кремния сопровождалось вскрытием большей части закрытых пор, которые затем также заполнялись конденсатом паров кремния. Для завершения карбидизации мелкодисперсных частиц углеродного наполнителя заготовку затем нагрели до 1800°C и выдержали в течение 1 часа.

В результате получили КМ с плотностью 2,41 г/см3 и открытой пористостью 5,3% и содержанием SiC и свободного кремния соответственно 58,3 и 3,7%.

Пример 1а

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 1 с тем существенным отличием, что в качестве мелкодисперсного наполнителя при заполнении волокнистого каркаса использовали порошок с размером частиц 10-20 мкм, полученный измельчением УУКМ, содержащего 82 вес.% пироуглерода.

Пример 1б

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 1 с тем существенным отличием, что в качестве связующего использовали коксообразующее фенолформальдегидное связующее марки БЖ-3.

Пример 2

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 1 с тем существенным отличием, что пироуглеродное покрытие на углеродных волокнах сформировали не в составе каркаса, а в составе тканевых заготовок. И уже затем из тканевых заготовок сформировали каркас.

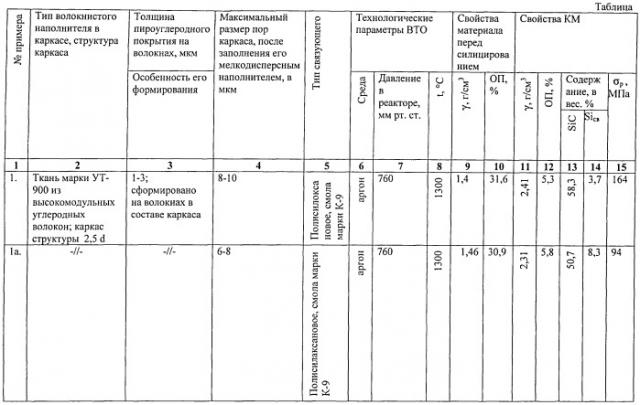

Характеристики КМ на переделах его изготовления приведены в таблице.

Пример 3

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 2 с тем отличием, что в качестве жаростойких волокон использовали низкомодульные углеродные волокна, входящие в состав ткани марки УРАЛ-Т-22.

Характеристики КМ на переделах его изготовления приведены в таблице.

Пример 4

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 2 с тем существенным отличием, что в качестве жаростойких волокон использовали карбидокремниевые волокна марки "Никалон". Характеристики КМ на переделах его изготовления приведены в таблице.

Пример 5

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 2 с тем существенным отличием, что введение мелкодисперсного углеродного наполнителя в каркас было осуществлено путем пропитки тканевых заготовок (каждой по отдельности) суспензией коллоидного графита в 1%-ом водном растворе поливинилового спирта (ПВС) с формованием на их поверхности слоя шликерного покрытия толщиной 0,05-0,1 мм. Для получения шликерного покрытия указанной толщины тканевая заготовка (в составе рулона) после пропитки ее суспензией протягивалась в зазоре меду волокном и ножевым механизмом.

Затем тканевые заготовки укладывали в пакет толщиной ~3,5 мм, зажимали его в приспособлении и подсушивали. Таким образом получили каркас структуры 2d, поры которого были заполнены мелкодисперсным наполнителем, переводящим их в поры размером до 8 мкм.

После этого каркас пропитали связующим марки К-9.

Характеристики полученного КМ на переделах его изготовления приведены в таблице.

Пример 5а

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 5 с тем существенным отличием, что на тканевых заготовках формировали шликерное покрытие толщиной 0,1-0,3 мм на основе композиции из частиц графитового порошка размером 30-80 мкм и 4%-го водного раствора ПВС.

В результате получили каркас структуры 2d, размеры пор в котором находились в пределах 20-40 мкм.

Пример 6

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 2 с тем существенным отличием, что в качестве мелкодисперсного углеродного наполнителя использовали технический углерод (сажу) с размером частиц 1-5 мкм. В результате введения его в поры каркаса их максимальный размер составил 2-2,5 мкм.

Пример 7

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 1 с тем существенным отличием, что толщина пироуглеродного покрытия на волокнах составляла 0,03-0,08 мкм.

Характеристики полученного КМ на переделах его изготовления приведены в таблице.

Пример 8

Пластину размером 120×150×3±0,3 мм изготовили аналогично примеру 1 с тем существенным отличием, что толщина пироуглеродного покрытия на волокнах составляла 5-10 мкм.

Характеристики полученного КМ на переделах его изготовления приведены в таблице.

Остальные примеры конкретного выполнения способа, а также выше приведенные, но в менее подробном изложении, приведены в таблице, где примеры 1-6, 9-11 соответствуют заявляемому способу и заявляемым пределам, примеры 7, 8 с пределами выше верхних и ниже нижних из заявляемых пределов, а также примеры 12, 13 изготовления изделий, в которых силицирование проведено не паро-жидкофазным (как в заявляемом способе), а жидкофазным методом, пример 1а, в котором в качестве мелкодисперсного наполнителя использован УУКМ с содержанием в нем пироуглерода в количестве 80 вес.%, пример 1б, в котором в качестве связующего использовано коксообразующее связующее, пример 5а, в котором в качестве мелкодисперсного наполнителя использован порошок с размером частиц 30-80 мкм. Здесь же приведен пример 14 изготовления изделия в соответствии со способом-прототипом.

Из анализа таблицы следует:

1. Изготовление изделий из КМ в соответствии с предлагаемым способом обеспечивает возможность получения их с высокой механической прочностью при достаточно высоком содержании карбидокремниевой матрицы (примеры 1-6, 9-11). Получение высокой механической прочности обусловлено практически полным отсутствием деградации свойств армирующих волокон.

2. Использование в качестве мелкодисперсного наполнителя при заполнении волокнистого каркаса порошка УУКМ с размером частиц 10-20 мкм, содержащего 80 вес.% пироуглерода, приводит к одновременной карбидизации его и пироуглеродного покрытия на волокнах, проходящей практически с одинаковой скоростью, что в свою очередь приводит к частичной карбидизации углеродных волокон и, как следствие, к снижению прочности КМ (пример 1а).

3. Использование в качестве связующего коксообразующего полимерного связующего приводит к снижению открытой пористости в углеродной основе для силицирования, следствием чего является низкое содержание SiC в КМ (пример 1б).

4. Наличие на армирующих волокнах, в частности углеродных, пироуглеродного покрытия толщиной менее 1 мкм не обеспечивает надежной их защиты от воздействия кремния, следствием чего является снижение прочностных характеристик материала (пример 7). При толщине же пироуглеродного покрытия 5-10 мкм существенно снижается открытая пористость углеродной основы для силицирования, следствием чего является снижение в КМ карбидокремниевой матрицы (пример 8).

5. Наличие в каркасе пор размером более 8-10 мкм, а именно 20-40 мкм, приводит к высокому содержанию в КМ свободного кремния, а также к частичной карбидизации углеродных волокон, следствием чего является низкая прочность КМ (пример 5а).

6. Использование при силицировании жидкофазного метода приводит к получению КМ с поверхностным характером силицирования и наростами (примеры 12, 13).

Изготовление изделий из КМ в соответствии со способом-прототипом, предусматривающим использование в качестве мелкодисперсного наполнителя графитового порошка с размером частиц до 63 мкм, а в качестве связующего - силоксанового связующего, приводит к частичной карбидизации углеродных волокон и, как следствие, к получению КМ с низкой прочностью и сравнительно высоким содержанием свободного кремния (пример 14).

Способ изготовления изделий из композиционного материала, включающий формирование пироуглеродного покрытия на жаростойких волокнах каркаса объемной структуры, пропитку каркаса суспензией мелкодисперсного углеродного наполнителя с более высокой, чем у пироуглерода, химической активностью, пропитку каркаса силоксановым связующим, формование пластиковой заготовки, ее термообработку и силицирование, отличающийся тем, что пироуглеродное покрытие выполняют толщиной 1-3 мкм, мелкодисперсный наполнитель вводят в поры каркаса с таким расчетом, чтобы размер пор каркаса не превышал 10 мкм, термообработку пластиковой заготовки проводят при 1200-1400°C в вакууме или при атмосферном давлении в среде инертного газа, а силицирование - в вакууме паро-жидкофазным методом путем капиллярной конденсации паров кремния.