Комплексная добавка для огнеупорных и керамических изделий

Иллюстрации

Показать всеИзобретение относится к составу добавки для строительных материалов, в частности, может найти применение в технологии производства огнеупорных и керамических изделий различного назначения, а также ремонтов огнеупорной кладки, наливных огнеупорных смесей. Комплексная добавка содержит полимерное натриево и полиалкиленоксидное производное полиметиленнафталинсульфокислот, лигносульфонат и электролит на основе смеси роданида и тиосульфата натрия, при этом в нее дополнительно введены полиспирты и триполифосфат натрия в следующем соотношении, (мас.%): полимерное натриево и полиалкиленоксидное производное полиметилен-нафталинсульфокислот - 40-50; лигносульфонат - 10-20; полиспирты - 8-10; триполифосфат натрия - 8-10; электролит на основе смеси роданида и тиосульфата натрия - 12-15. Добавку вводят в смеси на основе глины и шамота в количестве 0,3% от веса смеси. Комплексная добавка для огнеупорных и керамических изделий обеспечивает высокое число пластичности глин, что позволяет снизить давление прессования, а также обеспечивает повышенную механическую прочность изделий на изгиб и сжатие. 3 табл.

Реферат

Изобретение относится к составу добавки для строительных материалов, в частности, может найти применение в технологии производства огнеупорных и керамических изделий различного назначения, изготовления бетонных, монолитных футеровок и их элементов, а также ремонтов огнеупорной кладки, наливных огнеупорных смесей.

Для улучшения формовочной способности, повышения эффективности распределения мелких частиц и заполнителей, обеспечения получения высокой плотности огнеупоров, улучшения их реологических и механических свойств широко распространена практика использования добавок.

Известно применение лигносульфонатов в качестве добавки для огнеупоров [ТУ 2455-002-00281039-00. Лигносульфонаты технические порошкообразные]. Однако его применение не приводит к существенному увеличению пластичности и снижению давления прессования, улучшению реологических свойств глины.

Наиболее близким аналогом к предлагаемому изобретению является комплексная добавка [«Комплексная добавка для строительной смеси» Патент РФ №2290375 опубл. 27.12 2006 г.]. Комплексная добавка для строительной смеси, включающая суперпластификатор С-3, Релаксол - смесь балластных солей сероочистки коксового газа на основе тиосульфата и роданида натрия, дополнительно содержит технические лигносульфонаты при следующем соотношении компонентов, мас.%: Релаксол - 20-50, технические лигносульфонаты - 20-40, С-3 - остальное.

Введение указанной добавки позволяет обеспечить достаточно высокую прочность на изгиб и сжатие, однако не приводит к значительному увеличению числа пластичности глины, что негативным образом влияет на пластичность глин на стадии формовки и требует высокого давления прессования.

Технической задачей изобретения является создание комплексной добавки для огнеупорных и керамических изделий, повышающей число пластичности глин и снижающей давление прессования, обеспечивающей повышенную механическую прочность изделий на изгиб и сжатие.

Поставленная техническая задача решена в предлагаемом изобретении тем, что комплексная добавка содержит полимерное натриево и полиалкиленоксидное производное полиметиленнафталинсульфокислот, лигносульфонат и электролит на основе смеси роданида и тиосульфата натрия, при этом в нее дополнительно введены полиспирты и триполифосфат натрия.

Комплексная добавка содержит указанные компоненты при следующем соотношении, (мас.%):

полимерное натриево и полиалкиленоксидное производное

полиметиленнафталинсульфокислот - 40-50;

лигносульфонат - 10-20;

полиспирты - 8-10;

триполифосфат натрия - 8-10;

электролит на основе смеси роданида и тиосульфата натрия - 12-15.

Применение совместно полимерного натриево и полиалкиленоксидного производного полиметиленнафталинсульфокислот, лигносульфоната (ЛСТ), полиспиртов и электролита на основе роданида и тиосульфата натрия позволяет повысить пластичность глин и при относительно невысокой дозировке добавки получить высокую пластичность глины, положительно влияющую на формуемость изделий и снижение давления прессования.

При этом полиспирты и электролиты обеспечивают эффект сопластификации, повышения пластичности глин.

Применение триполифосфата натрия дает хорошую адгезию частиц шликерной массы, что в конечном итоге приводит к увеличению прочности на изгиб и сжатие готовых изделий.

Взаимное сочетание компонентов комплексной добавки при постоянном количестве воды затворения обеспечивает высокую пластичность глин, улучшает реологические и механические свойства, а следовательно, снижает давление прессования, снижает содержание влаги и водопоглощение готовых изделий, причем взаимное сочетание компонентов добавки друг с другом значительно усиливает эффект. При этом возрастает предел прочности на сжатие огнеупорных и керамических изделий, который определяется их структурой. Чем плотнее, мелкозернистее и однороднее структура огнеупорных изделий, тем меньше в них трещин и тем выше их механическая прочность.

Заявляемый диапазон соотношений компонентов комплексной добавки установлен экспериментально и является оптимальным.

Совместное применение указанных компонентов в составе комплексной добавки приводит к проявлению синергетического эффекта, позволяющего эффективно применять предлагаемую добавку для повышения пластичности глин, снижения давления прессования и повышения прочности готовых изделий на изгиб и сжатие.

Техническая сущность изобретения и достигаемые эффекты могут быть проиллюстрированы следующими примерами.

Для приготовления комплексной добавки-прототипа использованы С-3, Релаксол - смесь балластных солей сероочистки коксового газа на основе тиосульфата и роданида натрия, технические лигносульфонаты при следующем соотношении компонентов, мас.%: Релаксол - 20, технические лигносульфонаты - 30, С-3 - 50. Комплексную добавку в соответствии с настоящим изобретением готовят в реакторе путем смешения водных растворов С-3, Релаксола и технических лигносульфонатов.

Приготовленную смесь растворов подают в сушилку, где происходит сушка ее при температуре 120-150°C. Сушка осуществляется до получения готовой добавки в виде порошка или микрогранул.

Для приготовления комплексной добавки по изобретению использованы: в качестве полимерного натриево и полиалкиленоксидного производного полиметиленнафталинсульфокислот СП-1, ЛСТ, в качестве электролита - смесь роданида и тиосульфата натрия, в качестве полиспиртов - полиэтиленгликоль, а также триполифосфат натрия при следующем соотношении компонентов, мас.%: СП-1 - 50; лигносульфонат - 15; полиэтиленгликоль (ПЭГ-600) - 10; триполифосфат натрия - 10, смесь роданида и тиосульфата натрия - 15.

Комплексную добавку в соответствии с настоящим изобретением готовят в реакторе. Порядок подачи компонентов следующий. Водный раствор СП-1, водный раствор ЛСТ, жидкий ПЭГ-600, водный раствор смеси роданида и тиосульфата натрия, триполифосфат натрия сухой. Для лучшей растворимости триполифосфата натрия смесь подогревают до 40-50°C. Приготовленную смесь подают в сушилку, где происходит сушка ее при температуре 120-150°C. Сушка осуществляется до получения готовой добавки в виде порошка.

Приведенный пример не исчерпывает все возможные варианты комплексной добавки для огнеупорных и керамических изделий, но помогает нагляднее продемонстрировать ее свойства.

Для оценки влияния комплексных добавок на пластичность глины и прочность готового изделия по сравнению с прототипом испытания в соответствии с ГОСТ 21216.1-93, ГОСТ 4071.1 проводились на глинах Латненского месторождения ЛТ-2, ЛТ-3, Суглинках. В качестве отощителя использовали шамот рядовой из глины Троицко-Байновского месторождения марки ШТБП - 3 ТУ 1512-042-05802299-2003. По весу воздушно-сухих материалов состав шихты массы для прессования изделий следующий: фракционный шамот - 60%, фракционная Латненская глина -30%, фракционный Суглинок - 10%. Переработка массы производилась на бегунах М-115 при шликерном увлажнении. К шликеру добавляется добавка по изобретению 0,3% от веса шихты. Влажность массы не должна выходить из пределов 8,5%-9,5%. Компоненты перемешиваются в бегунах в следующей последовательности: шамот, шликер с добавкой, глина с суглинком в течение 5 минут. Полученная масса выгружается из бегунов в бункер, а затем последовательно проходит транспортер, элеватор, бункер, протирочное сито с ячейками. Прессование массы производится на 4 штемпельных прессах СМ-143. Штемпели прессов имеют электроподогрев, обеспечивающий их нагрев до 70-90°C. Прессовое давление определяют по амперметру для соответствующих образцов. Сырец укладывается на рамки сушильных вагонеток и поступает в сушилку. Влажность высушенного сырца не более 4%. Далее образцы сушат в туннельных печах. Температура обжига зависит от марки кирпича. В данном примере для марки ШВГ температура составляла 1350-1400°C с выдержкой не менее 4 часов. Прочность на сжатие определялась по ГОСТ 8462-85, ГОСТ 530-2007.

Исследование влияния добавок оценивали по изменению физико-механических свойств в сторону увеличения механической прочности на марку относительно прототипа, снижением влажности относительно прототипа.

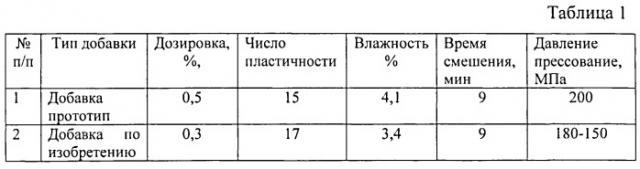

Результаты испытаний приведены в табл.1.

При сопоставлении характеристик глин с добавкой-прототипом и добавкой по изобретению (табл.1) видно, что применение добавки по изобретению позволяет обеспечить более высокий пластифицирующий эффект. Введение 0,3% добавки по изобретению по сравнению с введением 0,5% добавки-прототипа позволяет обеспечить более высокое число пластичности.

Применение добавки по изобретению приводит к увеличению числа пластичности на 2 единицы, при этом наблюдается снижение давления прессования на 10-25%. Если шихта при введении в нее добавки-прототипа приобрела плотность сырца 2,18 г/см3 под давлением 200 МПа, то при введении добавки по изобретению ту же плотность получили при более низком давлении.

Применение добавки по изобретению в малых, по сравнению с применением добавки-прототипа, дозировках позволяет обеспечить повышение прочностных характеристик огнеупорных и керамических изделий как на сжатие, так и на изгиб.

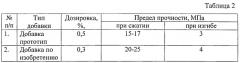

Прочностные свойства шамотных образцов после высокотемпературного обжига при 1400°C приведены в таблице 2. Анализ результатов показал, что введение добавки по изобретению по сравнению с применением добавки-прототипа приводит к росту предела прочности на сжатие на 33-47%. Чем выше предел прочности при сжатии, тем лучше качество огнеупоров.

Анализ результатов испытаний показал, что сопротивление огнеупорных изделий изгибу приблизительно в 5 раз меньше сопротивления сжатию. Применение добавки по изобретению приводит к увеличению предела прочности на изгиб пропорционально росту предела прочности на сжатие.

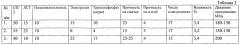

Примеры, представленные в таблице 3, показывают невозможность получения эффективной добавки при выходе за граничные значения содержания компонентов. Так, при одинаковой дозировке, равной 0,3%, использование комплексной добавки, содержащей менее 8% триполифосфата натрия, менее 12% электролита на основе смеси роданида и тиосульфата натрия и более 50% СП-3 и более 20% ЛСТ (пример 2), приводит к существенному снижению прочности на сжатие и изгиб огнеупоров и керамических изделий, по сравнению с вариантом применения добавки по изобретению (пример 1). При содержании в составе комплексной добавки более 10% триполифосфата натрия и более 15% электролита на основе смеси роданида и тиосульфата натрия (пример 3) наблюдается снижение числа пластичности и рост давления прессования по сравнению с вариантом применения добавки по изобретению (пример 1). Таким образом, при выходе за пределы оптимальных соотношений не наблюдается синергетический эффект.

Таким образом, комплексная добавка для огнеупорных и керамических изделий обеспечивает высокое число пластичности глин и обеспечивает снижение давления прессования, а также обеспечивает повышенную механическую прочность изделий на изгиб и сжатие при низких дозировках.

Комплексная добавка для огнеупорных и керамических изделий, содержащая полимерное натриево и полиалкиленоксидное производное полиметиленнафталинсульфокислот, лигносульфонат и электролит на основе смеси роданида и тиосульфата натрия, отличающаяся тем, что в нее дополнительно введены полиспирты и триполифосфат натрия при следующем соотношении, (мас.%):

| полимерное натриево и полиалкиленоксидное производное | |

| полиметиленнафталинсульфокислот | 40-50 |

| лигносульфонат | 10-20 |

| полиспирты | 8-10 |

| триполифосфат натрия | 8-10 |

| электролит | 12-15 |