Способ получения волокна из минерального сырья и его устройство

Иллюстрации

Показать всеИзобретение относится к способу и устройству позиционирования струи расплава. Техническим результатом изобретения является получение более длинного минерального волокна с минимальным содержанием «корольков» за счет точного улавливания струи расплава. Способ получения волокна из минерального сырья включает подачу и плавление исходного сырья в электротермической печи, выпуск подачи струи расплава на четырехвалковую центрифугу, находящуюся под печью. При этом из печи струю расплава подают в ванну, расположенную над центрифугой, которую передвигают и наклоняют с помощью актуатора, а затем расплав из ванны подают в четырехвалковую центрифугу. 2 н. и 1 з. п. ф-лы, 2 ил.

Реферат

Изобретение относится к области производства теплоизоляционных материалов, а именно к способу получения минерального сырья и его устройству.

Цель изобретения - получение более длинных минеральных волокон с минимальным содержанием в них «корольков» при плавлении минерального сырья, за счет улавливания струи расплава позиционированием ванны и центрифуги четырехвалковой (ЦЧВ).

Известно изобретение (Патент №2352531, СОЗВ37/05, 2006), относящееся к производству минеральной ваты. Исходное сырье расплавляют в печи, формируют минеральное волокно центробежно-дутьевым путем подачи струи расплава на вращающийся вокруг вертикальной оси диск. Струю расплава стабилизируют путем отвода основного объема обогревающих летку дымовых газов, как минимум тремя потоками, а оставшуюся часть дымовых газов, обогревающих летку, отводят совместно со струей расплава и смешивают с многоструйным транспортирующим газовым потоком, направленным спутно вращению диска. Основную часть транспортирующего газового потока направляют таким образом, что пограничный слой расширяющихся струй касается боковой поверхности диска.

Недостатком этого способа являются вероятность отклонения струи расплава, вытекающей на диск, потоком дымовых газов и, как следствие, ухудшение качества волокна. Кроме того, слетающие с диска струи расплава попадают на стенки камеры волокнообразования, что также увеличивает количество неволокнистых включений.

За прототип принят известный способ, где сырье плавят в руднотермической печи, формируют центробежно-дутьевым способом подачи струи расплава на валок (Горяйнев К.Э. Технология теплоизоляционных материалов и изделий Учебник для вузов. - М.: Стройиздат, 1982. С.145-158). Основным недостатком данного способа является трудность стабилизации струи и неточность попадания струи расплава на валок.

В основу изобретения положена задача получить более длинные минеральные волокна с минимальным содержанием «корольков» за счет точного улавливания струи расплава.

Поставленная задача достигается тем, что для получения волокна из минерального сырья исходное сырье подают и плавят в электротермической печи, выпускают расплав через летку в ванну, далее формируют минеральное волокно центробежно-дутьевым методом подачи струи расплава на центрифугу четырехвалковую, при этом ванну расплава, расположенную над центрифугой, передвигают вдоль и наклоняют посредством актуатора. Ванна содержит в боковых частях большие шарниры, соединенные через балки с актуатором. Балки закреплены также на шарниры таким образом, чтобы можно было наклонять и передвигать ванну с помощью пружин маятниковым движением. Центрифугу передвигают относительно подачи струи расплава на вращающийся вокруг вертикальной оси диск вперед или назад по рельсам с помощью редуктора с двигателем. Редуктор соединен с ванной с помощью «вилки», зубья которой сделаны неравномерно, что позволяет легко снимать его при замене или ремонте центрифуги. Надежность при эксплуатации, простота конструкции, а главное плавность движения центрифуги позволяет более точно улавливать струю. Этими механизмами можно управлять с помощью пульта, что обеспечивает безопасность условий труда.

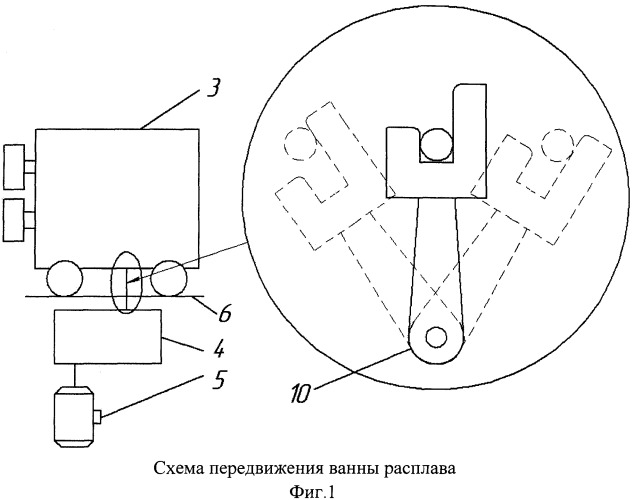

Изобретение поясняется чертежами. На фигуре 1 схематично показана ванна расплава, передвигаемая с помощью актуатора. На фигуре 2

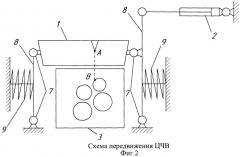

схематично показана центрифуга четырехвалковая, установленная на рельсах и передвигаемая редуктором с двигателем.

Устройство для позиционирования струи расплава состоит из ванны расплава (1), актуатора (2), ЦЧВ (3) с соосным тихоходным редуктором (4), двигателя (5) и рельсов (6). В ванне расплава установлены шарниры (7) в двух боковых частях вдоль вытекания расплава из лётки. Эти шарниры соединены с актуатором через балки (8), который в свою очередь передвигает ванну с помощью пружин (9) маятниковым движением. Это позволяет максимально сократить расстояние от ванны (А) до принимающего валка (В). Передвижение ЦЧВ происходит следующим образом. Двигатель в 380V создает крутящий момент для редуктора. Редуктор в нашем случае подходит МЭО-4000/63-0,25р-97к. При этом крутящий момент на выходном валу будет составлять до 4000 Нм. Далее редуктор с помощью «вилки» (10) соединен с центрифугой. Благодаря большому крутящему моменту редуктора передвижение центрифуги настолько плавно, что позволяет очень точно ловить струю расплава.

Использование данной конструкции, ванны расплава и ЦЧВ-й, позволяет максимально точно улавливать струю расплава и тем самым получить более длинные минеральные волокна с максимальным сроком службы.

1. Способ получения волокна из минерального сырья, включающий подачу и плавление исходного сырья в электротермической печи, выпуск подачи струи расплава на четырехвалковую центрифугу, находящуюся под печью, отличающийся тем, что из печи струю расплава подают в ванну, расположенную над центрифугой, которую передвигают и наклоняют с помощью актуатора, затем расплав из ванны подают в четырехвалковую центрифугу.

2. Устройство для получения волокна из минерального сырья способом по п. 1, отличающееся тем, что ванна выполнена с возможностью приема расплава через летку печи и подачу расплава в четырехвалковую центрифугу, при этом ванна расплава содержит в боковых частях шарниры, соединенные через балки с актуатором, выполненным с возможностью передвижения и наклона ванны при помощи пружин маятниковым движением, а центрифуга четырехвалковая выполнена с возможностью перемещения по рельсам при помощи редуктора и двигателя.

3. Устройство по п.2, отличающееся тем, что «вилка» редуктора выполнена с разными длинами зубьев.