Способ обработки мономера, форполимера, полимера или соответствующей смеси

Иллюстрации

Показать всеИзобретение относится к способу обработки мономера, форполимера, полимера или соответствующей смеси, в частности, с целью получения прядильного раствора для производства полимерных волокон, в частности пара-арамидных волокон. В данном способе мономер, форполимер, полимер, добавки или соответствующую смесь смешивают с растворителем, перемешивают, расплавляют, гомогенизируют и/или подвергают дегазации, а затем выгружают, причем указанные операции, по меньшей мере частично, проводят в одном реакторе. Согласно изобретению мономер, форполимер, полимер или соответствующую смесь при помощи устройства для принудительной загрузки принудительно загружают в реактор, при этом устройством для принудительной загрузки является расположенное перед реактором транспортирующее устройство, содержащее по меньшей мере один транспортирующий шнек с различными шагами, в которое подают мономер, форполимер или соответствующую смесь и в котором создают силу или давление по направлению к реактору. Продукт прессуют или уплотняют, а затем загружают в реактор, почти не оставляя пустого пространства. Для заявленного способа используют соответствующее устройство. В результате продукт в реакторе обрабатывается более эффективно, при этом повышается качество конечной продукции. 2 н. и 13 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу обработки мономера, форполимера, полимера или соответствующей смеси, в частности с целью получения прядильного раствора для производства полимерных волокон, в частности, пара-арамидных волокон, в котором мономер, форполимер, полимер, добавки или соответствующую смесь смешивают с растворителем, перемешивают, расплавляют, гомогенизируют и/или подвергают дегазации, а затем выгружают, причем указанные операции осуществляют, по меньшей мере частично, в одном реакторе; изобретение также относится к установке для реализации этого способа.

Во многих случаях в различных областях промышленности в настоящее время требуются синтетические волокна. Это относится, например, к изготовлению всех видов одежды, армирующих тканей, технического текстиля, изнашивающихся покрытий, фильтров и т.д. С этой целью соответствующий полимер, который преимущественно доступен в кусковой форме или в виде порошка, перемешивают с растворителем, расплавляют, гомогенизируют, подвергают дегазации, а затем в еще вязкотекучем состоянии подводят к фильерам, из которых его выдавливают под высоким давлением с целью образования волокон.

Например, из WO 2008/138597 известен способ, в котором в качестве растворителя применяют жидкую серную кислоту, и по меньшей мере смешивание, гомогенизирование и дегазацию осуществляют в одношнековом или двухшнековом реакторе, предпочтительно работающем непрерывно. Благодаря этому исключают требующееся ранее охлаждение серной кислоты ниже температуры коагуляции, что существенно упрощает и удешевляет весь способ.

Целью настоящего изобретения является дополнительное улучшение способа, известного из WO 2008/138597, и повышение качества продукции.

Указанной цели достигают посредством принудительной загрузки в реактор мономера, форполимера, полимера или соответствующей смеси при помощи устройства для принудительной загрузки.

Преимущество принудительной загрузки продукта состоит в том, что продукт перед поступлением в реактор подвергают прессованию или уплотнению, так что его можно загружать в реактор, почти не оставляя пустого пространства. Благодаря этому также устраняют включения воздуха, так что обработка продукта в реакторе проходит значительно более эффективно. Кроме того, преимущество принудительной загрузки состоит в том, что транспортировка продукта уже не зависит от силы тяжести, а продукт перемещают активным способом.

Загрузку в реактор предпочтительно осуществляют вблизи торца реактора, так что длина зоны смешивания в реакторе не уменьшается, поскольку уже первую зону реактора после торца можно использовать в качестве смесительной камеры. В частности, исходя из этого, загрузку растворителя также осуществляют вблизи торца реактора.

В качестве устройства для принудительной загрузки можно применять различные типы устройств, из которых лишь некоторые упомянуты ниже в качестве примера. Существенным является то, что при помощи устройства для принудительной загрузки к продукту прикладывают достаточную силу или давление, чтобы обеспечить принудительную загрузку. Это может быть реализовано, например, пневматическим или гидравлическим путем или при помощи соответствующего насоса. Однако предпочтительным является механическое устройство, которое преимущественно содержит по меньшей мере один, а предпочтительно два транспортирующих шнека, которые входят в зацепление друг с другом. При этом транспортирующий шнек выполнен заподлицо со стенками, то есть его наружный диаметр примерно соответствует внутреннему диаметру корпуса, в котором вращается транспортирующий шнек.

С целью создания соответствующего давления шаг шнека может быть различным. Например, шаг шнека вблизи загрузки продукта выполнен с большей величиной, однако в дальнейшем он уменьшается, так что транспортировка продукта осуществляется медленнее, однако при этом продукт уплотняется.

Сам продукт, в частности мономер, форполимер, полимер, добавки или соответствующая их смесь, может находиться в различных агрегатных состояниях. Например, он может находиться в виде порошка.

Растворитель как таковой можно подавать в произвольном месте и/или в произвольном направлении в реактор и/или в устройство для принудительной загрузки, при этом в последнем случае продукт в устройстве для принудительной загрузки уже предварительно перемешивают. Загрузку растворителя в реактор предпочтительно осуществляют вблизи зоны загрузки между устройством для принудительной загрузки и реактором, также вблизи от торца реактора.

В самой зоне загрузки можно также нагревать продукт, что повышает эффективность перемешивания. Благодаря этому, например, тепловая энергия может лучше и интенсивнее передаваться в продукт.

При необходимости, к реактору может быть также присоединено несколько устройств для принудительной загрузки, так что в реактор можно подавать различные продукты, которые, например, затем взаимодействуют между собой в реакторе. Здесь предусмотрены различные варианты, которые включены в объем защиты изобретения.

В качестве реактора прежде всего можно использовать смеситель.

Такие смесители могут выполнять различные функции. В первую очередь, следует отметить выпаривание с обратным получением растворителя, которое осуществляют периодически или непрерывно и часто в вакууме. Посредством этого, например, можно обрабатывать остатки перегонки, а также производственные отходы химического и фармацевтического производства, содержащие токсичные или кипящие при высокой температуре растворители, промывочные растворы и лаковые шламы, растворы полимеров, растворы эластомеров после полимеризации растворителей, клеящие вещества и герметики.

Кроме того, при помощи таких аппаратов осуществляют непрерывную или периодическую контактную сушку содержащих воду и/или растворитель продуктов, часто также в вакууме. Их можно применять прежде всего для обработки пигментов, красителей, мелких фракций веществ, добавок, например солей, оксидов, гидроксидов, антиоксидантов, чувствительных к температуре фармацевтических и витаминных продуктов, биологически активных веществ, полимеров, синтетических каучуков, суспензий полимеров, латекса, гидрогелей, воска, пестицидов и остатков химического или фармацевтического производства, например солей, катализаторов, шлаков и отработанных щелочных растворов. Также этот способ находит применение в пищевой промышленности, например при изготовлении и/или обработке сгущенного молока в блоках, заменителей сахара, продуктов крахмала, альгинатов, для обработки промышленных шламов, масляных шламов, биологических шламов, бумажных шламов, лаковых шламов, и в общем случае для обработки липких, покрытых коркой и вязких пастообразных продуктов, отходов и производных целлюлозы.

В смесителях можно осуществлять дегазацию и/или удаление летучих компонентов. Это используют при обработке расплавов полимеров, прядильных растворов для получения синтетических волокон и гранул или порошков полимеров или эластомеров в твердом состоянии.

В смесителе может протекать реакция поликонденсации, преимущественно непрерывно и преимущественно в расплаве, и ее используют прежде всего при обработке полиамидов, сложных полиэфиров, полиацетатов, полиимидов, термопластов, эластомеров, кремнийорганических полимеров, мочевинных смол и фенольных смол.

Также может протекать реакция полимеризации, преимущественно тоже непрерывно. Ее используют в случае полиакрилатов, гидрогелей, полиолов, термопластичных полимеров, эластомеров, синдиотактического полистирола и полиакриламидов.

В самом общем случае в смесителе могут протекать реакции в твердой фазе, жидкой фазе и многофазные реакции. Это относится прежде всего к реакциям спекания при обработке плавиковой кислоты, стеаратов, цианатов, полифосфатов, циановой кислоты, производных целлюлозы, сложных полиэфиров, полиэфиров, полиацетатных смол, сульфаниловой кислоты, фталоцианина меди, производных крахмала, полифосфатов аммония, сульфонатов, пестицидов и удобрений.

Кроме того, реакции могут протекать в твердой и газообразной фазах (например, карбоксилирование) или в жидкой и газообразной фазах. Это относится к обработке ацетатов, кислот, реакции Кольбе-Шмитта, например, реакции Бона-Шмитта, при обработке салицилатов натрия, парагидроксилбензоатов и фармацевтических продуктов.

Реакции в жидкой фазе осуществляют, например, в случае реакций нейтрализации и переэтерификации.

В таких смесителях осуществляют растворение и/или дегазацию прядильных растворов для получения синтетических волокон, полиамидных, сложных полиэфирных и целлюлозных волокон.

Дополнительную конденсацию в твердом состоянии проводят при получении или обработке сложных полиэфиров и полиамидов; непрерывное получение пульпы осуществляют, например, при обработке волокон, в частности целлюлозных волокон, с растворителями; кристаллизацию из расплава или из растворов проводят при обработке солей, мелкозернистых химических веществ, полиолов, алкоголятов; компаундирование и смешивание (непрерывное и/или периодическое) проводят в случае смесей полимеров, кремнийорганических соединений, герметиков, летучей золы, а коагуляцию (в частности, непрерывную) проводят при обработке суспензий полимеров.

В смесителе можно также сочетать процессы различного назначения, в частности нагревание, сушку, расплавление, кристаллизацию, перемешивание, дегазацию, проведение реакций, которые происходят непрерывно или периодически. Посредством этого получают или обрабатывают полимеры, эластомеры, неорганические продукты, остатки, фармацевтические продукты, пищевые продукты, печатные краски.

В смесителях можно также осуществлять вакуумную сублимацию или десублимацию, посредством чего очищают исходные химические вещества, например антрахинон, хлориды металлов, металлоорганические соединения и т.д. Кроме того, можно получать фармацевтические полуфабрикаты.

Непрерывную десублимацию с помощью газа-носителя проводят, например, для органических полуфабрикатов, например антрахинона и мелкозернистых химических веществ.

Смесители могут содержать один или два вала, которые вращаются в одном или в противоположных направлениях, с одинаковой или различной частотой вращения.

Смеситель упомянутого выше типа известен, например, из ЕР 0517068 В1. В корпусе такого смесителя два вала с параллельно расположенными осями вращаются либо в одном, либо в противоположных направлениях. При этом установленные на дисковые элементы перемешивающие пластины взаимодействуют друг с другом. Наряду с функцией перемешивания, перемешивающие пластины предназначены для того, чтобы как можно лучше очищать контактирующие с продуктом поверхности корпуса смесителя, валов и дисковых элементов и таким образом избегать зон, в которых перемешивания не происходит. В частности, в случае сильно уплотняющихся, затвердевающих и покрывающихся коркой продуктов движение перемешивающих пластин по краю приводит к высоким местным механическим нагрузкам на перемешивающие пластины и валы. Эти пиковые усилия возникают, в частности, при внедрении перемешивающих пластин в те зоны, где продукт трудно перемещать. Такие зоны существуют, например, в местах, где дисковые элементы установлены на вал. Другие смесители описаны в DE 59000547.2, DE 59106245.3, DE 59203529.8, DE 19536944.0, DE 59600991.7, DE 19940521.2, DE 10120 391.8, DE 10150900.6 и т.д. Однако изобретение не ограничено такими смесителями. Можно также использовать другие смесители, экструдеры или подобные аппараты.

Краткое описание чертежей

Другие преимущества, признаки и подробности изобретения изложены в последующем описании предпочтительного воплощения со ссылкой на чертежи, где:

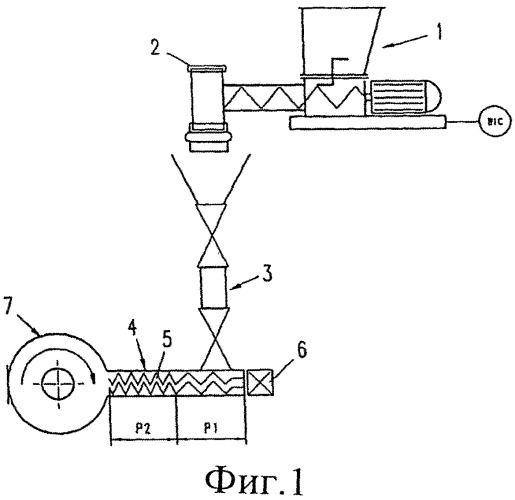

на Фиг.1 показана схема установки для реализации предложенного в изобретении способа обработки мономера, форполимера, полимера или соответствующей смеси,

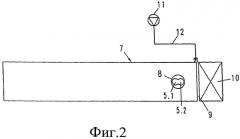

на Фиг.2 схематически показаны части установки согласно Фиг.1.

В установке согласно Фиг.1 предусмотрено дозирующее устройство 1, в котором осуществляют гравиметрическое дозирование обрабатываемого продукта. Этот продукт через разгрузочное устройство 2 выгружают в шлюз 3 для порошка. Из шлюза 3 для порошка продукт поступает в транспортирующее устройство 4, в котором находится по меньшей мере один транспортирующий шнек 5. Также показан соответствующий привод 6 для этого транспортирующего шнека.

В показанном воплощении транспортирующий шнек 5 имеет в различных зонах различные шаги P1 или Р2, причем шаг P1 больше, чем шаг Р2. Это означает, что продукт в зоне с шагом P1 меньше сжимают, однако быстрее транспортируют, в то время как в зоне с шагом Р2 сжатие увеличивается.

Из транспортирующего устройства 4 продукт поступает в смеситель 7, который может быть выполнен произвольным образом. Согласно Фиг.2 соответствующая зона 8 загрузки находится очень близко от торца 9 смесителя 7, при этом в зоне 8 загрузки показано также транспортирующее устройство с двумя транспортирующими шнеками 5.1 и 5.2.

Соответствующие известные в технике перемешивающие и месильные элементы, расположенные, в частности, на перемешивающих и месильных валах, приводят в действие посредством двигателя 10, расположенного вблизи торца 9.

Кроме того, вблизи торца 9 или над зоной 8 загрузки добавляют растворитель или необходимую жидкость, для чего предусмотрен дозирующий насос 11. Соответствующий питающий трубопровод от дозирующего насоса 11 в смеситель 7 обозначен позицией 12.

Способ по изобретению осуществляют следующим образом.

Обрабатываемый продукт, в частности мономер, форполимер, полимер, добавки или соответствующую смесь, дозируют в дозирующем устройстве 1 и подают через разгрузочное устройство 2 и шлюз 3 для порошка в транспортирующее устройство 4 (устройство для принудительной загрузки). Вследствие работы транспортирующего шнека или шнеков происходит сжатие продукта, при этом создается давление на продукт. В результате продукт принудительно поступает в смеситель 7, почти в отсутствие пустого пространства. Данную загрузку проводят вблизи торца 9 смесителя 7, так что может быть использовано почти 100% длины зоны смешивания смесителя 7. Кроме того, жидкость, в частности растворитель, загружают при помощи дозирующего насоса 11 в смеситель 7 очень близко от торца 9.

Список обозначений

1 Дозирующее устройство

2 Разгрузочное устройство

3 Шлюз для порошка

4 Транспортирующее устройство

5 Транспортирующий шнек

6 Двигатель

7 Смеситель

8 Зона загрузки

9 Торец

10 Двигатель

11 Дозирующий насос

12 Питающий трубопровод

P1 Шаг поз.5

Р2 Шаг поз.5

1. Способ обработки мономера, форполимера, полимера или соответствующей смеси, в частности, с целью получения прядильного раствора для производства полимерных волокон, в частности пара-арамидных волокон, в котором мономер, форполимер, полимер, добавки или соответствующую смесь смешивают с растворителем, перемешивают, расплавляют, гомогенизируют и/или подвергают дегазации, а затем выгружают, причем указанные операции, по меньшей мере частично, проводят в одном реакторе (7), отличающийся тем, что мономер, форполимер, полимер или соответствующую смесь при помощи устройства (4) для принудительной загрузки принудительно загружают в реактор (7), при этом устройством для принудительной загрузки является расположенное перед реактором (7) транспортирующее устройство (4), содержащее по меньшей мере один транспортирующий шнек (5, 5.1, 5.2) с различными шагами (Р1, Р2), в которое подают мономер, форполимер или соответствующую смесь и в котором создают силу или давление по направлению к реактору (7), продукт прессуют или уплотняют, а затем загружают в реактор (7), почти не оставляя пустого пространства.

2. Способ по п.1, отличающийся тем, что мономер, форполимер, полимер или соответствующую смесь загружают в реактор (7) вблизи его торца (9).

3. Способ по п.1, отличающийся тем, что мономер, форполимер, полимер или соответствующую смесь загружают в виде порошка.

4. Способ по п.1, отличающийся тем, что растворитель, независимо от его агрегатного состояния, загружают в реактор (7) в произвольном месте и/или в произвольном направлении.

5. Способ по п.1, отличающийся тем, что мономер, форполимер, полимер или соответствующую смесь перед загрузкой в реактор (7) предварительно перемешивают с растворителем, независимо от его агрегатного состояния.

6. Способ по п.5, отличающийся тем, что мономер, форполимер, полимер или соответствующую смесь предварительно перемешивают в устройстве (4) для принудительной загрузки.

7. Способ по п.1, отличающийся тем, что реактор (7) и/или устройство (4) для принудительной загрузки нагревают в области зоны (8) загрузки.

8. Способ по любому из пп.1-7, отличающийся тем, что растворитель загружают в различных местах в устройство (4) для принудительной загрузки и/или в реактор (7), при необходимости, в различных количествах.

9. Установка для реализации способа по любому из пп.1-8, отличающаяся тем, что к реактору (7) присоединено устройство (4) для принудительной загрузки мономера, форполимера, полимера или соответствующей смеси, при этом устройством для принудительной загрузки является расположенное перед реактором (7) транспортирующее устройство (4), содержащее по меньшей мере один транспортирующий шнек (5, 5.1, 5.2) с различными шагами (Р1, Р2), в которое подают мономер, форполимер, полимер или соответствующую смесь и в котором образуют силу или давление по направлению к реактору (7), продукт прессуют или же уплотняют, а затем загружают в реактор (7), почти не оставляя пустого пространства.

10. Установка по п.9, отличающаяся тем, что устройство (4) для принудительной загрузки мономера, форполимера, полимера или соответствующей смеси представляет собой механическое устройство.

11. Установка по п.10, отличающаяся тем, что устройство представляет собой транспортирующий шнек (5, 5.1, 5.2) с одним или двумя валами.

12. Установка по п.11, отличающаяся тем, что геометрические параметры, в частности шаг транспортирующего шнека (5, 5.1, 5.2), а также диаметр его сердечника, определены таким образом, чтобы обеспечить возникновение требуемых зон давления и/или зон разгрузки.

13. Установка по п.9, отличающаяся тем, что реактор (7) содержит впускное отверстие для растворителя.

14. Установка по п.9, отличающаяся тем, что устройство (4) для принудительной загрузки мономера, форполимера или соответствующей смеси в реактор (7) содержит впускное отверстие для растворителя.

15. Установка по любому из пп.9-14, отличающаяся тем, что к реактору (7) присоединено более чем одно устройство (4) для принудительной загрузки мономера, форполимера или соответствующей смеси.