Упаковочный контейнер, в частности для пищевых продуктов

Иллюстрации

Показать всеИзобретение касается упаковочного контейнера (11) для пищевых продуктов, включающего изготовленную из пленки упаковочную емкость (1), которая вдоль своей средней продольной оси (2) имеет по существу коническую боковую стенку (3), дно (8), а также окружной предназначенный для запечатывания край (7), а также окружающую упаковочную емкость (1) оболочкообразную наружную часть (10). Предназначенный для запечатывания край (7) имеет толщину (32) стенки, которая по сравнению с исходной толщиной (31) недеформированной пленки уменьшена на величину, находящуюся в диапазоне от 2% до 25%, в частности от 6% до 20%. В расположенной перпендикулярно средней продольной оси (2) плоскости, а также в ненагруженном и готовом к использованию состоянии упаковочного контейнера (11), внутренний диаметр оболочкообразной наружной части (10) максимум на 1,5% меньше и максимум на 2,5% больше наружного диаметра упаковочной емкости (1) в той же плоскости. 2 н. и 13 з.п. ф-лы, 11 ил., 2 табл.

Реферат

Изобретение касается способа изготовления упаковочного контейнера для пищевых продуктов, в котором пленку исходя из исходной толщины между 0,7 мм и 2,0 мм преобразуют посредством термического формования в имеющую форму стаканчика упаковочную емкость, и эту упаковочную емкость, по меньшей мере, на 70% ее высоты охватывают оболочкообразной наружной частью, как это описано в п.1 формулы изобретения.

Упаковочные емкости из полимерного материала в большом количестве применяются, в частности, в области упаковки пищевых продуктов, таких, как, например, молочные продукты или готовые блюда, например супы, или же сыпучих продуктов, например мюсли. Такого рода стаканчики из полимерного материала чаще всего изготавливаются с корпусом, более или менее сужающимся книзу, из полимерной пленки методом глубокой вытяжки или аналогичными способами. Для упрощения нанесения печати и для придания дополнительной механической устойчивости такого рода стаканчики часто усиливаются оболочкой из полимерного материала или картона. Образующийся при этом упаковочный контейнер в большинстве случаев обладает достаточной для обычного использования прочностью, часто, однако, при несоразмерно высоком расходе материала. Такого рода стаканчики часто используются и без оболочки, причем для достижения высокой механической устойчивости, необходимой, например, для транспортировки или использования, необходим высокий расход материала и связанные с ним повышенные издержки производства.

Из WO 98/13270 A1 или, соответственно, ЕР 0929455 B1 известна комбинированная упаковочная емкость, у которой выполненная в виде стаканчика из пластмассы внутренняя часть и оболочкообразная наружная часть сначала изготавливаются по отдельности, а затем для получения окончательной емкости вдвигаются друг в друга и соединяются друг с другом с защелкиванием. При этом выполненная в виде пластмассового стаканчика внутренняя часть чаще всего изготавливается из пленки в процессе глубокой вытяжки. Для повышения жесткости стенок пластмассовой внутренней части на ее внешней стороне предусмотрена оболочкообразная наружная часть, которая может быть выполнена из бумаги или картонного материала, однако может быть выполнена и из другой пластмассы. Благодаря такой двухслойной конструкции емкости в зоне ее боковых стенок удается достичь повышенной механической прочности, которая является преимуществом при транспортировке в многорядных упаковках. Для обеспечения фиксации оболочкообразной наружной части на пластмассовой внутренней части в осевом направлении последняя имеет на своих противоположных концах краевой выступ с одной стороны и фланец с другой стороны. Оболочкообразная наружная часть располагается между ними и дополнительно опирается на них. Такая конструкция обеспечивает требуемую жесткость и устойчивость при транспортировке, однако требует больших производственных затрат.

Из DE 19509100 A1 известен упаковочный контейнер из двух элементов, один из которых представляет собой пластмассовый стаканчик, а другой - окружающую его картонную гильзу. При этом картонная гильза отформована из картонной заготовки со швом внахлест. Картонная гильза сужается книзу и плотно прилегает к пластмассовому стаканчику, так что картонная гильза стабилизирует форму стенок стаканчика из пластмассы. Поскольку пластмассовый стаканчик и картонная гильза имеют по существу прямоугольное или квадратное поперечное сечение, такие упаковочные контейнеры могут компактно устанавливаться радом друг с другом на транспортировочных поддонах. Нижний край картонной гильзы заканчивается на уровне дна пластмассового стаканчика или выступает за него на некоторое расстояние в направлении продольной оси упаковочного контейнера. За счет использования картонной гильзы пластмассовый стаканчик может изготовляться с тонкими стенками, так что весь упаковочный контейнер имеет небольшой вес. Однако сама картонная гильза обладает низкой влагостойкостью и прочностью на разрыв, что в случае ее повреждения может привести к повреждению всего упаковочного контейнера.

В основе изобретения лежит задача предоставить способ изготовления упаковочного контейнера, включающего в себя упаковочную емкость с расположенной в области ее боковой стенки наружной частью, при помощи которого при низком расходе материала все же достигают высокой механической прочности.

Задача изобретения решается за счет осуществления приведенных в п.1 мероприятий.

Неожиданное преимущество при этом заключается в том, что таким образом может быть получен упаковочный контейнер, у которого может быть повышена общая прочность всего упаковочного контейнера по сравнению с традиционными упаковками. За счет уменьшения толщины стенки предназначенного для запечатывания края для соединения с запечатывающей крышкой достигается более высокое по сравнению с запечатывающим швом сопротивление вырыву при движении открытия. Это позволяет улучшить отсоединение и разделение запечатывающего шва, потому что благодаря этому также практически удается избежать надрыва или, соответственно, отрыва предназначенного для запечатывания края от боковой стенки упаковочной емкости. Благодаря уменьшению толщины стенки на этом участке достигается уплотнение структуры и за счет этого также улучшенная внутренняя связь между отдельными цепочками молекул. Это является преимуществом именно тогда, когда с целью экономии сырья упаковочная емкость изготавливается из пленки с малыми исходными толщинами стенки.

Таким образом, даже в области боковой стенки при сохранении достаточной герметичности в сочетании с передающей нагрузку наружной частью может достигаться достаточная устойчивость при значительной экономии сырья. Далее, за счет этого в случае, в частности, для большой - по сравнению с другими областями - поверхности боковой стенки возникает лишь небольшой расход материала, и, таким образом, может быть снижена потребность в сырье, а также, как следствие, стоимость. Таким образом, достигается оптимальное соотношение между использованным количеством сырья и полученными механическими свойствами, в частности прочностью.

Посредством наличия утолщеного края создается возможность опирания для обращенной к утолщенному краю нижней кромки оболочкообразной наружной части. Кроме того, благодаря утолщенному краю создается упругий элемент, который в определенных пределах может компенсировать допуски размера оболочкообразной наружной части. Благодаря этому достигается улучшенная передача нагрузки, начиная от предназначенного для запечатывания края через оболочкообразную наружную часть к опорной поверхности. При взаимодействии с предназначенным для запечатывания краем наружная часть может фиксироваться при нагрузке в зажатом положении между утолщенным краем и предназначенным для запечатывания краем. При этом наружная часть выполняет функцию опоры, а имеющая форму стаканчика внутренняя часть своей оболочкой и дном выполняет функцию герметизации. Более того, за счет этого в определенных пределах может быть задан путь упругой деформации и связанной с ней упругости утолщенного края при нагрузке в осевом направлении. Кроме того, оболочкообразная наружная часть надежно фиксируется на упаковочной емкости в готовом к использованию положении с помощью утолщенного края, и эффективно защищена против проскальзывания в направлении средней продольной оси, и тем самым, особенно при нагрузке надежно закреплена на упаковочной емкости. За счет этого действующие на предназначенный для запечатывания край силы сжатия направляются непосредственно на оболочкообразную наружную часть, и, таким образом, может быть предотвращена деформация верхней области упаковочной емкости.

Далее, в области дна может быть не только создан упор для штабелирования однотипных упаковочных контейнеров друг в друга, но, кроме этого, может быть создано так называемое пружинящее дно. Благодаря радиальному смещению расположенного преимущественно по всему периметру участка стенки в направлении средней продольной оси при взаимодействии с дном обеспечивается минимальная возможность осевой деформации упаковочной емкости в направлении ее средней продольной оси. Благодаря этому при взаимодействии с покрывающей упаковочную емкость наружной частью может произойти выравнивание допусков в направлении средней продольной оси и, тем самым, быть обеспечена оптимальная передача усилия в осевом направлении. Так, в области уступа достигается высокая прочность, позволяющая даже при высоких усилиях штабелирования обеспечить оптимальную передачу усилий. Это происходит потому, что соседние с уступом участки стенок находятся на большем радиальном расстоянии от оболочкообразной наружной части и за счет этого взаимное опирание невозможно.

Посредством выбранного материала для упаковочной емкости гарантируется возможность применения упаковочной емкости для пищевых продуктов и, кроме того, возможность ее изготовления с низкими затратами. Тем самым становится возможным применение недорогих полимерных пленок, и как следствие, затраты на изготовление упаковочной емкости могут оставаться низкими. Далее, за счет этого, с одной стороны, могут быть достигнуты высокая прочность и хорошая теплоизоляция, а с другой стороны, оптимальная защита от света содержимого упаковочной емкости.

За счет наличия обратно конического втянутого назад участка в смежной с дном области стенки упаковочной емкости с ее уменьшающейся в направлении к дну толщиной стенки образуется своего рода работающий на изгиб стрежень, который действует как изгибная пружина, когда нагрузки, в частности сжимающие нагрузки, или удары при столкновении всего упаковочного контейнера действуют параллельно продольной оси упаковочного контейнера или наклонно к его продольной оси. Таким образом, посредством уменьшенных относительно недеформированной исходной толщины толщин стенки на отдельных участках стенки они могут устанавливаться друг на друга относительно соответственно прочности так, что упаковочная емкость, с одной стороны, имеет достаточную герметичность, а с другой стороны, имеет высокую гибкость. Тем самым дно формируется с относительно высокой собственной прочностью, а переходная область к стенке емкости за счет утолщенного края, а также обратно конического втягивания формируется очень гибким для деформаций. Таким образом, в случае этих участков стенки создается возможность того, что они могут деформироваться относительно картонной оболочки в радиальном действии и тем самым даже при описанных ранее нагрузках может значительно сокращаться срыв упаковочной емкости (стаканчика). Посредством оболочкообразной наружной части вновь повышается стабильность всего упаковочного контейнера, чтобы таким образом при нормальном использовании создать достаточную прочность. Утолщенный край (утолщение) контейнера несмотря на свое геометрическое выполнение не приводит ни к какому существенному повышению жесткости, так как толщина его стенки соответственно уменьшена для достижения достаточной податливости. Тем самым утолщенный край вместе с примыкающим к нему обратно коническим втягиванием служит в качестве легко деформируемого участка упаковочной емкости, но образует во взаимодействии с наружной частью упаковочный контейнер, который - несмотря на экономию материала - имеет достаточно высокую собственную жесткость, в частности, для высоких усилий штабелирования.

Кроме того, за счет узких допусков наружной части по сравнению с оболочкой упаковочной емкости в вертикальном направлении может восприниматься достаточно высокое усилие сжатия, позволяющее предотвратить повреждения отдельных упаковочных контейнеров после их наполнения при укладке в штабели друг на друга во время складирования и/или транспортировки. В частности, при транспортировке наполненных упаковочных контейнеров, когда обычно желательна укладка паллет в штабели с 10 или более рядами по высоте, благодаря высокой механической устойчивости упаковочного контейнера может быть получена большая высота штабеля. Благодаря незначительной разнице диаметров оболочкообразной наружной части и, соответственно, упаковочной емкости, на упаковочную емкость передается предварительное напряжение, действующее в радиальном направлении от оболочкообразной части по всей покрытой оболочкообразной частью поверхности и по всему объему. Благодаря этому предварительному напряжению могут лучше восприниматься усилия, действующие извне и, соответственно, эти усилия могут лучше распределяться, так как благодаря этому потеря продольной устойчивости и, тем самым, выход из строя структуры упаковочного контейнера происходят только по достижении высокого усилия давления. Благодаря этой радиальной опоре оболочки на наружную часть толщина стенки оболочки может быть также дополнительно сокращена и в обращенных друг к другу местах опоры, и, таким образом, дополнительно сэкономлен материал.

Благодаря плотному прилеганию оболочкообразной наружной части к упаковочной емкости возникает также преимущество, заключающееся в дополнительной силе трения между частями стенок этих элементов, благодаря чему возникает эффект взаимного опирания и, соответственно, усиления, и за счет этого также повышается общая прочность. Повышенная прочность дает, наряду с преимуществами при штабелировании и, соответственно, транспортировке упаковочного контейнера, также преимущества при использовании уже наполненного упаковочного контейнера, так как при возрастании сопротивления сжатию также одновременно возрастает сопротивление усилиям, действующим в радиальном направлении, которые возникают, например, при захвате упаковочного контейнера во время укладки на полки для продажи, или же конечными потребителями. За счет этого можно снизить количество повреждений упаковочных емкостей вследствие разрыва или надрыва в целом, благодаря чему могут быть сокращены брак и, тем самым, затраты. Другие преимущества возникают также при наполнении и, соответственно, запечатывании готового наполненного упаковочного контейнера, так как и здесь возможно лучшее восприятие действующих на упаковочный контейнер усилий, и благодаря этому также может быть сокращено количество брака.

В случае мероприятий по п.2 формулы изобретения преимущество заключается в том, что в определенных границах может быть задана индивидуальная подгонка степени уплотнения, и благодаря этому прочность предназначенного для запечатывания края может быть точно отрегулирована в зависимости от соответствующего процесса запечатывания.

Но предпочтительным является также и вариант по п.3 формулы, потому что благодаря малому пути сжатия, возникающему при нагружении, не происходит ни пластической деформации, ни сгиба, а следовательно, и никаких повреждений упаковочной емкости. После снятия действующего извне усилия может произойти упругое восстановление упаковочного контейнера, который при этом не получает повреждений.

Согласно варианту по п.4 формулы упаковочный контейнер благодаря малой деформации обладает улученными потребительскими свойствами и, соответственно, благодаря малому пути сжатия предотвращается пластическая деформация и, тем самым, разрушение упаковочного контейнера.

Возможен также вариант по п.5 формулы, потому что с его помощью достигается более высокая защита против проскальзывания, в частности против прокручивания упаковочной емкости относительно оболочкообразной наружной части.

Но благоприятным является также и мероприятие по п.6 формулы, потому что с его помощью простыми средствами достигается высокая жесткость и улучшаются потребительские свойства упаковочного контейнера в целом.

По варианту, описанному в п.7 формулы, прочность этого участка стенок по его продольной протяженности в направлении средней продольной оси может быть простым способом адаптирована к различным условиям применения. Тем самым задается пружинящее поведение этого участка стенки по отношению к выполненной относительно жестко в осевом направлении наружной части и, несмотря на это, при малом расходе материала достигается высокая прочность.

При этом оказывается благоприятным мероприятие по п.8 формулы, потому что таким образом упаковочная емкость в области своей оболочки может выполнять лишь функцию герметизации для хранящихся в ней пищевых продуктов, и взаимное опирание и, соответственно, гашение нагрузки происходит непосредственно через оболочкообразную наружную часть в осевом направлении.

Другое мероприятие описано в п.9 формулы. Его преимущество заключается в том, что оболочкообразная наружная часть надежно фиксируется на упаковочной емкости в готовом к использованию положении с помощью утолщенного края и эффективно защищена против проскальзывания в направлении средней продольной оси и тем самым особенно при нагрузке надежно закреплена на упаковочной емкости.

При этом возможен также вариант по п.12 формулы. За счет выбранной толщины наружной части получается хорошее соотношение прочности и израсходованного материала, благодаря чему упаковочный контейнер в целом может изготавливаться более экономично.

С помощью мероприятий по п.13 формулы обеспечивается возможность более простого чистого разделения материалов упаковочной емкости и оболочкообразной наружной части.

При осуществлении по п.14 формулы преимущество заключается в том, что происходит лишь небольшое уменьшение прочности упаковочного контейнера в его окружном направлении, и при необходимости, несмотря на это, возможно простое отделение оболочкообразной части от упаковочной емкости.

Для лучшего понимания изобретения оно поясняется ниже более подробно с помощью чертежей.

Показано соответственно в схематичном упрощенном изображении:

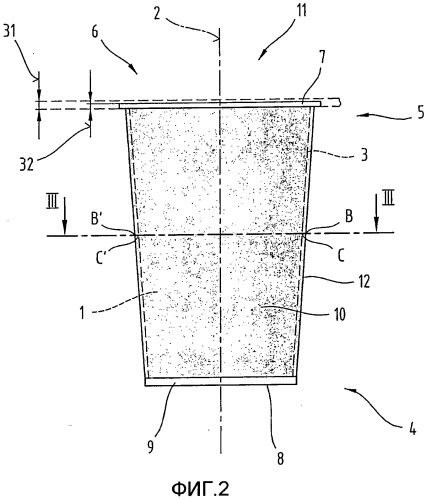

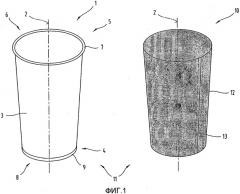

Фиг.1 - первый вариант осуществления упаковочного контейнера, состоящего из упаковочной емкости и оболочкообразной наружной части, в отдельном друг от друга изображении;

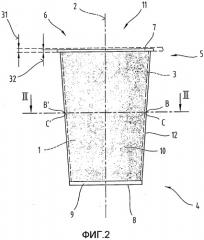

Фиг.2 - вид спереди упаковочного контейнера, представленного на фиг.1;

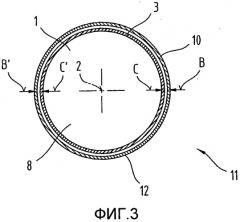

Фиг.3 - упаковочный контейнер, представленный на фиг.1 и 2, вид сверху сечения по линиям III-II, показанным на фиг.2;

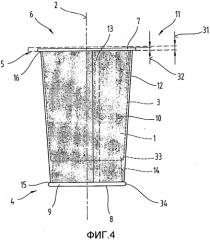

Фиг.4 - другой вариант осуществления упаковочного контейнера;

Фиг.5 - система контроля воспринятого упаковочным контейнером усилия сжатия и, соответственно, пути сжатия;

Фиг.6 - схематичная диаграмма сила-перемещение, которая была построена с помощью системы, показанной на фиг.5;

Фиг.7 - другая упаковочная емкость, осевое сечение;

Фиг.8 - другой вариант осуществления упаковочного контейнера, вид спереди;

Фиг.9 - другая форма осуществления упаковочного контейнера;

Фиг.10 - другой вариант осуществления упаковочного контейнера, с выполненным на дне буртиком;

Фиг.11 - возможный вариант осуществления оболочкообразной наружной части в сборе на упаковочном контейнере.

В качестве введения следует констатировать, что в различных описанных формах осуществления одни и те же части обозначены одними и теми же позициями и, соответственно, названиями составных частей, причем содержащиеся во всем описании признаки могут быть перенесены по смыслу на одинаковые части, обозначенные одинаковыми позициями и, соответственно, названиями составных частей. Выбранные в описании указания положений, такие как, например, вверху, внизу, снизу, сбоку и т.д., также относятся к непосредственно описанной и изображенной фигуре и при изменении положения должны быть по смыслу перенесены на новое положение. Кроме того, отдельные признаки или комбинации признаков показанных или описанных различных примеров осуществления сами по себе также могут являться самостоятельными изобретениями или предлагаемыми данным изобретением решениями.

На фиг.1-3 показан первый вариант осуществления упаковочного контейнера 11, причем упаковочная емкость 1 и оболочкообразная наружная часть 10 изображены отдельно друг от друга.

Упаковочная емкость 1 проходит вдоль средней продольной оси 2, причем ее тонкостенная боковая стенка 3 имеет от первой концевой области 4 до второй концевой области 5 коническую форму. Вторая концевая область 5 имеет отверстие 6, которое ограничено окружным предназначенным для запечатывания краем 7. Первая концевая область 4 закрыта при этом дном 8.

Упаковочная емкость 1 может быть изготовлена, например, методом глубокой вытяжки, или обтяжной вытяжки, или аналогичными способами. При этом возможно применение любых деформируемых путем термического формования материалов, причем предпочтительным образом применяются пленки из полимерного материала. В недеформированном состоянии пленка имеет исходную толщину 31. Она показана на фиг.2 штриховой линией в области предназначенного для запечатывания края 7. Для процесса деформации пленка нагревается до тех пор, пока она не приобретет пластическую вязкость и, таким образом, можно будет выполнять процесс формования. Температура должна быть выбрана в соответствии с используемым материалом. В ходе процесса формования происходит также деформация предназначенного для запечатывания края 7, начиная от недеформированной исходной толщины 31 до уменьшенной толщины 32 стенки. При этом происходит уплотнение материала, благодаря чему повышается прочность при уменьшенной толщине 32 стенки. Но, кроме этого, близкие к поверхности слои предназначенного для запечатывания края, если смотреть в осевом направлении, уплотняются и, соответственно, сжимаются, благодаря чему может быть получена более прочная и гладкая поверхность. Степень уменьшения окончательной толщины 32 стенки предназначенного для запечатывания края 7 по сравнению с недеформированной исходной толщиной 31 пленки находится в диапазоне от 2% до 25%, в частности от 6% до 20%. Этот диапазон может также составлять от 8% до 17%, в частности от 10% до 14%.

Здесь следует указать, что внешняя форма и, соответственно, контур упаковочной емкости 1 и, соответственно, принадлежащей ей оболочкообразной наружной части 10 не должны ограничиваться показанной на фиг.1 круговой формой в горизонтальной проекции, а горизонтальная проекция может, в соответствии с изобретением, иметь, например, четырехугольную форму с закругленными кромками, или же овальную форму, или форму четырехугольника с сильно скругленными сторонами и, соответственно, углами, и соответствующие признаки изобретения могут быть перенесены на такие формы осуществления.

В первой концевой области 4 может быть выполнен проходящий, по меньшей мере, на 50% периметра участок 9 усиления. Участок 9 усиления имеет при этом больший диаметр, соответственно, периметр, чем граничащий непосредственно с ним участок боковой стенки 3.

Участок 9 усиления может иметь форму окружной кольцевой канавки, однако участок 9 усиления может также иметь небольшую обратную конусность по отношению к оболочке упаковочной емкости.

На фиг.1 показана также оболочкообразная наружная часть 10, которая вместе с упаковочной емкостью 1 образует упаковочный контейнер 11.

Облочкообразная наружная часть 10, также как и упаковочная емкость 1, имеет проходящую вдоль средней продольной оси 2 коническую боковую стенку 12. При этом оболочкообразная наружная часть 10 может быть изготовлена из картонного материала или из полимерного материала.

Вдоль средней продольной оси 2, в частности, при оболочкообразной наружной части 10, изготовленной из картонного материала, может образоваться участок 13 нахлеста. Участок 13 нахлеста может обеспечивать неразъемное соединение, в частности, клеевое соединение, частей оболочки 12, соответственно, оболочкообразной наружной части 10, необходимое для придания ровному раскроенному картону формы, подобной усеченному конусу.

Возможно также непосредственное склеивание частей оболочкообразной наружной части 10 с боковой стенкой 3 упаковочной емкости 1, благодаря чему также достигаются эффекты усиления. Этот проходящий, по меньшей мере, в частичных областях оболочкообразной наружной части 10, соответственно, упаковочной емкости 1 клеевой шов может быть выполнен как в направлении средней продольной оси 2, так и в окружном направлении упаковочного контейнера 11. Возможны также клеевые швы, расположенные под углом к средней продольной оси 2, или же расположенные по отдельности клеевые точки.

Но вместо участка 13 нахлеста, в частности, если оболочкообразная наружная часть 10 выполнена из полимерного материала, может быть также выполнено с помощью соответствующего способа сварки неразъемное соединение обеих проходящих на высоте оболочкообразной наружной части 10 боковых поверхностей, например, в виде стыкового шва.

Следует заметить, что предлагаемый изобретением упаковочный контейнер 11, соответственно, упаковочная емкость 1 предпочтительно имеет полезный объем меньше 1,5 дм3. В предпочтительных вариантах осуществления полезный объем может быть <0,75 дм3, в частности <0,5 дм3. Возможны также полезные объемы менее 0,3 дм3.

На фиг.2 показан упаковочный контейнер 11 на виде спереди.

Представлена упаковочная емкость 1 с оболочкообразной наружной частью 10, проходящей от первой концевой области 4 до второй концевой области 5 по боковой стенке 3 упаковочной емкости 1.

Оболочкообразная наружная часть 10 фиксируется на участке 9 усиления и на запечатанном крае 7 с геометрическим замыканием.

В соответствии с изобретением диаметр оболочкообразной наружной части 10 может быть максимум на 1,5% меньше диаметра упаковочной емкости 1 на той же высоте и в готовом к использованию состоянии. При этом это измерение проводится в плоскости, направленной перпендикулярно средней продольной оси 2.

Однако возможно также, что диаметр оболочкообразной наружной части 10 максимум на 1,2%, в частности максимум на 0,8%, меньше чем диаметр упаковочной емкости 1.

Если диаметр оболочкообразной наружной части 10 максимум на 2,5% больше наружного диаметра упаковочной емкости 1, получаются предпочтительные в смысле изобретения эффекты. Внутренний диаметр оболочкообразной наружной части может также быть максимум на 2,2%, в частности, максимум на 1,8% больше наружного диаметра упаковочной емкости 1, благодаря чему также достигается высокая прочность. На фиг.3 показано также сечение плоскостью III-III упаковочного контейнера 11.

Сечение III-III поясняет соотношения отдельных диаметров. Соотношения диаметров для лучшей наглядности представлены в сильно увеличенном виде не в масштабе.

Представлена одна из форм осуществления упаковочного контейнера 11 с внутренним диаметром BB' оболочкообразной наружной части 10, который больше, чем наружный диаметр CC' упаковочной емкости 1.

Предпочтительным оказался вариант, когда диаметр BB', который соответствует внутреннему диаметру оболочкообразной наружной части 10, максимум на 25% больше, чем диаметр CC', который соответствует наружному диаметру упаковочной емкости 1.

Эти и все приведенные далее разности диаметров являются средними величинами любых сечений III-III, каждое из которых расположено в плоскости, перпендикулярной направлению средней продольной оси 2 упаковочного контейнера 11.

Предпочтительным является также, если внутренний диаметр BB' оболочкообразой наружной части 10 в среднем максимум на 2,2% превышает наружный диаметр CC' упаковочной емкости 1, так как при этом улучается трение между упаковочной емкостью 1 и оболочкообразной наружной частью 10, и благодаря этому повышается прочность упаковочного контейнера в целом.

Если внутренний диаметр BB' оболочкообразной наружной части 10 в среднем максимум на 1,8% превышает наружный диаметр CC' упаковочной емкости 1, то благоприятным образом возникает высокое радиальное напряжение между упаковочной емкостью 1 и оболочкообразной наружной частью, благодаря чему наряду с эффектом усиления жесткости в направлении средней продольной оси 2 и за счет этого лучшей пригодности к штабелированию происходит также высокое сопротивление действующим в радиальном направлении силам, например сдавливанию или прогибанию, при захвате или манипулировании упаковочной емкостью 11, и благодаря этому улучшаются потребительские свойства.

Выполненный в первой концевой области 4 участок 9 усиления может при этом иметь больший диаметр, чем внутренний диаметр граничащего с ним участка оболочкообразной части 10.

Но возможно также (как показано на фиг.3), что внутренний диаметр BB' оболочкообразной наружной части 10 в среднем максимум на 1,5% меньше наружного диаметра CC' упаковочной емкости 1, за счет чего возникает преимущество, связанное с предотвращением слишком высоких радиальных усилий, которые действуют со стороны оболочкообразной наружной части 10 на упаковочную емкость 1, и благодаря этому могут быть предотвращены коробления, соответственно, волнообразные деформации упаковочного контейнера 11 на высоте оболочкообразной наружной части 10 и по всему ее объему, даже в уже ненагруженном состоянии.

При другой форме осуществления возможно, что внутренний диаметр BB' оболочкообразной наружной части 10 в среднем максимум на 1,2%, в частности максимум на 0,8%, меньше наружного диаметра CC' упаковочной емкости 1. Благодаря этому возникает благоприятное оптимальное радиальное напряжение между упаковочной емкостью 1 и оболочкообразной наружной частью 10, за счет чего обеспечивается прочная посадка оболочкообразной наружной части 10 на упаковочной емкости 1 в направлении средней продольной оси 1, и таким образом, при использовании упаковочного контейнера 11 не возникает взаимного относительного перемещения, а с другой стороны, обеспечивается высокое сопротивление как силам сжатия, так и действующим в радиальном направлении усилиям.

На представленном на фиг.3 сечении III-III показан только один вариант осуществления предлагаемого изобретением упаковочного контейнера 11, с внутренним диаметром BB' оболочкообразной наружной части 10, который больше, чем наружный диаметр CC' упаковочной емкости 1, и эта разность диаметров для лучшей наглядности представлена в сильном увеличении без соблюдения масштаба.

На фиг.4 показан другой вариант осуществления упаковочного контейнера 11. Однако при этом, из-за достаточно малой толщины стенок составные части для наглядности показаны только одной единственной линией.

В этом примере показана упаковочная емкость 1, которая во второй концевой области 5 имеет отверстие 6, которое ограничено предназначенным для запечатывания краем 7. В первой концевой области 4 выполнено дно 8, которое переходит в выполненный сначала в виде обратного конуса первый участок 14 стенки. Но первый участок 14 стенки может также иметь форму цилиндра на высоте упаковочной емкости 1. Благодаря этому достигаются преимущества при помещении оболочкообразной наружной части 10 на упаковочную емкость 1.

К первому участку 14 стенки можно присоединить практически коническую в направлении средней продольной оси 2 боковую стенку 3.

Упаковочная емкость 1 снаружи окружена оболочкообразной наружной частью 10, таким же образом, как описано в связи с фиг.2. Однако, в соответствии с изобретением возможно, что именно в области первого участка 14 стенки из-за обратной конической формы разность между внутренним диаметром оболочкообразной наружной части 10 и наружным диаметром упаковочной емкости 1 увеличивается, причем, однако, в среднем имеют место те же соотношения диаметров, которые описаны в связи с фиг.2, с достигаемыми при этом преимуществами.

Здесь упаковочная емкость 1 имеет в расположенной вблизи дна 8 области своей боковой стенки 3 смещенный относительно боковой стенки 3 в направлении средней продольной оси 2 участок 14 стенки, который в удаленной от дна 8 в направлении открытой стороны концевой области 5 переходит, образуя уступ 33, в боковую стенку 3. Уступ 33 располагается, чаще всего, в плоскости, направленной перпендикулярно средней продольной оси 2, и образует так называемый упор для штабелирования однотипных упаковочных контейнеров 11 друг в друга.

Участок 14 стенки имеет, начиная от уступа 33 в направлении дна 8, различную, в частности, уменьшающуюся толщину стенки. Так, эта толщина стенки участка 14 стенки может быть меньше недеформированной исходной толщины 31 пленки на величину от 75% до 45%, в частности, от 70% до 55%. Участок с толщиной, сниженной в меньшей степени, находится в области уступа 33, а участок с толщиной, уменьшенной в большей степени, - в области дна 8, соответственно, участка 9 усиления.

Кроме того, возможно, что части дна 8 образуют проходящий по периметру упаковочной емкости 1 участок 9 усиления. При этом участок 9 усиления может иметь больший периметр, чем внутренний диаметр граничащей с ним оболочкообразной наружной части 10.

Согласно усовершенствованному варианту осуществления участок 9 усиления, соответственно, предназначенный для запечатывания край 7 может образовывать фиксирующие элементы 15, 16 для фиксации с геометрическим замыканием оболочкообразной наружной части 10. Благодаря этому обеспечивается дополнительная защита против проскальзывания оболочкообразной наружной части 10 относительно упаковочной емкости 1.

Оболочкообразная наружная часть 10 может иметь проходящий в направлении средней продольной оси 2 участок 13 нахлеста, что придает упаковочному контейнеру 11 дополнительную устойчивость против прогибания. Участок 13 нахлеста может при этом образовывать соединение с силовым замыканием между участками оболочкообразной наружной части 10.

Но независимо от этого возможно также, что упаковочная емкость 1 в переходной области между дном 8 и боковой стенкой 3 имеет выступающий за боковую стенку 3 в радиальном направлении утолщенный край 34. Этот утолщенный край 34 может также служить для опирания оболочкообразной наружной части 10, однако, не выполнять описанную ранее функцию усиления подобно участку 9 усиления. Утолщенный край 34 имеет при этом толщину стенки, которая по сравнению с недеформированной исходной толщиной 31 пленки находится в диапазоне от 3% до 25%, в частности от 7% до 15%. Благодаря этому при взаимодействии с участком 14 стенки может быть получен работающий подобно пружинящему дну участок упаковочной емкости 1. Тем самым существенно облегчаются насаживание оболочкобразной наружной части 10 и дополнительная фиксация на упаковочной емкости 10.

Здесь следует заметить, что отдельные составные части отдельных вариантов осуществления могут быть перенесены на соответствующие другие варианты осуществления, например, расположение участков 9 усиления, соответственно, форма поперечного сечения упаковочной емкости 11, так что эти части описания могут быть соответствующим образом перенесены, даже если в отдельных примерах осуществления на это не сделана специальная ссылка.

Кроме того, возможно также, что наружный диаметр боковой стенки 3 упаковочной емкости 1 при наполненном пищевым продуктом внутреннем пространстве примерно на половине высоты между дном 8 и предназначенным для запечатывания краем 7 увеличен на величину, находящуюся в диапазоне от 0,01% до 1,5% по сравнению с ее недеформированной боковой стенкой 3. Благодаря такой выпуклости боковой стенки 3 достигается улучшенное взаимное прилегание боковой стенки 3 и наружной части 10.

На фиг.5 показана система контроля воспринимаемого упаковочной емкостью 11 усилия сжатия, соответственно, пути сжатия.

Для этого упаковочный контейнер нагружается между двумя прилегающими элементами 17, 18 с соответствующими ограничительными поверхностями силой 19 сжатия, которая действует в направлении средней продольной оси 2 упаковочного контейнера 11, соответственно, упаковочной емкости 1.

Измеряется наряду с приложенной силой 19 сжатия путь 20 сжатия, который равен сокращению первоначального расстояния между двумя прилегающими элементами 17, 18.

Контроль происходит при постоянной температуре окружающей среды 24°C. Прилегающий элемент 18 опускается с постоянной контрольной скоростью 10 мм в минуту, и при этом определяется необходимая сила 19 сжатия.

С помощью соответствующего измерительного датчика, соответственно, преобразователя данные передаются в устройство обработки данных.

На фиг.6 показана схематичная д