Подрамник подвески

Иллюстрации

Показать всеИзобретение относится к подрамнику, используемому для подвески транспортного средства. Подрамник подвески содержит пару боковых концевых элементов, поддерживающих концевые части основания рычагов, соединенных с колесами, и основной корпусный элемент, расположенный между боковыми концевыми элементами. Основной корпусный элемент выполнен из отформованного прессованием листового материала, содержит верхний элемент и нижний элемент и имеет вертикальную стенку, выполненную, по меньшей мере, путем сгибания любой одной из передней и задней концевых частей. Боковые концевые элементы прикреплены к противоположным боковым концевым частям основного корпусного элемента в направлении ширины транспортного средства так, чтобы проходить в направлении спереди назад транспортного средства, и имеют высокую жесткость для выполнения функции основной части подрамника, независимо от основного корпусного элемента. Достигается создание безопасного подрамника подвески, имеющего очень высокую жесткость против сил, которые действуют на него в любых направлениях, при уменьшении его веса. 5 з.п. ф-лы, 8 ил.

Реферат

ТЕХНИЧЕСКАЯ ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к подрамнику, используемому для подвески транспортного средства.

УРОВЕНЬ ТЕХНИКИ

[0002] Обычно подвеска транспортного средства имеет подрамник, расположенный между левым и правым колесами. Будучи связанным с корпусом транспортного средства, этот подрамник соединяется с колесами через нижние рычаги и шарниры. Следовательно, подрамник должен иметь достаточную жесткость по отношению к силам, передаваемым от колес и действующим в направлениях вперед-назад, влево-вправо и вверх-вниз. Кроме того, предпочтительно, чтобы подрамник был приспособлен эффективно передавать и надежно поддерживать эти входные воздействия.

[0003] В качестве обычного подрамника используется подрамник, отформованный прессованием из относительно большого куска листового материала. Для придания высокой жесткости этому подрамнику, например, в патенте Японии №2963749 описан подрамник, имеющий неровности, частично образованные на листовом материале, тогда как в публикации японской заявки на патент №2005-138652 описан подрамник, имеющий усиленный корпус, размещенный между верхней панелью и нижней панелью.

[0004] Однако использование листового материала, имеющего такую большую площадь, может привести к возникновению отходов из взятого материала, когда материал для подрамника вырезают из исходного материала в процессе изготовления подрамника, и имеется большая вероятность изготовления подрамника слишком высокой себестоимости. Существуют способы придания подрамнику высокой жесткости, например способ, в котором подрамник имеет образованные на нем частично неровности, и способ, в котором подрамник имеет усиливающий корпус между верхней панелью и нижней панелью. Однако ни один из этих случаев не является предпочтительным, потому что вес целого подрамника в результате увеличивается. В частности, в случае, предполагающем обеспечить жесткость посредством образования неровностей на листовом материале, требуется, чтобы увеличивалось число прессовок листового материала, что усложняет изготовление подрамника, и получается подрамник со слишком высокой себестоимостью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Настоящее изобретение было задумано, чтобы решить проблемы, сопутствующие описанным выше обычным технологиям, причем целью изобретения является создание безопасного подрамника подвески, имеющего очень высокую жесткость против сил, которые действуют на него в любых направлениях, и чтобы при этом он был легким и недорогим и имел хорошую универсальность.

[0006] Подрамник подвески, в соответствии с настоящим изобретением, для достижения вышеуказанной цели представляет собой подрамник, содержащий пару боковых концевых элементов, поддерживающих концевые части основания рычага, соединенные с колесами, и основной корпусный элемент, выполненный между боковыми концевыми элементами. Основной корпусный элемент отформован методом прессования из листового материала и имеет вертикальную стенку, образованную сгибанием по меньшей мере одной из передней и задней концевых частей, при этом вертикальная стенка расположена на линии, соединяющей точки опоры для поддержки концевых частей основания рычага, которые выполнены на соответствующих боковых концевых элементах. Боковые концевые элементы прикреплены к противоположным боковым концевым частям основного корпусного элемента в направлении ширины транспортного средства с обеспечением прохождения в направлении спереди назад транспортного средства и имеют высокую жесткость, чтобы выполнять функцию основной части подрамника, независимо от основного корпусного элемента.

[0007] В соответствии с настоящим изобретением, основной корпусный элемент усилен боковыми концевыми элементами с высокой жесткостью, при этом высокая жесткость передается всему подрамнику. Кроме того, основной корпусный элемент, имеющий большую площадь, уменьшен в размерах за счет выполнения противоположных боковых концевых элементов. Это обеспечивает возможность вырезания материала почти с нулевыми отходами. Кроме того, соответствующие противоположные боковые концевые элементы могут быть изготовлены из листового материала, имеющего небольшую площадь.

Следовательно, отходы, получаемые при вырезании материала для всего подрамника, почти отсутствуют, что делает подрамник выгодным с точки зрения затрат.

[0008] В частности, выполнение основного корпусного элемента между боковыми концевыми элементами с высокой жесткостью обеспечивает легкую подгонку для соответствия различиям в технических характеристиках между транспортными средствами, использующими подрамники, такими как транспортные средства, имеющие привод на два колеса или на четыре колеса, различные типы двигателей, которые установлены на нем, различный тип обода и различные требования, обусловленные моделью и районом использования. Это происходит потому, что, несмотря на многие различия в технических характеристиках, совместное использование элемента делается простым при минимальных изменениях в каждой части подрамника или с контролируемой толщиной материала и формой каждой части подрамника. То есть основное требование для совместного использования состоит в том, чтобы просто использовать идентичные элементы для боковых концевых элементов и использовать различные элементы для частей, соответствующих основным корпусным элементам. Таким образом, получают подвески, которые легко могут быть адаптированы под различия между транспортными средствами, что в результате приводит к уменьшению себестоимости подвесок.

[0009] Кроме того, поскольку боковые концевые элементы выполнены на противоположных боковых концевых частях основного корпусного элемента, проходя в направлении спереди назад транспортного средства, боковые концевые элементы способны, в случае лобового столкновения, нейтрализовать входные воздействия от столкновения. Безопасность внутреннего пространства транспортного средства, таким образом, улучшается. Кроме того, переднюю и заднюю концевую часть основного корпусного элемента сгибают, чтобы образовать вертикальную стенку, благодаря чему эта вертикальная стенка служит не только для выполнения основного корпусного элемента очень жестким, но также и для окружения основного корпусного элемента ею и боковыми концевыми элементами с высокой жесткостью. Это делает подвеску более жесткой. Кроме того, вертикальная стенка расположена на линии, соединяющей точки опоры для поддержки концевых частей основания рычага, или расположена вблизи нее. Поэтому вертикальная стенка уравновешивает входные воздействия от рычага, что делает основной корпусный элемент более жестким.

[0010] В соответствии со вторым аспектом изобретения, каждый из боковых концевых элементов состоит из рамного элемента, имеющего пространство, в котором расположена концевая часть основания рычага. Следовательно, рычаг может быть прикреплен к части, имеющей высокую жесткость, что делает подвеску достаточно жесткой, чтобы противодействовать силам, которые действуют на рычаги от колес в направлении вперед-назад, влево-вправо или вверх-вниз. Кроме того, рычаги могут быть прикреплены благодаря наличию пространств в боковых концевых элементах, что не только обеспечивает улучшенную работоспособность, но также обеспечивает большую гибкость в выполнении рычага.

[0011] В соответствии с третьим аспектом изобретения, в случае, в котором рамный элемент, имеющий поперечное сечение, перпендикулярное оси, которое имеет коленчатую U-образную форму или L-образную форму, используется в качестве каждого из боковых концевых элементов, образуется пространство для установки нижнего рычага в наружную сторону рамного элемента. Это не только обеспечивает возможность легкой установки нижнего рычага и облегчает сборку подвески, но также и обеспечивает большую гибкость при проектировании рычага. В альтернативном случае, когда используется рамный элемент, имеющий форму полого квадрата, только концевая часть основания нижнего рычага должна быть помещена в рамный элемент, причем его поперечное сечение, перпендикулярное оси, имеет замкнутую конструкцию, которая делает боковой концевой элемент очень жестким.

[0012] В соответствии с четвертым аспектом изобретения, соединительные элементы, выполненные с возможностью соединения подрамников с корпусом транспортного средства, непосредственно прикреплены к боковым концевым элементам. Следовательно, силы, передаваемые от колес через рычаги и действующие в любых направлениях, могут быть переданы непосредственно к соединительным элементам, основному корпусному элементу и корпусу транспортного средства через боковые концевые элементы. Таким образом, эффективность передачи входных воздействий значительно улучшается, а контролирование входных воздействий становится более легким. Кроме того, эти входные воздействия передаются основному корпусному элементу после противодействия, в основном, боковыми концевыми элементами с высокой жесткостью, благодаря чему основной корпусный элемент может быть сделан более легким путем уменьшения толщины листа материала и уменьшения площади поперечного сечения.

[0014] В соответствии с шестым аспектом изобретения, вертикальная стенка расположена на линии, соединяющей опорные точки для поддержки концевых частей основания рычага, или же расположена рядом с ними. Таким образом, вертикальная стенка противодействует входным воздействиям рычага, что делает основной корпусный элемент гораздо более жестким.

[0015] В соответствии с седьмым аспектом изобретения, основной корпусный элемент состоит из формованной пластины, которая на виде сверху имеет прямоугольную форму. Таким образом, процесс вырезания материала производит практически нулевое количество отходов, даже в случае, в котором основной корпусный элемента имеет большую площадь, в результате чего получают подрамник, выгодный с точки зрения себестоимости.

[0017] Другие цели, признаки и свойства настоящего изобретения станут очевидны при рассмотрении предпочтительного варианта выполнения, показанного в качестве примера в последующем описании и на сопровождающих чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

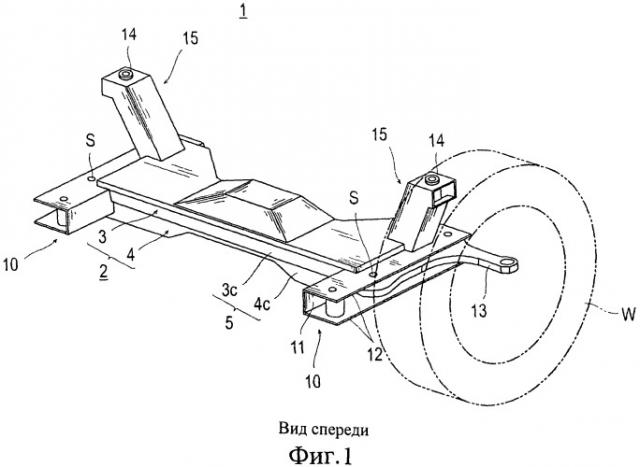

[0018] Фиг.1 является схематическим видом в аксонометрии, показывающим подвеску, выполненную в соответствии с вариантом выполнения настоящего изобретения.

Фиг.2 является схематическим видом сверху Фиг.1.

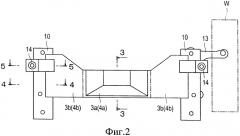

Фиг.3 является схематическим видом поперечного сечения вдоль линии 3-3, показанной на Фиг.2.

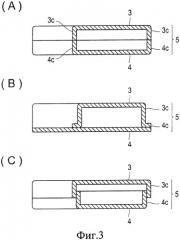

Фиг.4(А) является схематическим разрезом вдоль линии 4-4, показанной на Фиг.2, а Фиг.4(В) и 4(С) являются схематическими разрезами, показывающими другие примеры.

Фиг.5 является схематическим разрезом вдоль линии 5-5, показанной на Фиг.2.

Фиг.6 является схематическим видом в аксонометрии Варианта 1 варианта выполнения изобретения.

Фиг.7 является разобранным видом в аксонометрии устройства, показанного на фиг.6.

Фиг.8 является схематическим видом сверху, показывающим Вариант 2 варианта выполнения изобретения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0019] Вариант выполнения настоящего изобретения описан подробно ниже.

[0020] На Фиг.1 представлен подрамник 1 подвески, выполненный в соответствии с этим вариантом выполнения, предназначенный для передней подвески. Обычно подрамник 1 содержит основной корпусный элемент 2, который расположен между колесами W (только одно колесо показано на чертеже) и имеет относительно большую площадь и боковые концевые элементы 10, прикрепленные к обеим концевым частям основного корпусного элемента 2 в направлении ширины транспортного средства. Основной корпусный элемент 2 и боковые концевые элементы 10 прикреплены к корпусу транспортного средства посредством соединительных элементов 15. Однако основной корпусный элемент 2 и боковые концевые элементы 10 могут крепиться к корпусу транспортного средства непосредственно или без использования соединительных элементов 15, через элементы регулировки высоты, которые имеют заранее заданную высоту в направлении вверх-вниз.

[0021] Дальнейшие подробности описаны далее. Во-первых, как показано на Фиг.1 и 2, основной корпусный элемент 2, имеет, в целом, по существу, I-образную форму на виде сверху и содержит верхний элемент 3 и нижний элемент 4.

[0022] Верхний элемент 3 имеет выпуклую часть, образованную в его центре, которая направлена вверх. Нижний элемент 4 имеет несколько частей неправильной формы, выполненных в нем для удобства окружающих устройств. Верхний элемент 3 и нижний элемент 4, внешние формы которых в основном почти одинаковые, получают прессованием листовых материалов. То есть, как показано на Фиг.2, верхний элемент 3 и нижний элемент 4 содержат:

по существу, прямоугольные основные пластины 3а и 4а (области, заключенные между штрихпунктирными линиями); и, по существу, трапецеидальные боковые пластины 3b и 4b, которые выполнены в стороне от основной пластины 3а в обоих направлениях по ширине транспортного средства. Эти боковые пластины 3b и 4b расширяются в направлении своих наружных концов вдоль направления ширины транспортного средства. Таким образом, область соединения между основным корпусным элементом 2 и каждым из жестких боковых концевых элементов 10, описанных ниже, увеличивается, при этом жесткость основного корпусного элемента 2 увеличивается, что является предпочтительным.

[0023] Концевые части 3b и 4b верхнего элемента 3 и нижнего элемента 4 на двух противоположных сторонах, проходящих вдоль направления ширины транспортного средства, соединяются вместе средствами крепления, такими как сварка или болт, при установке на верхнюю и нижнюю поверхности боковых концевых элементов 10 (см. Фиг.4). Однако, вместо использования такого способа соединения, соединение может быть достигнуто путем сгибания концевых частей 3b и 4b на противоположных сторонах с последующим соединением согнутых концов с вертикальными частями 11 боковых концевых элементов 10 посредством средств крепления, таких как сварка или болт.

[0024] С другой стороны, как показано на Фиг.3(А), концевые части 3с и 4с верхнего элемента 3 и нижнего элемента 4 в направлении спереди назад согнуты под прямым углом, при этом ведущие концы концевых секций 3с и 4с опираются друг на друга, так что образуются вертикальные стенки 5. Образование вертикальных стенок 5 не только делает основной корпусный элемент 2 более жестким, но также и приводит основной корпусный элемент 2 в состояние, в котором он окружен боковыми концевыми элементами 10 и вертикальными стенками 5. Это делает подвеску более жесткой.

[0025] Заметим, что образование этих вертикальных стенок 5 не обязательно требует сгибания под прямым углом и прилегания ведущих концов друг к другу. Вертикальные стенки 5 могут быть образованы за счет прилегания друг к другу частей, наклоненных под непрямым углом (не показаны), или могут быть образованы как имеющие L-образную форму, как показано на Фиг.3(В), или образованы ведущими концами, перекрывающими друг друга, как показано на Фиг.3(С).

[0026] В частности, предпочтительно, чтобы вертикальные стенки 5 были образованы концевыми частями 3с и 4с, расположенными на линии, соединяющей правую и левую опорные точки S (см. на Фиг.1) для поддержки концевых частей основания рычагов 13, или расположенными вблизи этой линии. Таким образом, вертикальные стенки 5 противодействуют входным воздействиям от рычагов 13, благодаря чему основной корпусный элемент 2 делается более жестким.

[0027] Кроме того, основной корпусный элемент 2, как целое, имеет полую структуру, которая частично обеспечивает низкий вес всего подрамника. Заметим, что, хотя вертикальные стенки 5 могут быть образованы просто за счет сгибания концов 3с и 4с, предпочтительно, чтобы концевые поверхности согласовывались друг с другом, или были соединены сваркой, что еще более увеличивает жесткость.

[0028] Далее, боковые концевые элементы 10, которые имеют высокую жесткость, образуются независимо от основного корпусного элемента 2, как показано на Фиг.1 и 2. Следующие различные преимущества появляются в случае, когда боковые концевые элементы 10 с высокой жесткостью формуются независимо от основного корпусного элемента 2.

[0029] (1) Обеспечивается легкое формирование боковых концевых элементов 10, имеющих требуемую жесткость.

[0030] (2) В подрамнике каждый из боковых концевых элементов 10 функционирует как так называемый "шарнир" или "ядро", существенно улучшая, таким образом, жесткость подрамника в целом.

[0031] (3) Использование основного корпусного элемента 2 между жесткими боковыми концевыми элементами 10 обеспечивает возможность создания подрамника 1 с этими боковыми концевыми элементами 10, используемыми как опоры для конструкции. Следовательно, обеспечивается возможность легкой адаптации к различиям между транспортными средствами, использующими подрамники, такими как транспортные средства, имеющие привод на два колеса или привод на четыре колеса, различные типы двигателя, различные типы обода и различные требования, обусловленные моделью и районом использования. Это происходит потому, что, несмотря на многие различия в технических характеристиках, обеспечивается возможность совместного использования элементов с минимумом изменений в каждой части подрамников, или же с контролируемыми толщиной листа и формой каждой части. Таким образом, основное требование для совместного использования - просто использование идентичных элементов для боковых концевых элементов на обоих боковых концах и использование различных элементов для частей, соответствующих основным корпусным элементам. Следовательно, получают подвески, которые могут легко учитывать различия между транспортными средствами, что в результате снижает стоимость подвесок.

[0032] (4) В случае, в котором используются боковые концевые элементы 10 так, чтобы проходить в направлении спереди назад транспортного средства, дополнительно улучшается безопасность пассажира, так как жесткие боковые концевые элементы 10 препятствуют сильной деформации передней части транспортного средства в случае лобового столкновения или в случае столкновения со смещением.

[0033] Любой элемент может быть использован как каждый из боковых концевых элементов 10, если только эти элементы имеют форму поперечного сечения с высокой жесткостью. Например, может быть использован любой из элементов, показанных на Фиг.4(А)-4(С). То есть предпочтительно, чтобы был использован рамный элемент, поперечное сечение которого перпендикулярно оси, которое имеет коленчатую U-образную форму, L-образную форму или форму полого квадрата.

[0034] Как показано на Фиг.4(А), боковой концевой элемент 10 может быть выполнен чрезвычайно жестким в случае, в котором элемент, имеющий поперечное сечение, перпендикулярное оси, которое имеет коленчатую U-образную форму, т.е. элемент, имеющий горизонтальные части 12, присоединен к верхнему концу и нижнему концу вертикальной части 11. В случае, в котором элемент, имеющий поперечное сечение, перпендикулярное оси, которое имеет коленчатую U-образную форму, расположен так, чтобы открываться наружу, т.е. так, чтобы его открытая сторона могла располагаться снаружи в направлении ширины транспортного средства, нижний рычаг 13 может быть установлен с использованием пространства, создаваемого коленчатой U-образной формой. Это не только обеспечивает улучшенную работоспособность, но также позволяет получить большую гибкость при проектировании рычага.

[0035] Как показано на Фиг.4(В), боковой концевой элемент 10 делается чрезвычайно жестким также в случае, в котором элемент, имеющий поперечное сечение, перпендикулярное оси, которое имеет L-образную форму, т.е. элемент, имеющий горизонтальную часть 12, присоединенную либо к верхнему концу, либо к нижнему концу вертикальной части 11. Также в этом случае можно обеспечить пространство для установки нижнего рычага 13. Однако, предпочтительно, чтобы боковая концевая часть 4b в нижней части основного корпусного элемента 2 выступала наружу.

[0036] Как показано на Фиг.4(С), в случае, в котором элемент имеет поперечное сечение, перпендикулярное оси, которое имеет форму, подобную полому квадрату, т.е. элемент имеет поперечное сечение, перпендикулярное оси, которое имеет замкнутую структуру, требуется просто поместить только концевую часть основания нижнего рычага 13 внутрь элемента, подобного раме, что делает боковой концевой элемент более жестким.

[0037] Заметим, что по отношению к нижнему рычагу 13, который выполнен с возможностью соединения подрамника 1 с соответствующим одним из колес W и прикреплен к боковому концевому элементу 10 так, чтобы быть в состоянии качаться вверх и вниз, элементы, окружающие этот нижний рычаг 13, и часть, соединяющую нижний рычаг 13 с колесом W, хорошо известны и их описание опущено.

[0038] Материалы для основного корпусного элемента 2 и каждого из боковых концевых элементов 10 формуют прессованием после перфорирования из подобных полосе листовых материалов. Так как основной корпусный элемент 2, имеющий большую площадь в подрамнике 1, имеет форму, которая состоит из прямоугольных частей и трапецеидальных частей, то процесс штамповки материала для основного корпусного элемента 2 создает мало отходов. Следовательно, основной корпусный элемент 2 имеет преимущество по стоимости. С другой стороны, процесс перфорации материала для этих боковых концевых элементов 10 также создает мало отходов, так как при перфорировании требуется только, чтобы материалы штамповались, по существу, прямоугольной формы, прежде чем формоваться посредством сгибания.

[0039] В связи с этим, хотя основной корпусный элемент 2 и боковые концевые элементы 10 могут формоваться в одно и то же время путем штамповки одного материала, предпочтительно, в целях придания дальнейшей жесткости боковому концевому элементу 10, чтобы формовка выполнялась отдельно для основного корпусного элемента 2 и для боковых концевых элементов 10.

[0040] Однако способ формования основного корпусного элемента 2 и боковых концевых элементов 10 не обязательно ограничен либо штамповкой, либо сгибанием. В некоторых случаях основной корпусный элемент 2 и боковые концевые элементы 10 могут быть отформованы путем использования материалов в форме трубы, материалов, имеющих замкнутое поперечное сечение, и т.п.

[0041] Как показано на Фиг.1 и 5, соединительные элементы 15, которые соединяют подрамник 1 с корпусом транспортного средства, проходят от верхних поверхностей к внутренним поверхностям соответствующего бокового концевого элемента 10. Как показано на Фиг.5, каждый из соединительных элементов 15 имеет сквозное отверстие 16, образованное в его верхней части. Болт, втулку 14 и т.п., которые используются для соединения с корпусом транспортного средства, вставляют в сквозное отверстие 16. В нижней части соединительного элемента 15 внешнюю часть при установке приваривают к боковому концевому элементу 10. Во время вставления в верхний элемент 3 основного корпусного элемента 2 и достижения нижнего элемента 4, внутреннюю часть приваривают к этим верхнему элементу 3 и нижнему элементу 4.

[0042] Таким образом, соединительные элементы 15 прикреплены непосредственно к жестким боковым концевым элементам 10. Следовательно, не только соединительные элементы 15 обладают большой жесткостью, но также и обеспечивается возможность прямой передачи сил к соединительным элементам 15, основному корпусному элементу 2 и корпусу транспортного средства через боковые концевые элементы 10, без ослабления сил, причем силы передаются от колес через нижние рычаги 13 и действуют в любых направлениях. В результате эффективность в передаче входных воздействий значительно улучшается, благодаря чему управление силами упрощается. Кроме того, эти силы передаются к соединительным элементам 15, основному корпусному элементу 2 и корпусу транспортного средства после того, как они уравновешиваются жесткими боковыми концевыми элементами 10, благодаря чему уменьшение веса основного корпусного элемента 2 может быть получено путем уменьшения толщины листа и уменьшения размеров поперечного сечения.

[0043] В этом варианте выполнения соединительные элементы 15 установлены на боковых концевых элементах 10 и проходят вдоль вертикальных частей 11 боковых концевых элементов 10, что придает высокую жесткость соединительным элементам 15. В некоторых случаях, однако, каждый из соединительных элементов 15 может быть приварен к боковым концевым элементам 10 и основному корпусному элементу 2 во время установки разнесенных бокового концевого элемента 10 и основного корпусного элемента 2. В альтернативном случае соединительный элемент 15 может быть приварен при условии, что нижняя часть соединительного элемента 15, после вставления через верхний элемент 3 основного корпусного элемента 2, проходит так, что нижняя часть достигает нижней поверхности горизонтальной части 12 бокового концевого элемента 10.

[0044] Каждый из соединительных элементов 15, который выполнен с возможностью непосредственного соединения подвески с корпусом транспортного средства, состоит из полого элемента с целью уменьшения веса, причем полый элемент образован путем объединения и сварки вместе отформованных прессованием элементов. Однако процесс формирования полого элемента не ограничен описанным выше и может быть достигнут путем использования трубы.

[0045] Далее описаны изготовление и работа этого варианта выполнения.

[0046] При изготовлении подрамника этого варианта выполнения сначала листовые материалы для верхнего элемента 3 и нижнего элемента 4 основного корпусного элемента 2 штампуются из длинного полосового материала путем использования обжимного пресса, благодаря чему вырезаются материалы. В этом случае основной корпусный элемент 2 имеет форму, которая обеспечивает штамповку из материалов с относительно малым зазором, что делает производство отходов менее вероятными, а основной корпусный элемент 2 - очень выгодным по себестоимости. Заметим, что, как очевидно, формовка может быть выполнена без использования обжимного пресса, а с использованием листового гидроформинга или тому подобного, так чтобы образовать верхний элемент 3 и нижний элемент 4 как один корпус, имеющий форму полого поперечного сечения.

[0047] Далее, листовые материалы для верхнего элемента 3 и нижнего элемента 4 формуют методом прессования. Эти два элемента соединяют вместе, а соединяющиеся поверхности сваривают вместе, благодаря чему образуется основной корпусный элемент 2. Однако в случае, в котором для обеспечения достаточной жесткости из-за типа транспортного средства достаточно использование только либо верхнего элемента 3, либо нижнего элемента 4, может быть использован только один элемент.

[0048] Для боковых концевых элементов 10 используется листовой материал, отличный от материала, используемого для основного корпусного элемента 2, причем материалы, по существу, прямоугольной формы штампуются из этого листового материала. Также в этом случае, как и в случае основного корпусного элемента 2, вырезание материала производит мало отходов, вследствие того, что листовой материал для каждого из боковых концевых элементов 10 имеет, по существу, прямоугольную форму. Этот листовой материал формуют прессованием в длинный элемент, подобный раме, имеющий поперечное сечение, перпендикулярное оси, которое имеет коленчатую U-образную форму, L-образную форму или форму полого квадрата. Заметим, что в этом случае, как очевидно, формовка может быть выполнена без использования обжимного пресса, а путем использования листового гидроформинга и т.п.

[0049] После этого каждый из боковых концевых элементов 10 приводится в поверхностный контакт с соответствующей одной из боковых концевых частей основного корпусного элемента 2. Затем боковые концевые элементы 10 соединяются прочно с основным корпусным элементом 2 средствами крепления, такими как сварка или болт.

[0050] Наконец, сварка выполняется с каждым из соединительных элементов 15, помещенных на соответствующий один из боковых концевых элементов 10, или, в некоторых случаях, с соединительным элементом 15, помещенным между соединительными частями основного корпусного элемента 2 и бокового концевого элемента 10.

[0051] В результате подрамник 1 этого варианта выполнения имеет все элементы, прикрепленные к очень жестким боковым концевым элементам 10, благодаря чему высокая жесткость придается всему подрамнику 1.

[0052] Таким образом, отформованный подрамник 1 помещают в моторный отсек. Затем установку подрамника 1 завершают тем, что соединительные элементы 15 соединяют с корпусом транспортного средства, а нижние рычаги 13 прикрепляют к боковым концевым элементам 10. Заметим, что нижние рычаги 13 могут быть прикреплены непосредственно к боковым концевым элементам 10 или же могут быть прикреплены через скобы, выполненные как отдельные части.

[0053] От колес W различные силы или моменты действуют на подрамник 1 через нижние рычаги 13 в любых направлениях, таких как спереди назад, вправо-влево и вверх-вниз. На подрамник 1 действуют, например, силы в направлении вверх-вниз, что соответствует перемещениям колес W вверх и вниз во время движения транспортного средства, силы в направлении спереди назад, которые возникают при торможении транспортного средства, или моменты, соответствующие вращению корпуса транспортного средства, которые возникают при его управлении. Такие силы временно действуют на боковые концевые элементы 10 и передаются корпусу транспортного средства и основному корпусному элементу 2 непосредственно через соединительный элемент 15. По этой причине эти входные воздействия не ослабляются во время процесса передачи и не действуют на другие элементы и поэтому передаются чрезвычайно эффективно. Это позволяет уменьшить толщину пластины и площадь поперечного сечения основного корпусного элемента 2 и, таким образом, способствовать уменьшению веса основного корпусного элемента 2.

<Вариант 1>

Фиг.6 является схематическим видом в аксонометрии, показывающим Вариант 1 варианта выполнения изобретения. Фиг.7 представляет собой разобранный вид в аксонометрии вида, показанного на Фиг.6. Заметим, что одинаковые номера позиций используются для элементов, показанных на Фиг.1-5, которые одинаковы, и их описание поэтому опущено.

[0054] Основной корпусный элемент 2, описанный выше, на виде сверху имеет, по существу, форму буквы "I". Однако основной корпусный элемент 2 может быть составлен из верхнего элемента 3 и нижнего элемента 4, которые на виде сверху имеют, по существу, прямоугольные формы, как показано на Фиг.6.

[0055] Верхний элемент 3 получают формованием в один корпус основной пластины 3d, расположенной в центре, наклонных пластин 3е, расположенных на обоих боковых концах, и концевых пластин 3с, расположенных спереди и сзади. На виде спереди верхний элемент 3 имеет выпуклую форму. Следует отметить, что верхняя поверхность основной пластины 3d выполнена горизонтальной, так что коробка рулевого управления и т.п. установлена на ней.

[0056] Как показано на Фиг.7, нижний элемент 4 содержит основную пластину 4d, которая расположена в центре и является плоской, наклонные части 4е, наклоненные вниз от края основной пластины 4d, и концевые пластины 4с, установленные вертикально на краях наклонных частей 4е. Этот нижний элемент 4 также имеет выпуклую форму. После того как верхний элемент 3 и нижний элемент 4 соединены вместе в один полый корпус, концевые пластины 3с, расположенные в передней и задней части верхнего элемента 3, и концевые пластины 4b нижнего элемента 4 сваривают вместе вдоль всего периметра.

[0057] В случае, в котором основной корпусный элемент 2 имеет на виде сверху, по существу, прямоугольную форму, отходы, получаемые при вырезке материала, уменьшаются по сравнению с предыдущим вариантом выполнения.

[0058] Также в Варианте 1 жесткие вертикальные стенки 5 установлены в направлении вперед-назад, что придает очень большую жесткость подрамнику в комбинации с очень жесткими боковыми концевыми элементами 10. Кроме того, использование конструкции, полученной путем вмещения верхнего элемента 3 и нижнего элемента 4 в один полый корпус, обеспечивает возможность еще большего увеличения жесткости вертикальных стенок 5 и способствует уменьшению веса подрамника 1, делая подрамник 1 полым.

[0059] В случае вышеописанного варианта выполнения, пока обеспечивается высокая жесткость, не требуется обязательно использовать как верхний элемент 3, так и нижний элемент 4, причем любой один из них может быть использован. Кроме того, даже в случае использования обоих элементов, не требуется сваривать периметры верхнего элемента 3 и нижнего элемента 4. Кроме того, очевидно, что верхний элемент 3 и нижний элемент 4 не обязательно должны быть выпуклыми.

[0060] Тогда как боковые концевые элементы 10 идентичны таковым в вышеописанном варианте выполнения, к передним концам соответствующих боковых концевых элементов 10 могут быть прикреплены так называемые защитные дуги 20, как показано на Фиг.6. Крепление может быть непосредственным или, в некоторых случаях, может выполняться посредством скоб. Защитные дуги 20 выполнены с возможностью выполнения функции поглощения внешних сил в случае лобового столкновения и, следовательно, выполняются как полые дуги, но могут быть выполнены и сплошными. Таким образом, транспортному средству придается дополнительная жесткость, что особенно эффективно в случаях небольшого транспортного средства. Защитные дуги могут быть выполнены так, что, как показано на Фиг.6, передние концы двух защитных дуг 20 соединены друг с другом соединительной пластиной 21. Таким образом, защитным дугам 20 придается дополнительная прочность, что является предпочтительным.

[0061] Крепление защитных дуг 20 к передним концам боковых концевых элементов 10 не только обеспечивает опору защитных дуг 20 на чрезвычайно жесткие объекты, но также обеспечивает, например в случае лобового столкновения, направление продольных осей боковых концевых элементов в направлении действующей на них силы. В результате, даже в случае, в котором защитные дуги деформируются значительной силой удара, боковые концевые элементы 10 уравновешивают эту силу, предотвращая, тем самым, ее негативное воздействие на внутреннее пространство транспортного средства. Кроме того, в некоторых случаях, за счет деформации защитных дуг 20 может быть возможным управление величиной поглощенной энергии столкновения.

[0062] Заметим, что, как очевидно, защитные дуги 20, как описаны в этом документе, применимы к вышеописанному варианту выполнения и Варианту 2, описанному далее.

<Вариант 2>

Фиг.8 представляет собой вид сверху Варианта 2. Заметим, что одинаковые номера позиций используются для одинаковых на Фиг.1-5 элементов, или подобных им, при этом их описание опущено. Основной корпусный элемент 2, описанный выше, имеет на виде сверху, по существу, форму буквы "I" или прямоугольную форму. Однако настоящее изобретение не ограничивается этим и, как показано на Фиг.8, основной корпусный элемент 2 может быть составлен из формованных пластин, имеющих рамную конструкцию формы, подобной дорожному бордюру. Таким образом, основной корпусный элемент 2 может быть облегчен, даже в случае, в котором основной корпусный элемент 2 имеет большую площадь.

[0063] Основной корпусный элемент 2 может быть одним полым корпусом, образованным путем соединения вместе двух отформованных пластин, каждая из которых имеет рамную конструкцию формы, подобной опорному кольцу. В альтернативном случае, между боковыми концевыми элементами 10 могут быть выполнены трубчатые элементы Р1 и Р2.

[0064] В Варианте 2 отсутствуют элементы, соответствующие вертикальным стенкам 5, выполненным в вышеописанном варианте выполнения, при этом предпочтительно, чтобы трубчатый элемент Р2 был установлен в местах на линии, соединяющей опорные точки S для поддержки концевых частей основания рычагов 13, или вблизи этой линии. Таким образом, трубчатый элемент Р2 должен противодействовать входным воздействиям рычагов 13, благодаря чему основной корпусный элемент 2 делается более жестким.

[0065] Настоящее изобретение не ограничивается только вышеописанным вариантом выполнения, при этом специалистами в дан