Жаропрочный сплав на никелевой основе

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к жаропрочным сплавам, предназначенным для элементов, используемых в атомной энергетике, нефтехимической и нефтеперерабатывающей промышленности, работающих при высоких температурах. Жаропрочный сплав на никелевой основе содержит, мас.%: углерод 0,02÷0,06, кремний 0,05÷0,30, марганец 1,3÷1,7, хром 18÷20, никель 53÷56, молибден 5,0÷7,0, вольфрам 2,0÷3,0, цирконий 0,05÷0,015, азот 0,01÷0,03, иттрий 0,01÷0,05, бор 0,001÷0,005, алюминий 0,05÷0,15, железо и примеси - остальное. Сплав характеризуется высокими показателями длительной прочности при температурах 650-800°C, повышенной технологичностью при изготовлении крупногабаритных поковок и при сварке. 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к металлургии жаропрочных и жаростойких сплавов, предназначенных для высокотемпературных элементов энергетического, нефтехимического и атомного оборудования.

Известно, что в указанной области для работы в области высоких температур применяются сплавы Incoloy 800, Inconel 617, Nicrofer 4722Co, Nicrofer 4626 MoW, 03Х21Н32М3Б, 03Х20Н45М4Б и др. [1-4]. Однако недостаточная длительная прочность и низкая технологичность не позволяют использовать их для изготовления оборудования. Сложности, возникающие при изготовлении крупных поковок и сварных конструкций, требуют создания сплава, имеющего высокую технологичность и высокую длительную прочность.

Наиболее близким к заявляемому сплаву по составу компонентов является сплав Nicrofer 4626MoW [3], содержащий, мас.%:

| углерод | 0,03÷0,06 |

| кремний | 0,8÷1,2 |

| марганец | 1,2÷2,0 |

| хром | 24÷26 |

| никель | 44,0÷47,0 |

| молибден | 2,5÷3,5 |

| вольфрам | 2,5÷3,5 |

| кобальт | 2,5÷3,5 |

| железо и примеси | остальное |

Жаростойкий сплав на основе никель-хром-железо с добавками молибдена и вольфрама разработан для высокой температуры. Имеет отличное сопротивление окислению, науглероживанию. Может быть использован в качестве конструкционного материала для камер сгорания газовых турбин, для конструктивных элементов оборудования нефтехимического синтеза.

Однако данный сплав не удовлетворяет требованиям для высокотемпературных элементов атомного оборудования по уровню длительной прочности и технологичности при изготовлении крупных поковок и сварных конструкций.

Сплав склонен к горячему трещинообразованию при ковке и сварке.

Техническим результатом изобретения является повышение технологичности при ковке и сварке, а также повышение длительной прочности при длительной эксплуатации при температурах 650÷800°C.

Технический результат достигается тем, что предлагаемый сплав, содержащий углерод, кремний, марганец, хром, никель, молибден, вольфрам и железо, дополнительно содержит цирконий, азот, иттрий, бор, алюминий при следующем соотношении компонентов, мас.%:

| углерод | 0,02÷0,06 |

| кремний | 0,05÷0,30 |

| марганец | 1,3÷1,7 |

| хром | 18÷20 |

| никель | 53÷56 |

| молибден | 5,0÷7,0 |

| вольфрам | 2,0÷3,0 |

| цирконий | 0,05÷0,15 |

| азот | 0,01÷0,03 |

| иттрий | 0,01÷0,05 |

| бор | 0,001÷0,005 |

| алюминий | 0,05÷0,15 |

| железо и примеси | остальное |

Кроме того, Mo+W не более 9% и не менее 7%, серы не более 0,015%, фосфора не более 0,015%, S+P≤0,025%

Из заявляемого сплава будут изготавливаться элементы оборудования, в котором большое количество сварных соединений. При выборе легирующих элементов и их количестве основное внимание уделялось свариваемости и технологичности производства поковок и сварных конструкций.

Была проведена количественная оценка влияния элементов на сопротивляемость сварных швов образованию горячих трещин. Критерием стойкости сварного соединения к образованию горячих трещин является показатель технологической прочности Акр, т.е. максимальная скорость принудительной деформации свариваемых образцов, при которой не происходит образование горячих трещин [4]. Чем она выше, тем технологичнее ведет себя сплав.

Кремний оказывает отрицательное влияние на Акр, понижая его [5, 6], и поэтому в заявляемой стали допускается не более 0,3 мас.%, в то время как в известной стали имеется 0,8÷1,2 мас.%.

Марганец оказывает положительное влияние на свариваемость, повышая Акр, поэтому в заявляемом составе марганец находится в пределах 1,3÷1,7 мас.%.

Совместное воздействие снижения содержания кремния и увеличение марганца в сплаве позволяет иметь высокие технологические характеристики при сварке заявленного состава.

Хром в интервале 18÷20 мас.% упрочняет твердый раствор, связывает углерод в мелкие карбиды. При большем содержании хрома во время эксплуатации оборудования при 650÷800°C в сплаве появляется сигма-фаза и происходит коагуляция карбидов Me23C6 на границах зерен, что резко снижает длительную прочность и приводит к охрупчиванию сплава. Поэтому в предлагаемой стали содержание хрома не превышает 20% (18÷20%), тогда как в прототипе он содержится в количестве 24÷26 мас.%.

Кобальт в прототипе содержит в своем составе 0,5÷2,5 мас.%. Сплав, используемый в реакторном оборудовании, не должен содержать кобальт, т.к. он является радиоактивным элементом с большим периодом полураспада и является нежелательным. Поэтому кобальт из состава заявляемой стали полностью выведен и вместо кобальта для увеличения стабильности аустенита сплава добавляется никель. Содержание никеля в заявляемом составе 53÷56 мас.%, в то время как в прототипе его содержание находится в пределах 44÷47 мас.%.

Молибден и вольфрам являются сильными упрочнителями твердого раствора (аустенита), т.к., имея большие радиусы атома, создают искажения кристаллической решетки, препятствующие продвижению дислокаций. Но при суммарном содержании молибдена и вольфрама более 10 мас.% образуются фаза Лавеса Fe2(MoW) и µ-фаза типа Ni7 (W, Mo, Co), которые ухудшают длительную прочность при высокотемпературной эксплуатации.

Известно [7, 8], что в никелевых сплавах для увеличения прочности и стабильности свойств необходимо соблюдать соотношение M o W = 2 − 2 , 5 1 . В этом случае выпадение фаз минимальное. Поэтому в заявляемую сталь были введены 5÷7 мас.% Mo и 2,3÷3,0 W вместо 2,5÷3,5 мас.% Mo и 2,5÷3,5 мас.% W, имеющихся в прототипе. Известно, что как Mo, так и W повышают Акр, улучшая свариваемость сплава [6].

Цирконий при температурах остывания слитка и ковки (1100÷1300°C) связывает углерод и азот в мелкие карбиды и карбонитриды, создавая центры кристаллизации и измельчая зерно. При эксплуатации карбонитриды циркония находятся в теле зерна, упрочняя его и повышая длительную прочность.

Алюминий вводится в сплав для улучшения раскисления, т.к. содержание другого раскислителя (Si) минимально.

Иттрий вводится в сплав для повышения высокотемпературных пластических свойств, т.к. он очищает границы зерен от примесей, вступая с ними в химические соединения. Известно [9], что введение 0,01÷0,05% иттрия в сплав Х20Н32М3Б повышает относительное удлинение на 10÷15% при температурах испытания 1000÷1250°. Технологичность при ковке слитков и поковок существенно повышается.

Бор вводится в сплав как модификатор и очиститель границ зерен, создавая с примесями тугоплавкие соединения.

Совместное действие иттрия, циркония и бора, очищающих границы зерен от легкоплавких примесей, таких как сера, фосфор, олово, мышьяк, сурьма повышает технологичность и длительную прочность сплава.

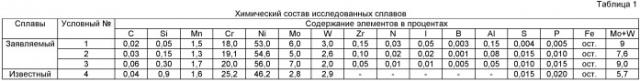

На Челябинском металлургическом комбинате были выплавлены 3 опытно-промышленные плавки весом 6 и 0,5 т из заявляемого сплава и прототипа (1 плавка). Химический состав приведен в таблице 1. Сплавы выплавлялись в вакуумно-индукционных печах и подвергались обработке давлением на промышленном прессовом оборудовании. После термической обработки (1100°C) были изготовлены образцы на кратковременное растяжение и длительную прочность, на горячее скручивание и технологическую прочность (Акр).

При разработке технологии изготовления труб из сплава необходимо проводить испытание на горячее скручивание при высоких температурах. Проведенные исследования (см. табл.2) показали, что число скручиваний заявляемого сплава при температурах 1050÷1250°C имеют более высокие значения по сравнению с известным сплавом, аналогичные результаты получены при растяжении образцов при температурах 1000 и 1100°C. Относительное сужение заявляемого сплава выше, чем известного. Оба фактора свидетельствуют о том, что заявляемый сплав гораздо технологичнее известного при высокотемпературной деформации.

Акр является показателем свариваемости материалов, характеризующим стойкость металла шва к образованию горячих трещин. Ранее были указаны элементы, снижающие и повышающие этот показатель.

Как показывает таблица 2, суммарное влияние всех элементов позволило увеличить Акр в заявляемом сплаве до 2,29÷3,49 мм/мин, тогда как в известном сплаве эта величина составляет 1,03 мм/мин.

Таким образом, сварные швы из заявляемого сплава более технологичны, и сплав может быть сварен без горячих трещин.

Испытания на длительную прочность при различных температурах (650÷850°C) проводились на 4-5 образцах каждой плавки, и результаты определения σдп за 104 час представлены в табл.3.

Известный сплав имеет предел длительной прочности ниже, чем σдп заявляемого сплава.

Это объясняется тем, что в заявляемом сплаве добавлено содержание молибдена, проведена очистка границ зерен с помощью таких элементов, как иттрий, цирконий, алюминий, бор, добавлен азот, создающий мелкие нитриды и карбонитриды, уменьшено содержание хрома и кремния.

| Таблица 3 | |||||||

| Длительная прочность сплавов | |||||||

| Сплав | Условный № | Длительная прочность на базе 104 час при температурах, °C | |||||

| 600 | 650 | 700 | 750 | 800 | 850 | ||

| Заявляемый | 1 | 195 | 170 | 90 | 64 | 45 | 28 |

| 2 | 196 | 180 | 96 | 65 | 47 | 31 | |

| 3 | 200 | 176 | 100 | 67 | 48 | 30 | |

| Известный | 4 | 150 | 130 | 80 | 60 | 42 | 26 |

Источники информации, принятые во внимание при экспертизе

1. Патент РФ №2194788, кл. C22C 38/50, C22C 30/00, 2002.

2. «Fundamental Issues in the Development of Austenitic and Nickel Based Alloys for Advanced Supercritical Steam System». F. Starr and A. Shibli. International Symposium of Ultra-High Temperature Materials, Tajimi, Japan, 2000.

3. Справочник «Коррозионностойкие жаростойкие и высокопрочные стали и сплавы».-М.: Интермет Инжиниринг. 2000. стр. 219.

4. В.М. Заболотский и др. «Исследование свариваемости высоконикелевых аустенитных сплавов типа 03Х20Н45М3Б. Вопросы судостроения. Сварка, 1982, вып.33, стр.62-65.

5. М.Х. Шоршоров и др. «Горячие трещины при сварке жаропрочных сплавов».-М.: Машиностроение, 1974, с.189-198.

6. Ю.В. Дынькова и др. «Влияние кремния, алюминия, ниобия, марганца на технологическую прочность стали марки 03Х21Н32М3Б». Вопросы судостроения. Сварка, 1979 г., вып.28, стр. 69-74.

7. Ю.М. Трапезников, А.С. Михайлов. Прогнозирование склонности жаропрочной стали к выделению охрупчивающих фаз. Вопросы судостроения. Металловедение, 1985, №43.

8. Ю.М. Трапезников, А.С. Михайлов. Выбор легирующего комплекса в целях разработки материала для длительной работы при температуре до 900°C. Технология судостроения, 1985, №12.

9. Ю.М. Трапезников, Б.И. Бережко, Г.Г. Зимин. Исследование влияния технологии изготовления трубной заготовки на свойства стали 03Х20Н32М3Б. Вопросы судостроения. Сер. Металлургия, вып.29, 1980.

1. Жаропрочный сплав на никелевой основе, содержащий углерод, кремний, марганец, хром, никель, молибден, вольфрам и железо, отличающийся тем, что он дополнительно содержит цирконий, азот, иттрий, бор, алюминий при следующем содержании компонентов, мас. %:

| углерод | 0,02÷0,06 |

| кремний | 0,05÷0,30 |

| марганец | 1,3÷1,7 |

| хром | 18÷20 |

| никель | 53÷56 |

| молибден | 5,0÷7,0 |

| вольфрам | 2,0÷3,0 |

| цирконий | 0,05÷0,15 |

| азот | 0,01÷0,03 |

| иттрий | 0,01÷0,05 |

| бор | 0,001÷0,005 |

| алюминий | 0,05÷0,15 |

| железо и примеси | остальное |

2. Жаропрочный сплав на никелевой основе по п.1, отличающийся тем, что в качестве примесей содержит серу и фосфор при их содержании, мас. %:

| сера | не более 0,015 |

| фосфор | не более 0,015, |