Способ организации водно-химического режима на основе комплексного аминосодержащего реагента для пароводяного тракта энергоблока с парогазовыми установками

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и может быть использовано при организации водно-химического режима на основе комплексных аминосодержащих реагентов для пароводяного тракта энергоблока с барабанными котлами и, в частности, с котлами-утилизаторами применительно к энергоблокам с парогазовыми установками. Способ защиты от коррозии пароводяного тракта энергоблока с барабанными котлами включает дозирование в указанный тракт комплексного аминосодержащего реагента. При этом в качестве реагента используют водный раствор смеси моноэтаноламина, 1,3-олеилпропандиамина этоксилированных жирных алкиламинов и диэтиламиноэтанола при следующем соотношении компонентов, мас.%: моноэтаноламин 24,0-26,0, диэтиламиноэтанол 7,0-8,0, 1,3-олеилпропандиамина 2,0-3,0, этоксилированные жирные алкиламины 0,5-1,5, вода - остальное до 100%. Дозирование реагента осуществляют в одну точку водяной части пароводяного тракта, а концентрацию указанного реагента по всему пароводяному тракту поддерживают в пределах 2,0-50,0 мкг/л. Технический результат: обеспечение эффективной защиты от внутренней коррозии поверхностей нагрева пароводяного тракта котла. 1 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Область использования

Изобретение относится к области теплоэнергетики и может быть использовано при организации водно-химического режима на основе комплексных аминосодержащих реагентов (КАСР) для пароводяного тракта энергоблока с барабанными котлами и, в частности, с котлами-утилизаторами (КУ) применительно к энергоблокам с парогазовыми установками (ПТУ).

Предшествующий уровень техники

Известен выбранный в качестве прототипа заявляемого изобретения способ организации водно-химического режима (ВХР) пароводяного тракта энергоблока с барабанными котлами путем дозирования в указанный тракт КАСР (Инструкция по коррекционной обработке комплексным реагентом Epuramin (Эпурамин) теплоносителя котлов давлением (2,4-13,8 МПа, СО 34.37.535-2004). Указанный способ в связи с высоким значением коэффициента распределения используемых реагентов в сторону повышенной концентрации его в паре не гарантирует требуемой величины pH котловой воды. Кроме того, низкое содержание реагента в котловой воде не способствует созданию стабильной защитной аминомагнетитовой пленки на стенках соответствующих поверхностей нагрева, что приводит к их интенсивной коррозии, в особенности в испарительных поверхностях высокого давления КУ ПТУ из-за высоких скоростей водопаровой среды в их выходной части, приводящих к срыву защитной пленки.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является организации ВХР на основе КАСР для пароводяного тракта энергоблока с барабанными котлами, в том числе с КУ в составе ПТУ, обеспечивающего эффективную защиту от внутренней коррозии поверхностей нагрева всего пароводяного тракта котла, а достигаемым техническим результатом - обеспечение равномерного распределения концентрации реагента между паром и котловой водой.

Достигаемые задача и технический результат изобретения обеспечиваются тем, что в способе организации ВХР пароводяного тракта энергоблока с барабанными котлами путем дозирования в указанный тракт КАСР, согласно изобретению в качестве реагента используют водный раствор смеси моноэтаноламина, 1,3-олеилпропандиамина этоксилированных жирных алкиламинов и диэтиламиноэтанола при следующем соотношении компонентов, мас.%: моноэтаноламин 24,0…26,0, диэтиламиноэтанол 7,0…8,0, 1,3-олеилпропандиамина 2,0…3,0, этоксилированные жирные алкиламины 0,5…1,5, вода - остальное до 100%, дозирование реагента осуществляют в одну точку водяной части пароводяного тракта, а концентрацию указанного реагента по всему пароводяному тракту поддерживают в пределах (2…50) мкг/л. При этом применительно к барабанным КУ с контурами разных давлений в составе ПТУ дозирование реагента преимущественно производят в водяную часть контура высокого давления.

Краткое описание фигур

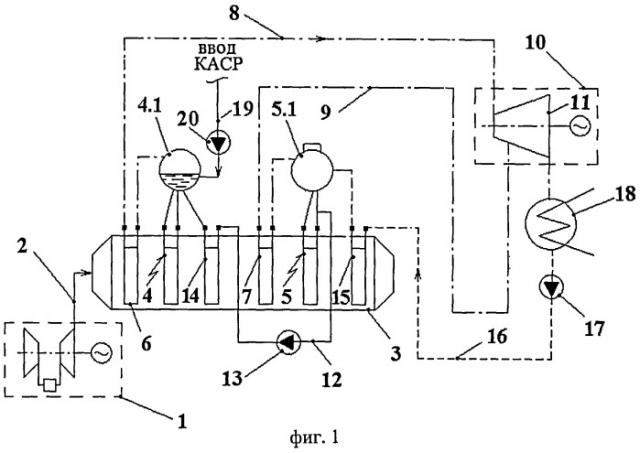

На фиг.1 изображена принципиальная схема ПТУ с указанием места КАСР; на фиг.2 - узел приготовления и ввода КАСР в барабан высокого давления КУ.

Подробное описание изобретения

ПТУ, в пароводяном тракте которой организуется ВХР согласно изобретению, (фиг.1) содержит газотурбинную установку (ГТУ) 1 с выхлопным трактом 2, подключенным ко входу КУ 3. Последний оборудован двумя контурами 4,5 циркуляции котловой воды с соответственно барабаном высокого давления (БВД) 4.1 и барабаном низкого давления БВД 5.1. Паровые отсеки барабанов 4.1 и 5.1 соединены соответственно с пароперегревателем высокого давления (ППВД) 6 и пароперегревателем низкого давления ППНД 7, соединенными паропроводами соответственно 8, 9 с входящей в состав паротурбинной установки 10 паровой турбиной 11. БНД 5.1 соединен по воде линией 12, на которой установлен питательный насос высокого давления (ПНВД) 13, через водяной экономайзер 14 с БВД 4.1. В выходной части газохода КУ 3 установлен газовый подогреватель конденсата (ГПК) 15, вход которого по воде соединен линией 16, на которой установлен конденсатный насос 17, с конденсатором 18 ПТУ 10. Выход ГПК 15 по воде подключен к БНД 5.1. Линия 19 с установленным на ней насосом-дозатором 20 служит для ввода КАСР в котловую воду БВД 4.1.

В состав узла подготовки и ввода КАСР в БВД 4.1 входят (фиг.2) бочка 21 с КАСР в виде товарного продукта «Котламин R100» заводской поставки, бак 22, оборудованный мерным устройством (не показано) и электромешалкой 23 для приготовления рабочего раствора, и мерный бачок 24. На бочке 21 установлен бочковой насос 25, а мерный бачок 24 соединен в верхней части с ним линией 26. В нижней части бачок 24 при помощи линии 27 свободного слива, на которой установлен запорный вентиль 28, соединен с баком 22. К последнему подключены также линия 29 подвода обессоленной воды, на которой установлен запорный вентиль 30, и соединенная с БВД 4.1 линия 19 с насосом-дозатором 20 для ввода в котловую воду БВД 4.1 рабочего раствора КАСР требуемой концентрации.

Степень разбавления КАСР водой при приготовлении рабочего раствора определяется условием быстрого растворения рабочего раствора в котловой воде. Практически это условие обеспечивается при разбавлении КАСР водой в баке 22 в соотношении 1/2…1/3.

Основными параметрами для коррекции ВХР в пароводяном тракте ПТУ являются величина pH (8,9…9,5) и концентрация КАСР в котловой воде и паре (2-50) мкг/дм3.

Изобретение ниже иллюстрируется тремя примерами использования заявляемого способа применительно к КУ ПТУ с контурами высокого и низкого давления. Во всех указанных примерах реагент вводился с помощью насоса-дозатора в барабан высокого давления КУ. Давление в барабане поддерживалось на уровне 1,5…15,5 МПа, температура рабочей среды максимально не превышала 230°C. Результаты измерения величины pH и состояния защитной пленки на входе в барабан труб испарительных поверхностей нагрева после 1000 часов непрерывной работы приведены ниже в таблицах 1-3.

Как видно из указанных таблиц во всем заявленном диапазоне состава компонентов реагента согласно изобретению, по всему водопаровому тракту КУ обеспечивается в требуемых пределах величина pH теплоносителя и требуемая величина коррозионной устойчивости создаваемой данным реагентом защитной аминомагнетитовой пленки, то есть обеспечивается достижение поставленных задачи и технического результата изобретения.

| Таблица 1 | ||||||

| Компоненты реагента | Доля комп-та, мас.% | Концентрация реагента, мг/л | Уровень pH | Коррозионная стойкость защитной пленки, баллы | ||

| Вода | Пар | Вода | Пар | |||

| Моноэтаноламин | 24,0 | |||||

| Диэтиламиноэтанол | 7,0 | |||||

| 1,3-олеилпропандиамина | 2,0 | 4,0 | 4,0 | 9.0 | 9,0 | 4 |

| Этоксилированные жирные алкиламины | 0,5 | |||||

| Вода | 66,5 |

| Таблица 2 | ||||||

| Компоненты реагента | Доля комп-та, мас.% | Концентрация реагента, мг/л | Уровень pH | Коррозионная стойкость защитной пленки, баллы | ||

| Вода | Пар | Вода | Пар | |||

| Моноэтаноламин | 25,0 | |||||

| Диэтиламиноэтанол | 7,5 | |||||

| 1,3-олеилпропандиамина | 2,5 | 4,5 | 4,5 | 9,2 | 9,2 | 4 |

| Этоксилированные жирные алкиламины | 1,0 | |||||

| Вода | 64,0 |

| Таблица 3 | ||||||

| Компоненты реагента | Доля комп-та, мас.% | Концентрация реагента, мг/л | Уровень pH | Коррозионная стойкость защитной пленки, баллы | ||

| Вода | Пар | Вода | Пар | |||

| Моноэтаноламин | 26,0 | |||||

| Диэтиламиноэтанол | 8,0 | |||||

| 1,3-олеилпропандиамина | 3,0 | 5,0 | 5,0 | 9,5 | 9,5 | 5 |

| Этоксилированные жирные алкиламины | 1,5 | |||||

| Вода | 61,5 |

К преимуществам ВХР согласно изобретению, вытекающим из указанного выше технического результата, можно отнести:

- улучшение антикоррозионной стойкости металла;

- снижение величины, требуемой для удаления продуктов коррозии непрерывной продувки котлов;

- рост теплоотдачи за счет турбулизации защитной гидрофобной пленкой теплового пристенного потока;

- повышение надежности и экономичности работы водяного тракта котла за счет увеличения концентрации КАСР, обладающего свойством снижения поверхностного натяжения растворителя, что улучшает гидродинамику соответствующих потоков.

1. Способ защиты от коррозии пароводяного тракта энергоблока с барабанными котлами, включающий дозирование в указанный тракт комплексного аминосодержащего реагента, отличающийся тем, что в качестве реагента используют водный раствор смеси моноэтаноламина, 1,3-олеилпропандиамина этоксилированных жирных алкиламинов и диэтиламиноэтанола при следующем соотношении компонентов, мас.%: моноэтаноламин 24,0-26,0, диэтиламиноэтанол 7,0-8,0, 1,3-олеилпропандиамина 2,0-3,0, этоксилированные жирные алкиламины 0,5-1,5, вода - остальное до 100%, а дозирование реагента осуществляют в одну точку водяной части пароводяного тракта, при этом концентрацию указанного реагента по всему пароводяному тракту поддерживают в пределах 2,0-50,0 мкг/л.

2. Способ по п.1, отличающийся тем, что для барабанных котлов-утилизаторов с контурами разных давлений в составе парогазовых установок дозирование реагента производят в водяную часть контура высокого давления.