Измеритель искривления трубчатого канала

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения профиля искривления протяженных трубчатых каналов. Измеритель искривления трубчатого канала содержит датчики изгиба (4), подключенные к измерительной схеме. Измеритель искривления трубчатого канала выполнен в виде несущего корпуса (2), размещенного внутри трубчатого канала (1) по всей его длине и жестко связанного с внутренними стенками трубчатого канала (1) радиальными перемычками (3). На несущем корпусе (2) закреплен, по меньшей мере, один механический преобразователь радиуса изгиба в величину зазора между перемещаемыми при изгибе деталями, на которых установлены датчики изгиба (4). В частных случаях исполнения устройства датчик изгиба (4) выполнен в виде конденсаторов, пластины которых закреплены на деталях, образующих зазор, или в виде магнитопроводов с обмотками и магнитных сердечников, закрепленных на деталях, образующих зазор. Технический результат заключается в расширении функциональных возможностей измерителя искривления трубчатого канала. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения профиля искривления протяженных трубчатых каналов, преимущественно каналов активной зоны ядерных реакторов.

Известно устройство по патенту РФ на изобретение №2200301, содержащее диагностический зонд с датчиками контроля профиля трубопровода, перемещаемый вдоль оси трубопровода, фиксирующий параметры трубопровода в памяти, и устройство считывания записанной информации.

Недостатком известного устройства является невозможность его использования для контроля искривления каналов ядерного реактора, так как при работе реактора не допускается перемещение внутри активной зоны каких-либо элементов, нарушающих герметичность каналов активной зоны.

Наиболее близким по технической сущности к предлагаемому измерителю искривления трубчатого канала является устройство для контроля внутреннего профиля протяженных трубопроводов по патенту РФ на изобретение №2164661. Это устройство представляет собой несущий корпус с установленными на нем датчиками измерения дефектов полости трубопроводов и средствами обработки и хранения данных измерений. Информация о состоянии профиля трубопровода передается на датчики с помощью чувствительных рычагов, прижимаемых к внутренней поверхности трубопровода. Считывание записанной информации производится после извлечения зонда из трубопровода.

Недостатком известного устройства является использование датчиков, содержащих полупроводниковые элементы, которые не могут работать в условиях интенсивных радиационных полей и высоких температур в активной зоне ядерного реактора.

Задача изобретения состоит в создании устройства, сохраняющего свою работоспособность в условиях интенсивных радиационных полей и высоких температур в активной зоне ядерного реактора.

Для исключения указанного недостатка в измерителе искривления трубчатого канала, содержащем датчики изгиба, подключенные к измерительной схеме, предлагается:

- выполнить его в виде несущего корпуса, размещенного внутри трубчатого канала по всей его длине и жестко связанного с внутренними стенками трубчатого канала радиальными перемычками;

- на несущем корпусе закрепить, по меньшей мере, один механический преобразователь радиуса изгиба в величину зазора между перемещаемыми при изгибе деталями, на которых установлены датчики изгиба.

В частных случаях выполнения устройства предлагается датчик изгиба выполнить в виде конденсаторов, пластины которых закреплены на деталях, образующих зазор, или в виде магнитопроводов с обмотками и магнитных сердечников, закрепленных на деталях, образующих зазор.

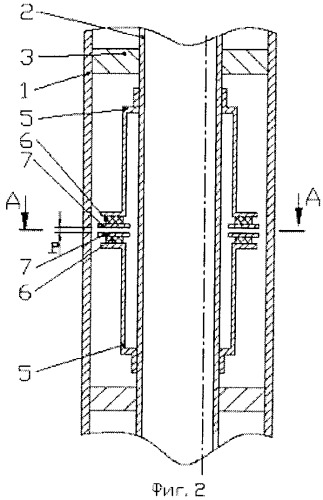

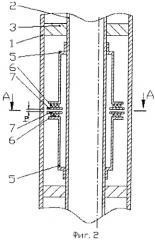

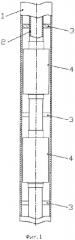

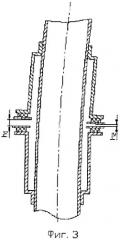

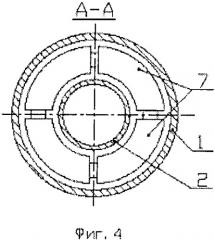

Конструкция измерителя искривления трубчатого канала поясняется фигурами, где на фиг.1 представлен общий вид устройства; на фиг.2 и 3 - продольные осевые сечения датчиков изгиба с прямым и искривленным трубчатыми каналами, а на фиг.4 - поперечное сечение датчика изгиба на неискривленном канале. На фигурах 1-4 приняты следующие обозначения: 1 - трубчатый канал; 2 - несущий корпус; 3 - радиальная перемычка; 4 - датчик изгиба; 5 - держатель; 6 - изолятор; 7 - пластины конденсатора.

Сущность изобретения состоит в следующем.

Измеритель искривления трубчатого канала содержит датчики изгиба 4, подключенные к измерительной схеме. Измеритель искривления трубчатого канала выполнен в виде несущего корпуса 2, размещенного внутри трубчатого канала 1 по всей его длине и жестко связанного с внутренними стенками трубчатого канала 1 радиальными перемычками 3.

На несущем корпусе 2 закреплен по меньшей мере один механический преобразователь радиуса изгиба в величину зазора между перемещаемыми при изгибе деталями, на которых установлены датчики изгиба 4.

В частных случаях исполнения устройства датчик изгиба 4 выполняют в виде конденсаторов, пластины которых закреплены на деталях, образующих зазор, или в виде магнитопроводов с обмотками и магнитных сердечников, закрепленных на деталях, образующих зазор.

Предложенное устройство работает следующим образом.

Внутри трубчатого канала 1, профиль изгиба которого необходимо контролировать, вставлен несущий корпус 2, жестко связанный с трубчатым каналом 1 рядом радиальных перемычек 3, передающих изгибные усилия на несущий корпус 2, на котором закреплены один или несколько датчиков изгиба 4, преобразующих радиус изгиба несущего корпуса 2 в величину зазора между деталями, попарно закрепленными на несущем корпусе 2, с последующим контролем этого зазора, например емкостными или индуктивными чувствительными элементами, закрепленными на перемещаемых деталях. На несущем корпусе 2 неподвижно закреплены два держателя 5, представляющие собой обечайки с фланцами на торцах. На фланцах, обращенных навстречу друг другу, на изоляторах 6 закреплены металлические пластины 7, представляющие собой обкладки конденсаторов. Датчик изгиба 4, изображенный на фиг.2, содержит четыре пары конденсаторных пластин 7, образующих соответственно четыре воздушных конденсатора, по одному в каждом из четырех секторов поперечного сечения измерителя искривления. Емкость конденсаторов зависит от величины воздушного зазора между конденсаторными пластинами 7 в каждой паре. Если оси трубчатого канала 1 и, соответственно, несущего корпуса 2 прямолинейны (фиг.2), то зазоры h0 между парами конденсаторных пластин 7 во всех секторах одинаковы и емкости всех конденсаторов равны. При изгибе трубчатого канала 1 (фиг.3) зазор между парами конденсаторных пластин на выпуклой стороне изогнутого несущего каркаса 2 будет увеличиваться и составит величину h1, а на вогнутой стороне уменьшаться и составит величину h2. Так как емкость воздушного конденсатора обратно пропорциональна величине зазора между пластинами 7, то емкость конденсатора на вогнутой стороне несущего каркаса 2 увеличится, а емкость конденсатора на выпуклой стороне уменьшится. Каждый из четырех конденсаторов подключен к своему измерителю емкости (на рисунке не показан), и, таким образом, по величинам изменившихся емкостей конденсаторов вычисляется величина и направление изгиба трубчатого канала 1.

Датчики изгиба 4 могут быть не только емкостного, но и индуктивного типа. В этом случае на перемещаемых при изгибе поверхностях деталей устанавливаются не конденсаторные пластины, а магнитопроводы с индуктивными обмотками на одной из деталей и магнитного сердечника на другой. Перемещение деталей при изгибе в этом случае приводит к изменению магнитных потоков через обмотки и, соответственно, к изменению индуктируемых в них ЭДС.

Задача контроля искривления каналов активной зоны ядерных реакторов является особенно актуальной для реакторов типа РБМК, так как в этих реакторах искривление каналов является следствием деформации графитовой кладки - составной части активной зоны реактора, служащей замедлителем нейтронов.

В настоящее время контроль искривления производится во время плановых остановок реакторов, при нулевой мощности реактора, когда температуры в активной зоне относительно низкие, а радиационные потоки нейтронного и гамма-излучений значительно меньше, чем в режиме работы реактора на номинальной мощности. В этих условиях контроль кривизны канала может производиться разными методами, например при помощи оптоволокна, ультразвука или путем перемещения внутри канала передвижных зондов, которые измеряют степень отклонения от прямолинейности оси канала - т.н. стрелу прогиба. Безопасная эксплуатация реактора возможна при условии, что производится непрерывный, а не периодический контроль степени искривления канала. В этих условиях при достижении критической величины стрелы прогиба канала во избежание зажатия тепловыделяющей сборки (ТВС) могут быть предприняты оперативные действия по предотвращению опасной ситуации (например, остановка реактора и перегрузка ТВС, находящихся под угрозой). Такой контроль должен проводиться на работающем реакторе, когда температура в зоне контроля составляет +270°C, а плотность нейтронного потока достигает величины 2*1013 n/см2с. В таких условиях работы конструкционные материалы датчиков искривления должны работать не менее года - периода между остановками реактора на планово-предупредительный ремонт (ППР). Измерения искривления канала необходимо проводить в трехмерном пространстве (высота и деформация по двум координатам в горизонтальной плоскости) с тем, чтобы получать детальную информацию о величине и направлении смещения канала, происходящих на разных высотах.

В предложенном устройстве для обеспечения заданных требований по точности измерения радиуса прогиба в условиях высоких рабочих температур и интенсивного радиационного излучения используются датчики из конструкционных материалов, стойких в указанных условиях.

Для подтверждения работоспособности предложенного устройства изготовлен макетный образец, в котором трубчатый канал 1 выполнен из нержавеющей трубы диаметром 73 мм, толщиной стенки 3 мм и длиной 2800 мм, внутри трубчатого канала 1 с помощью перемычек 3 крепился несущий корпус 2, изготовленный из трубы диаметром 32 мм, на котором установлено пять датчиков изгиба 4, отстоящих друг от друга по высоте на 400 мм. Каждый из датчиков изгиба 4 представлял собой пару обечаек, закрепленных на несущем корпусе 2 с расстоянием 100 мм между точками крепления. На каждой из этих обечаек были закреплены на изоляторах 6 четыре пары конденсаторных пластин 7 с радиальным зазором между пластинами 2 мм. С помощью экранированных проводов пластины 7 были подключены к электронной схеме измерения емкостей на основе зарядовых усилителей. В собранном виде измеритель искривления устанавливался на испытательный стенд, где измеритель искривления подвергался воздействию радиальных изгибных усилий, создававших деформацию измерителя в пределах от 1,5 мм до 58 мм. Величина деформации контролировалась механическими микрометрами, по которым градуировались измерительные каналы. Результаты испытаний показали, что чувствительность измерителя составляет величину менее 1 мм поперечной деформации, погрешность измерения стрелы прогиба составляет от 0,05 мм до 0,15 мм. Полученные результаты с большим запасом обеспечивают соответствие техническим требованиям на измеритель искривления каналов реактора РБМК.

Технический результат - расширение функциональных возможностей измерителя искривления трубчатого канала 1, проявляющееся в том, что он обеспечивает надежный контроль искривления трубчатых каналов в условиях высоких температур и интенсивных радиационных полей активной зоны ядерного реактора.

1. Измеритель искривления трубчатого канала, содержащий датчики изгиба, подключенные к измерительной схеме, отличающийся тем, что он выполнен в виде несущего корпуса, размещенного внутри трубчатого канала по всей его длине и жестко связанного с внутренними стенками трубчатого канала радиальными перемычками, а на несущем корпусе закреплен, по меньшей мере, один механический преобразователь радиуса изгиба в величину зазора между перемещаемыми при изгибе деталями, на которых установлены датчики изгиба.

2. Измеритель искривления трубчатого канала по п.1, отличающийся тем, что датчик изгиба выполнен в виде конденсаторов, пластины которых закреплены на деталях, образующих зазор.

3. Измеритель искривления трубчатого канала по п.1, отличающийся тем, что датчик изгиба выполнен в виде магнитопроводов с обмотками и магнитных сердечников, закрепленных на деталях, образующих зазор.